双金属结合面缺陷的凸面相控阵超声检测

2021-03-01孙浩然陆铭慧杨学菲

孙浩然,陆铭慧,伏 翔,杨学菲,朱 颖

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌330063;2.江西省锅炉压力容器检验检测研究院,南昌330029)

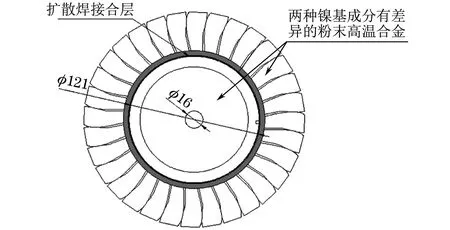

航空用涡轮盘是航空发动机的关键部位,长期承受高温与高应力作用。随着航空发动机逐步向高性能、高可靠性、长寿命、大型化等方向发展,对高温合金涡轮盘等关键热端传动部件的要求不断提高[1]。在严酷复杂的环境下,镍基高温合金具有抗疲劳、抗蠕变、耐腐蚀、耐氧化等优良性能,因而常被用来作为制造航空发动机涡轮盘的材料[2-3]。某航空发动机涡轮盘采用一体成型工艺,叶片与叶轮无法拆卸,在外部对结合层进行检测十分困难,其结构如图1所示。

图1 某航空发动机涡轮盘结构示意

针对双金属涡轮盘的结构特点,以及相控阵检测孔径小,能量易分散,聚焦困难等特点,提出了圆柱形凸面相控阵检测技术,采用接触式机油耦合,使探头产生的声束能从内孔聚焦到外结合层处。针对凸面相控阵结构的特征,从理论上分析了相控阵声场的聚焦性能,并根据聚焦深度求得相控阵各阵元的延时时间,设计了小孔径凸面相控阵聚焦法则。在此基础上,利用CIVA软件对相控阵声场进行仿真,以抑制旁瓣、消除栅瓣、中心焦柱能量强为探头设计标准,对凸面相控阵探头的参数进行优化,根据优化后的参数制作了8阵元的相控阵探头,并使用该探头对带有人工缺陷的涡轮盘试块进行检测。检测结果表明,该方法能有效地对小孔径大厚度涡轮盘进行孔内检测。

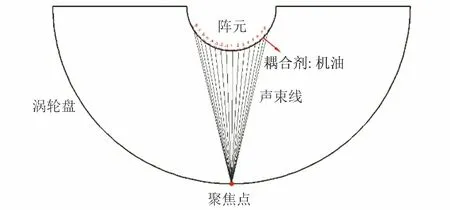

1 凸面相控阵检测原理

采用凸面相控阵对涡轮盘进行内检测,探头通过机油耦合与内孔表面接触,其产生的波束覆盖到涡轮盘外侧。凸面相控阵的检测原理如图2所示。以同时激发16阵元为例,采用相控阵点聚焦的方式,利用延时依次激发1~16号阵元,形成第1个聚焦点,完成扫描以后,再依次激发2~17号阵元,形成第2个聚焦点。依此类推,直至完成整个涡轮盘的电子线扫描[4-5]。

图2 凸面相控阵检测原理示意

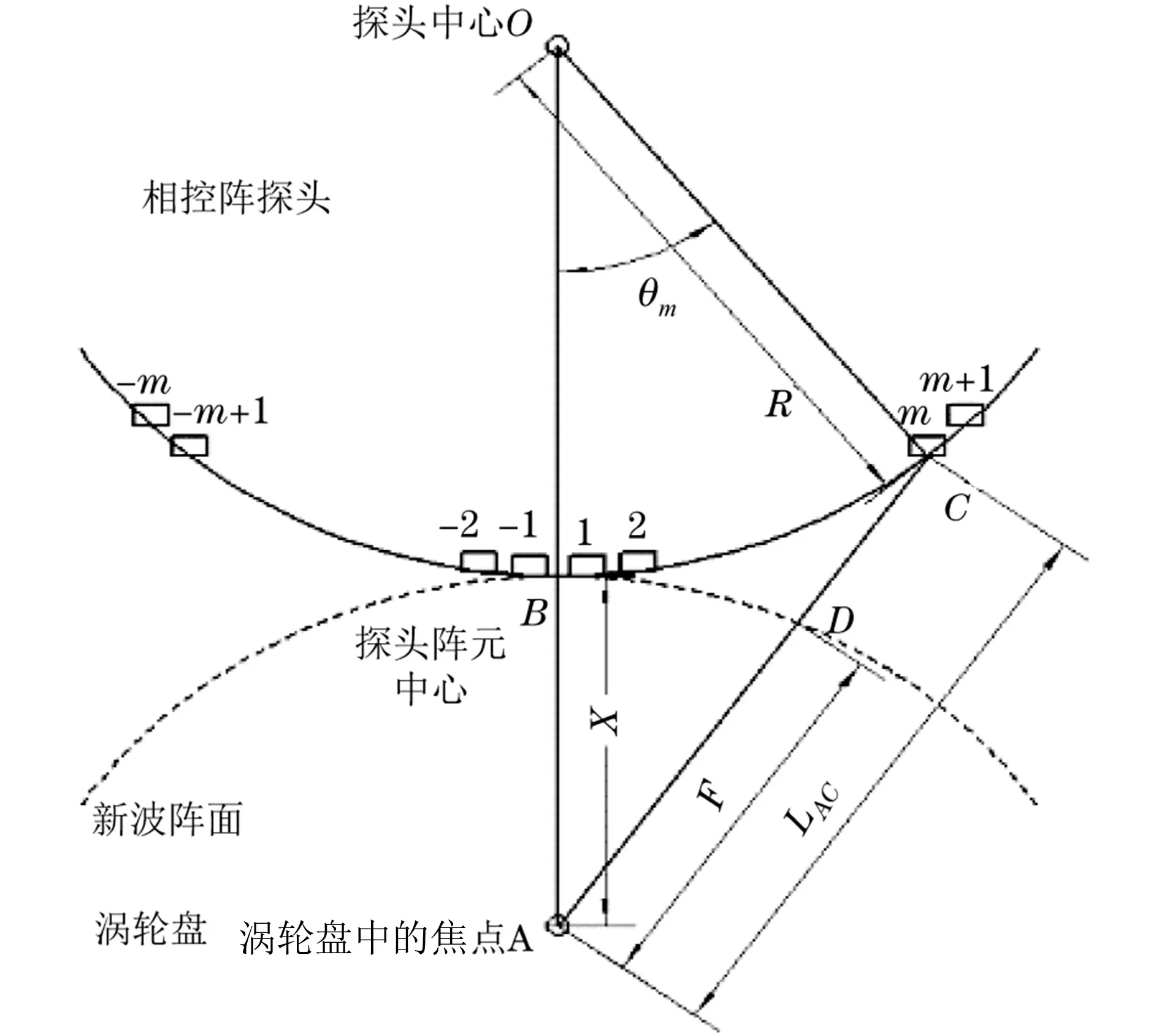

郭伟灿等[6]根据相控阵超声原理,设计了简单可行的凸面相控阵延时聚焦模型(见图3),当使用聚焦探头检测高温合金工件时,在油层与高温合金中各存在1次聚焦作用,由于聚焦探头与涡轮盘直接耦合,故可忽略油层厚度,即探头至油-涡轮盘界面的距离为0,若凸面相控阵探头的聚焦声束在涡轮盘的实际焦点到高温合金内孔表面的距离为x,那么相控阵聚焦探头所需产生的实际焦距F可用式(1)表示。

F=x

(1)

相控阵阵元依次激发后,会在涡轮盘中形成一个曲率半径为F、圆心为焦点A的凹面新波阵面(见图3)。若需要求得第m号阵元的延时时间,则只需要计算出该阵元中心距焦点A的距离,同时减去F,即可得到第m号阵元的延迟距离。设AC长为LAC,可根据式(2)计算得第m号阵元的延时时间τm。

τm=(LAC-F)/c1=

(2)

式中:c1为超声在涡轮盘中的声速;R为凸面探头的曲率半径;qm为第m号阵元与OA的夹角。

图3 凸面相控阵延时聚焦模型

依此类推即可求得该凸面相控阵所有阵元的延时时间,形成相控阵延时聚焦法则,依次激发阵元直到完成整个涡轮盘的电子扫描。

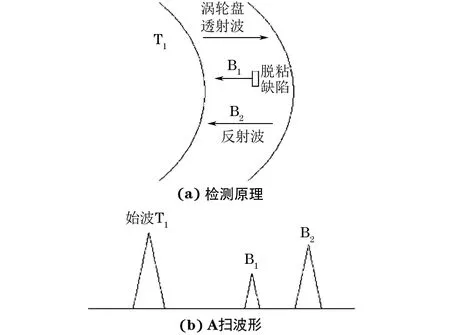

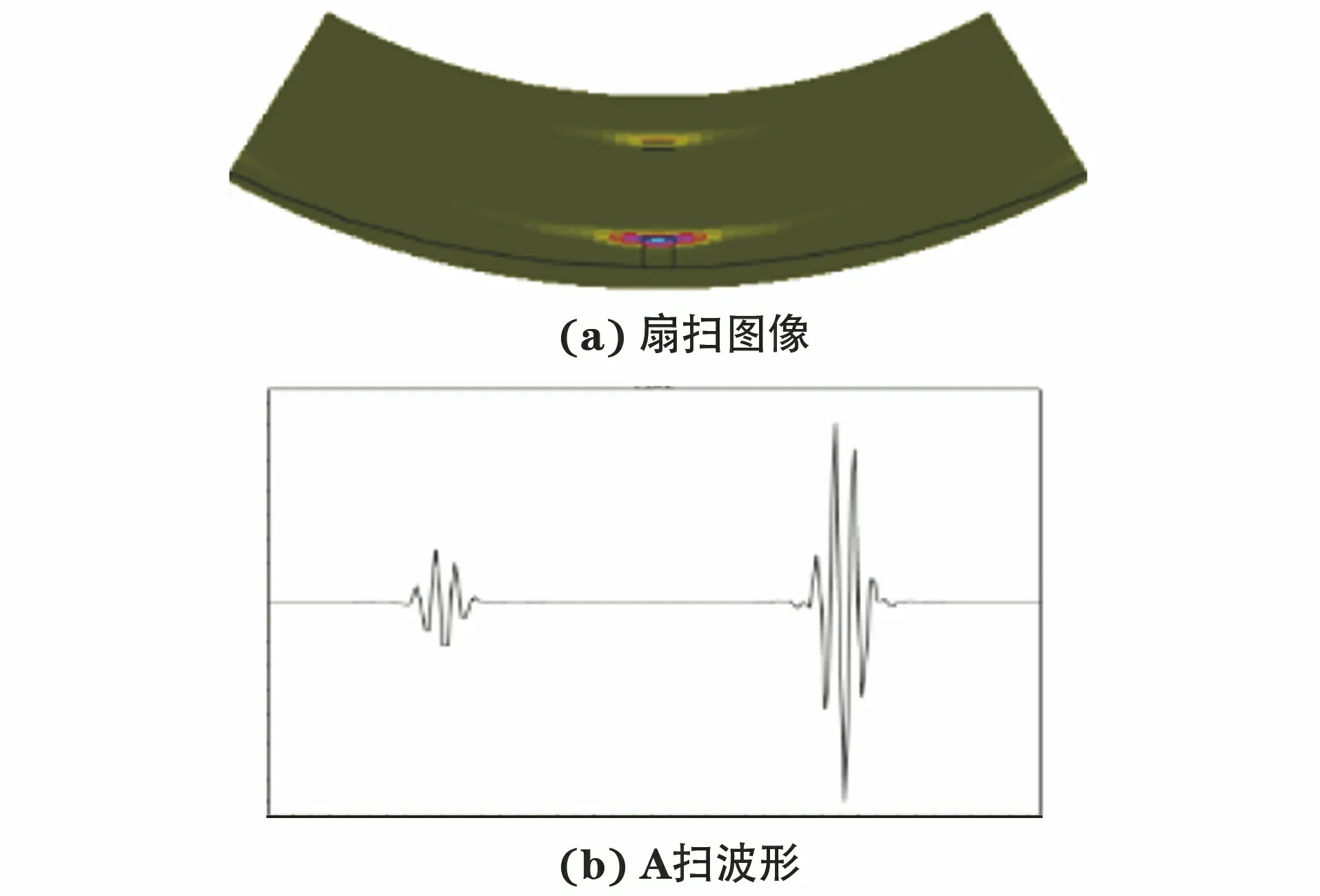

图4 涡轮盘凸面相控阵检测原理及A扫波形示意

涡轮盘凸面相控阵检测原理及A扫波形如图4所示,首先凸面相控阵通过延时聚焦发射超声波,波束经油层进入涡轮盘内部直至外壁,其次涡轮盘内外壁的脉冲回波经过油层被相控阵阵元接收,最后通过延时法则重构波形。此时电子显示屏上会出现探头始波T1、油-涡轮盘内壁结合层反射波B1以及涡轮盘外壁轮廓反射波B2。根据超声波在单一界面的反射率与透射率可知,若涡轮盘结合层处存在脱粘缺陷,在脱粘处声压透射率几乎为0,声压反射率近乎100%,此时在T1与B2中间将出现缺陷反射波B1,以该回波信号可判定涡轮盘结合层质量的好坏。

由于该涡轮盘内孔直径小、检测距离较大,油层较厚,耦合时会产生多次油-涡轮界面的反射回波,因此采用接触式检测既可以增强透射波能量,同时界面反射回波几乎与始波重叠,又可避免多次界面波对检测信号的干扰。

2 凸面相控阵CIVA声场仿真

利用CIVA软件建立φ121 mm×52.5 mm(直径×壁厚)的涡轮盘空间仿真模型,使用声场计算模块计算相控阵探头在涡轮盘内的超声声场,并对相控阵探头不同阵元激发个数、不同阵元间距以及频率进行仿真。考虑到涡轮盘内径较小,为保证相控阵探头在涡轮盘内的使用性能,初步设计圆柱形凸面相控阵探头直径为15 mm,阵元间距为0.5 mm。

2.1 激发阵元个数对声场分布的影响

综合考虑相控阵换能器的横向分辨率、纵向分辨率与检测灵敏度的要求,按照镍基合金声速为6 078 m·s-1,换能器半径为7.5 mm,探头聚焦深度为52.5 mm来计算,要求横向分辨率约为2 mm,可以计算出换能器的中心频率f0,经式(3)计算得到换能器中心频率约为5.3 MHz。

(3)

式中:c1为声速;z为探头聚焦深度;dL为横向分辨率;a1为探头直径。

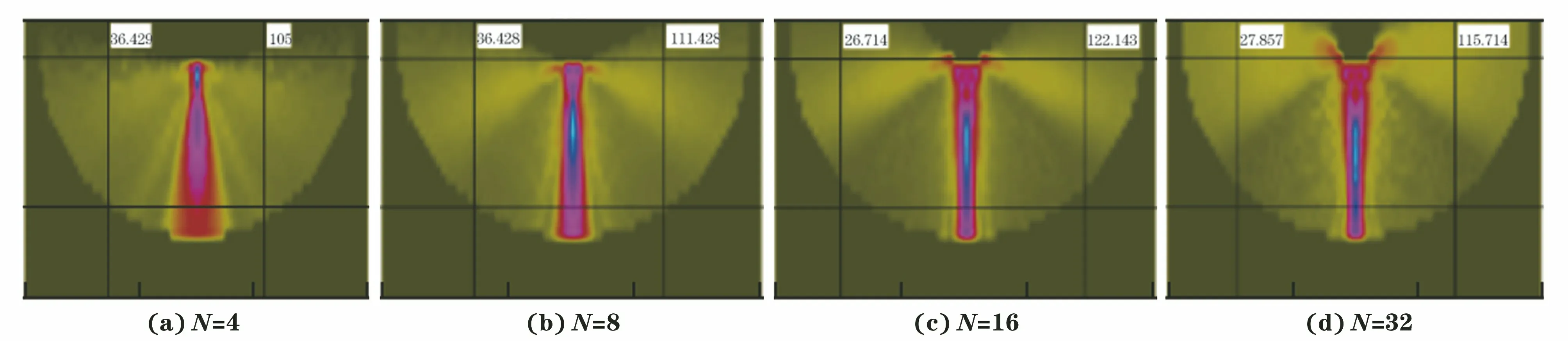

选取激发频率为5 MHz,阵元宽度为0.4 mm,阵元间距为0.5 mm,偏转角度为0°为不变量,将焦点设置在距内孔52.5 mm处,改变相控阵阵元个数,分别对4,8,16,32个激发阵元的声场分布进行仿真,其仿真结果如图5所示(图中N为激发阵元的个数)。

图5 不同激发阵元个数的声场分布(CIVA仿真结果)

由图5可知,激发阵元个数越多,相控阵在涡轮盘内的聚焦性能越好,但同时由于个数增多,该内孔直径较小,部分阵元能量无法偏转到指定焦点处,在主声束的基础上产生栅瓣向两边扩散,呈“个”字型。由几何规律可知,向两边扩散的超声信号行进路程与主声束超声行进的路程相等,这会导致栅瓣信号与主声束信号叠加并被共同接收。当激发阵元个数为32时,声束产生严重的栅瓣;当激发阵元个数为16时,产生一定程度的栅瓣;当激发阵元个数为4~8个时,产生轻微的栅瓣。基于涡轮盘结构的特殊性,为保证涡轮盘中不出现严重的旁瓣,宜采用8~16个激发阵元,具体选择时应综合考虑多种影响因素。

2.2 阵元尺寸对声场分布的影响

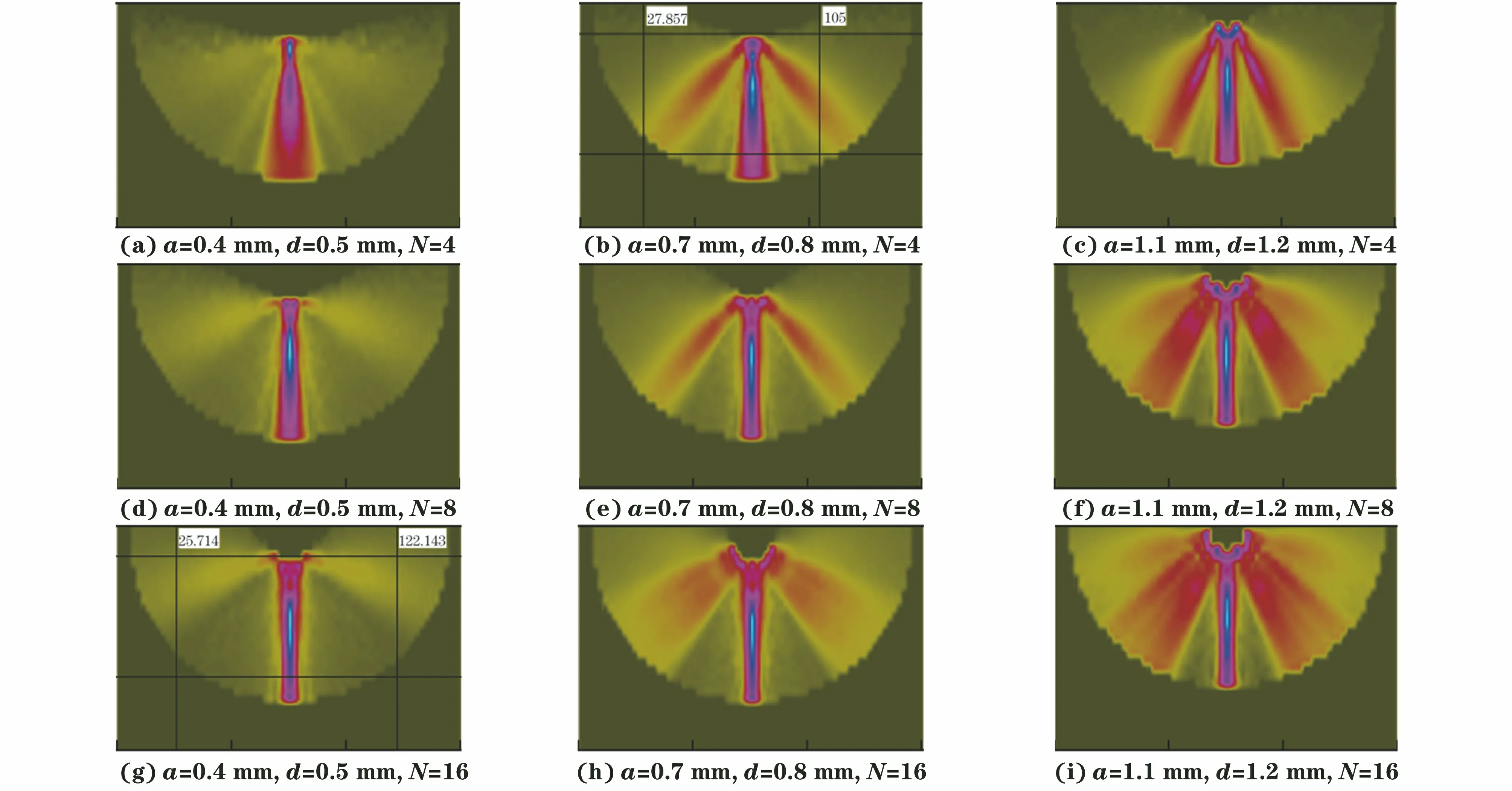

阵元间距d、阵元长度L与阵元宽度a统称为阵元尺寸,在这3个因素中,影响相控阵聚焦的主要因素是阵元宽度与阵元间距。一般情况下为了尽可能抑制旁瓣,设计换能器时应尽量使阵元宽度与阵元间距保持一致。由于涡轮盘孔径限制,较大阵元尺寸会使阵元个数受到限制。现选取4,8,16个阵元,分别对a=0.4 mm,d=0.5 mm;a=0.7 mm,d=0.8 mm;a=1.1 mm,d=1.2 mm的3组不同阵元尺寸进行声场仿真,仿真结果如图6所示。

从图6可以看出,随着阵元尺寸与阵元间距的增大,“个”字型声场愈来愈明显,而当阵元尺寸很小时,阵元能量不足以在远距离实现聚焦。为保证涡轮盘中不出现明显的“个”型声场,并且声速能实现远距离聚焦,宜采用a=0.4 mm,d=0.5 mm的阵元尺寸。在选择激发阵元N时,应该考虑涡轮盘实际的孔径大小与声束在涡轮盘中的聚焦情况。虽然N=4时,声束几乎不出现旁瓣,但是其聚焦点并未达到指定点;N=8或N=16时,超声波在工件中可以很好地聚焦,但会产生一定程度旁瓣和栅瓣,因此阵元的选择需要根据具体工艺试验来确定。

图6 不同激发阵元个数及阵元尺寸的声场分布(CIVA仿真结果)

2.3 检测频率对声场分布的影响

在设计相控阵探头参数时,对于频率的选择十分重要,换能器频率的大小决定了其检测能力的高低。较高的频率能使检测灵敏度增大,聚焦点变小,但同时超声波的衰减也将变大,也容易产生栅瓣与旁瓣;较低的频率能使超声波传播得更远,但限制了检测灵敏度。

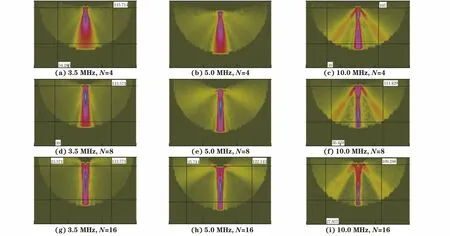

现选取阵元宽度为0.4 mm,阵元间距为0.5 mm,长度为10 mm,偏转角为0°的相控阵参数对阵元数分别为4,8,16的凸面相控阵探头进行仿真,选取焦点位于涡轮盘深度(由内孔向外)为52.5 mm处,分别对频率为3.5 MHz,5 MHz,10MHz进行声场仿真,仿真结果如图7所示。

从图7可以看出,选择激发频率为10 MHz时,可以实现在指定焦点区域的聚焦,聚焦效果较好,但是不可避免地出现旁瓣和栅瓣;选择激发频率为3.5 MHz时,声束几乎不扩散,只产生轻微的旁瓣,但聚焦能力较差,无法在预定焦点处实现声束聚焦;选择激发频率为5 MHz时,也会产生一定程度的旁瓣,激发阵元越多,产生的旁瓣越严重,但该频率能实现声束在指定焦点处的聚焦,并且产生的声束扩展相较于激发频率为10 MHz时的较小。因此,应该综合考虑探头的聚焦能力、分辨力与超声波衰减情况等因素来设计探头参数,在保持良好的探头分辨力前提下,适当增加阵元个数提高探头的聚焦性能。

3 凸面相控阵缺陷响应

根据上述对凸面相控阵探头的声场分析与优化,为满足孔直径为16 mm,厚度为52.5 mm的航空涡轮盘结合层的检测要求,选择阵元个数为8,阵元尺寸a为0.4 mm,d为0.5 mm。根据1 mm标准当量以上缺陷的分辨率要求,结合声场仿真结果,选取激发频率为5 MHz。现通过CIVA软件对该涡轮盘缺陷响应进行模拟仿真,在结合层处预制了位于外轮廓的直径为1 mm平底孔缺陷。仿真缺陷响应结果如图8所示。

4 检测结果及分析

4.1 超声激励接收系统

试验设备为SUPOR-32P型超声检测成像仪,相控阵探头经委托汕头超声仪器研究所进行制造,最终得到如图9所示的专用凸面相控阵换能器。

图7 不同检测频率及阵元数的声场分布(CIVA仿真结果)

图8 CIVA仿真缺陷响应结果

图9 专用凸面相控阵换能器实物

4.2 检测试块制作

由于整体涡轮盘形状特殊,为了验证提出方法的可靠性,需要设计与涡轮盘几何结构一致的人工试块。文章采用声阻抗与其相似的优质碳素钢45钢,制作与涡轮盘同等尺寸的圆盘,圆盘厚度为40 mm,在其中心制作直径为16 mm的孔,用以验证检测可行性。

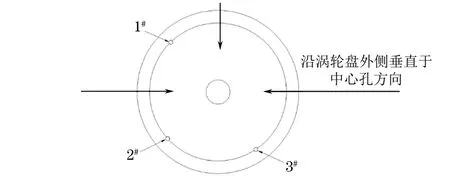

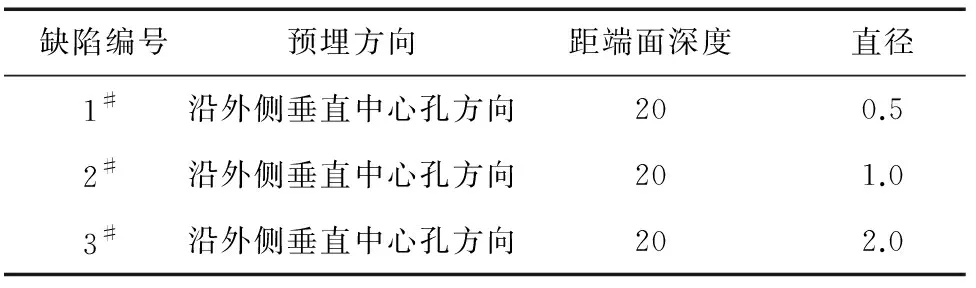

经测量45钢中纵波声速约为5 910 m·s-1,横波声速约为3 200 m·s-1,由于检测重点在涡轮盘扩散焊结合层处,因此在制作圆盘试块时,于距中心孔位置52.5 mm处预埋不同尺寸的平底孔缺陷来模拟涡轮盘扩散焊结合层的脱粘缺陷(见图10),缺陷参数如表1所示。采用经叶片往中心孔方向打孔的方式分别制作直径为0.5,1,2 mm的平底孔,并用固化剂将孔洞塞住。

图10 涡轮盘试块预埋缺陷位置示意

表1 预埋缺陷参数 mm

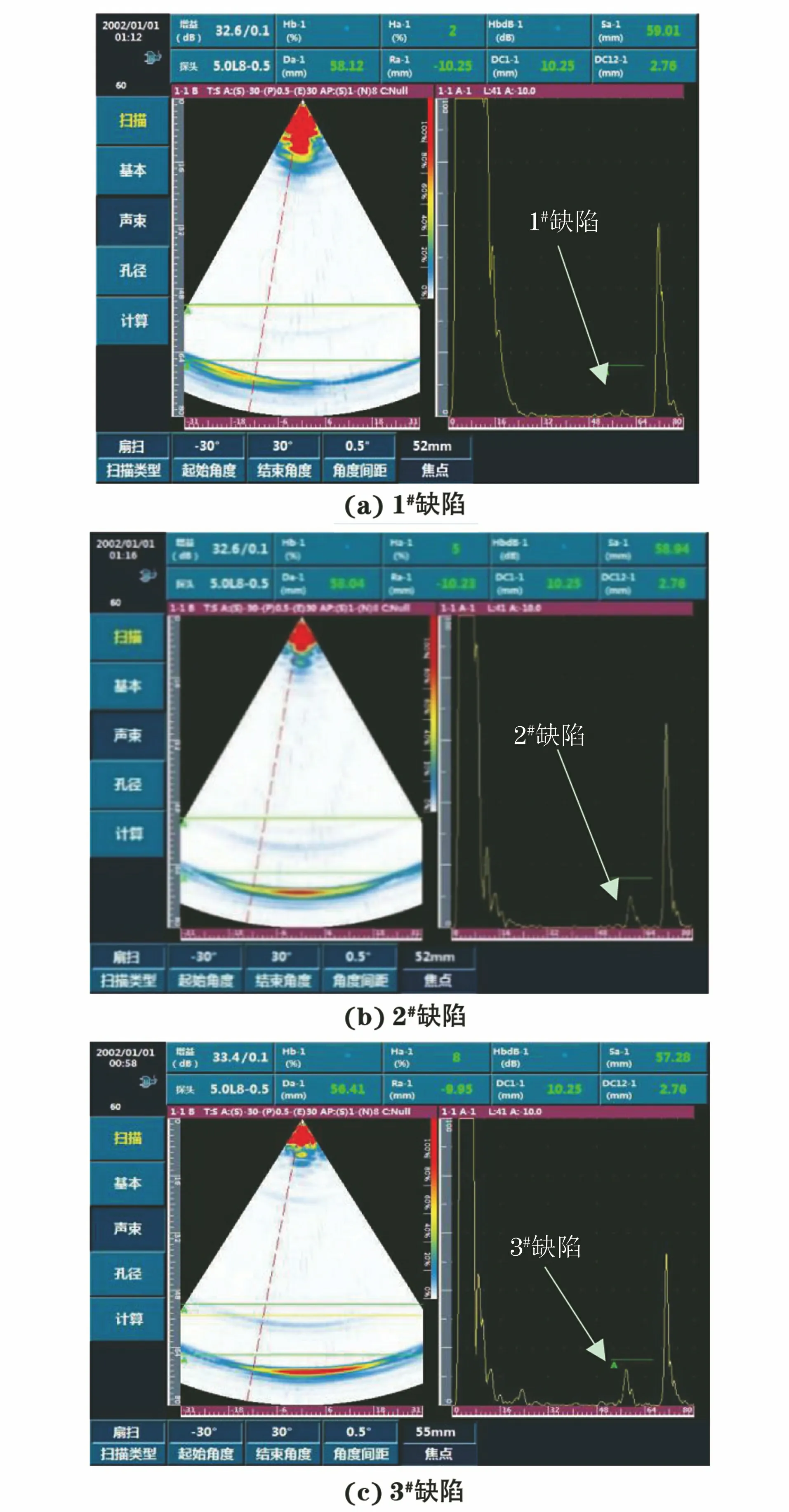

4.3 试验结果

设置相控阵超声设备的基本参数后,采用扇扫的方式对涡轮盘试块的预埋缺陷进行扫查, 确定检测灵敏度。3个缺陷的扫查结果如图11所示。由扇扫图像及对应的A扫图像可以看出,在结合层处存在缺陷时,外轮廓界面反射回波相较正常处有所降低,且缺陷越大,结合层处反射回的超声波能量就会越大,其缺陷波幅值就会越高。从图11可以直观地看出,预埋的缺陷均能够显示出来,但缺陷信号幅值不高,很容易与噪声相混淆,在实际检测中可能会有遗漏。检测到缺陷的位置与实际位置相一致,验证了探头的检测能力与系统的可靠性。

图11 3个缺陷的相控阵超声检测结果(扇扫及A扫)

5 结论

(1) 对于内径约为15 mm,外径为121 mm,检测深度为52.5 mm的航空用涡轮盘,宜采用8个激发阵元的凸面相控阵检测探头进行检测,选择合适的相控阵参数,能够有效地抑制声束扩散,在涡轮盘中获得较好的聚焦效果。

(2)对于提出的凸面相控阵技术,大尺寸大间距相控阵参数对检测结果有一定干扰,采用合适的相控阵参数能够较为准确地检测出涡轮盘内缺陷的位置信息。

(3) 设计的凸面相控阵超声探头能够实现对小孔径远距离的聚焦,聚焦效果良好,检测精度可达到1 mm平底孔当量。