基于在线安全评价的105 m3原油储罐延期检修技术探讨

2021-03-01张彤翼张延兵孙志涛

张彤翼,张延兵,孙志涛

(1.舟山国家石油储罐基地有限责任公司, 舟山 316001;2.江苏省特种设备安全监督检验研究院南通分院, 南通 226011)

超大型原油储罐作为我国战略石油储备的重要基础载体,其安全性对于国家能源安全的重要性不言而喻。随着一大批储罐的使用周期接近或超过10 a,依据相关标准要求,需要对其进行开罐大修,由于同时到期的储罐数量巨大,在较短的时间内完成检修难度较大,因此迫切需要一种评价方法[1]对储罐的实时运行风险和安全裕度进行评价,合理优化储罐的检修顺序,对运行风险较高的储罐优先停产检修,对风险较低的储罐适当延期检修,保证储罐的风险始终在可接受水平内。以某10 万立方米原油储罐为例,重点分析了在线安全评价技术在超大型原油储罐延期检修方面的适用性。

1 主要检修内容

105m3超大型原油储罐延期检修评价主要分为2个部分,分别是常规检测部分和基于风险的检验与评价部分。常规检测主要包括资料审查、宏观检查、罐壁腐蚀检测、浮舱腐蚀及气密性检测、底板声发射检测、基础沉降与垂直度检测、接地检测、焊缝质量无损检测、储罐安全附件检测等。这些检测项目主要为储罐的风险评价提供基础数据。基于风险的检验与评价部分主要包括失效概率计算和失效后果计算。

2 设备工作参数

某双盘式浮顶罐于2008年投入使用,依据的设计规范为API 650-2006,其主要用于存储原油,容积为105m3,直径为80 m,高度为21.8 m,设计压力为常压,设计最高温度为50 ℃,其他基础数据如表1所示。

表1 某原油储罐基础数据

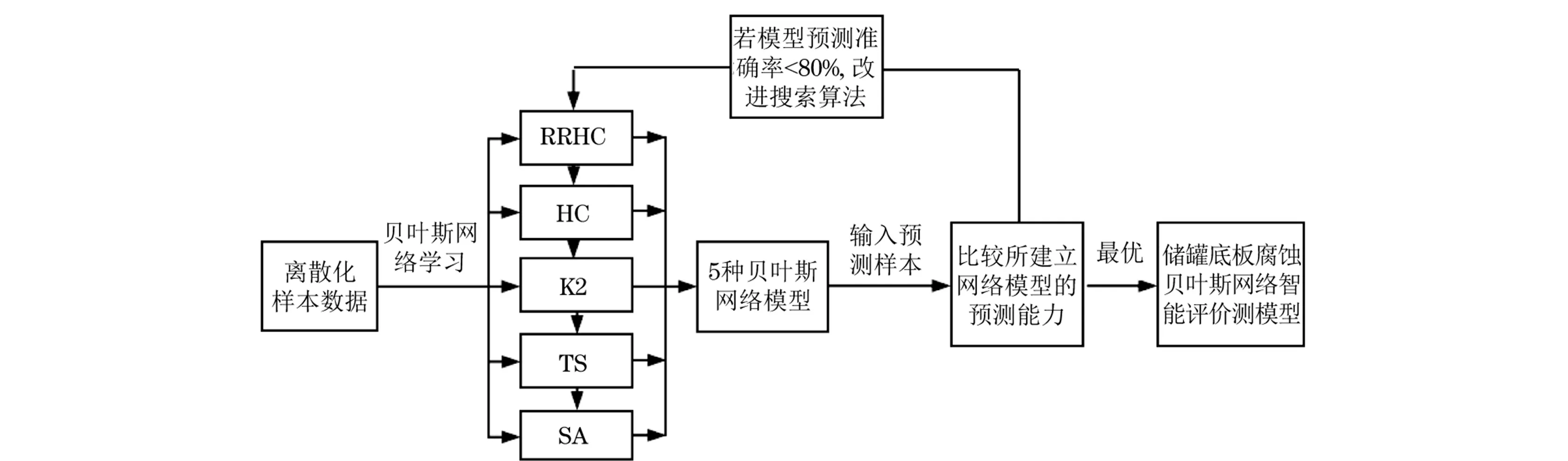

图1 储罐底板腐蚀在线评价流程

3 储罐底板在线腐蚀检测

3.1 底板声发射检测

从大量的开罐检修结果可以发现,储罐底板相较于罐体其他部位更容易产生腐蚀缺陷,因此对底板的检测是重中之重。目前国内外最常用的储罐底板在线检测技术为声发射在线检测技术。

3.2 传统底板声发射检测的评价方法

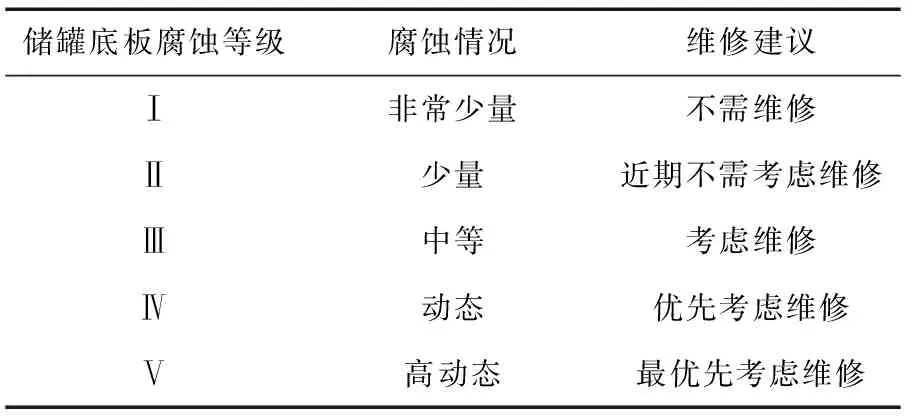

目前储罐声发射检测主要依据的标准为JB/T 10764-2007,其规定将储罐实际检测过程中采集到的AE(声发射)特征参数[2],如单位时间内的基于时差定位的事件数E或基于区域定位的撞击数H的量级作为评判的主要标准,将储罐底板腐蚀等级划分为5个级别(见表2)。

表2 储罐底板腐蚀等级及维修建议

该种评判方法严重依赖检测人员的工程经验,甚至不同检测人员对于同一储罐的评价结果都会大相径庭,无形中导致了检测结果准确性、可追溯性的严重不足,这也是长期以来储罐声发射检测技术在实际工程应用中被诟病的主要原因。

3.3 基于大数据训练的专家系统评价方法

人工智能算法在自动化生产和网络技术中已经得到了广泛应用[3-4],而在设备的检测及其安全评价方面应用较少。在评价储罐检测结果的过程中,输入为储罐的各项检测数据,输出为储罐的安全状况等级、腐蚀速率、剩余寿命等,数学关系非常明确,且储罐每年的在线和开罐检测数量巨大,这些特点为专家系统训练样本的制作和验证提供了宝贵的数据支撑[5]。专家系统评价工程在国外已经完成(美国声学物理公司的TANKPAC系统),该系统对国内封锁。对此项技术的研究和应用开发,在目前中美贸易及技术争端的背景下显得更为紧迫和有意义。

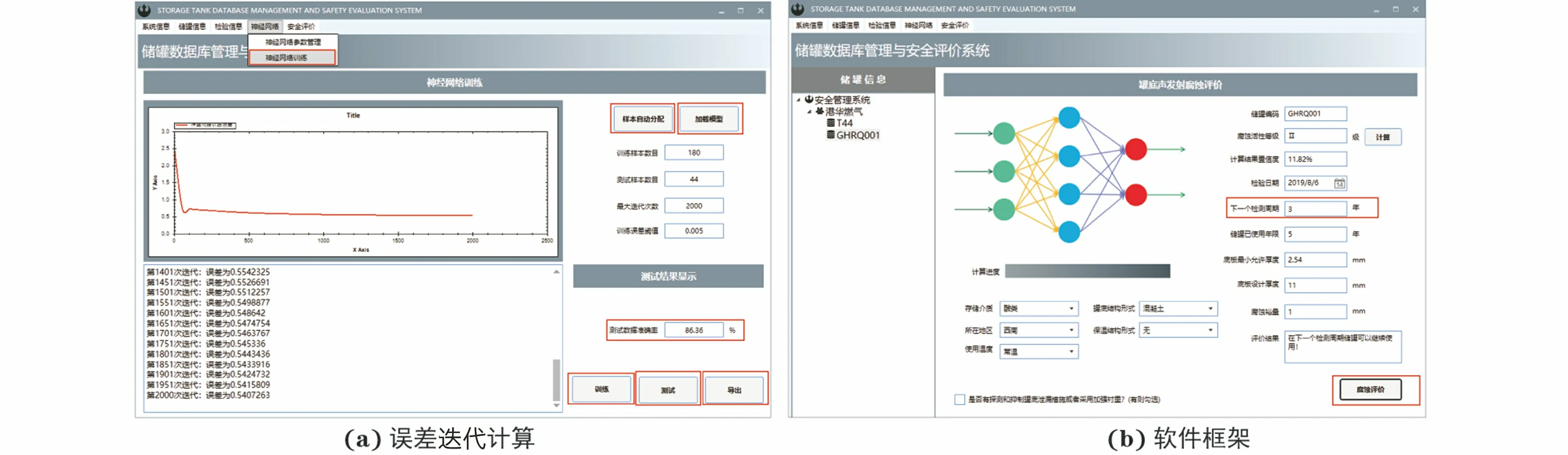

以常用的贝叶斯神经网络为例[6-7],确定储罐底板腐蚀在线评价流程(见图1,图中RRHC,HC,K2,TS,SA均为神经网络计算模型代号)。对收集到的105m3原油储罐在线、开罐检修数据及相互比对的结果进行整理,并对评价涉及的主要特征参数[7]如使用时间、存储介质、使用温度、外观腐蚀情况、基础状况、容积、高度、直径、保温结构、结构形式、罐体材料、环境条件、历年检修数据、当前声发射检测数据等,进行离散化和归一化处理[8-10],选取涵盖不同安全状况等级的储罐共180个进行样本训练,评价系统误差迭代计算界面及软件框架如图2所示。

以库区某105m3原油储罐为例测试专家系统的评价精度,储罐底板的声发射检测信号定位结果如图3所示(以储管底板中心为坐标原点,建立平面坐标进行定位),经过专家系统的自动评价,其底板腐蚀安全状况等级为Ⅰ级。

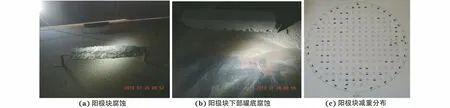

该储罐开罐检修观察到的腐蚀情况及阳极块减重分布如图4所示(c图中黑色方块表示减重超过40%的阳极块)。将基于大数据训练的专家系统计算结果与实际的储罐底板腐蚀情况进行比对,验证自动评价系统的精度与可靠性。

图2 评价系统误差迭代计算界面及软件框架

图3 储罐底板腐蚀在线声发射检测信号定位结果

图4 开罐检修观察到的腐蚀情况及阳极块减重分布示意

从开罐结果可以看出,储罐底板越靠近罐壁的边缘区域腐蚀越明显(主要原因为105m3储罐的罐底中心部位高于边缘板,原油内部的水向边缘流动),阳极块的减重情况越严重,而中心部位底板状况非常良好,该结果与底板声发射检测结果(事件数呈环向分布)完全吻合。在储罐底板加装的阴极保护装置(牺牲阳极块及强制电流阴极保护)和防腐涂层的共同作用下,边缘板附近区域除局部涂层破损失效和阳极块减重外,底板的母材几乎未出现减薄迹象。从开罐复验的结果可以看出,评价系统计算的底板腐蚀状况等级(Ⅰ级)是准确的。

由于储罐底板声发射信号的强弱与腐蚀速率有着极强的相关性,因此可以将AE评价结果与储罐的基础数据相结合进行分析,实现储罐的安全裕度预测(或剩余寿命预测),为储罐延长使用周期提供科学的数据参考。目前常用的基于腐蚀速率的预测模型有:平均腐蚀速率预测模型(以平均腐蚀速率计算腐蚀深度);模糊预测腐蚀速率模型(以历年测厚数据,拟合腐蚀速率发展曲线,进而推测未来几年的腐蚀发展趋势);风险腐蚀速率预测模型(主要以声发射检测数据为主要参考,并辅助以其他变量进行修正得出腐蚀速率的变化趋势,进而预测腐蚀深度)等,以上技术的综合运用可以实现对储罐底板安全状况的预测。

4 罐壁腐蚀检测与评价

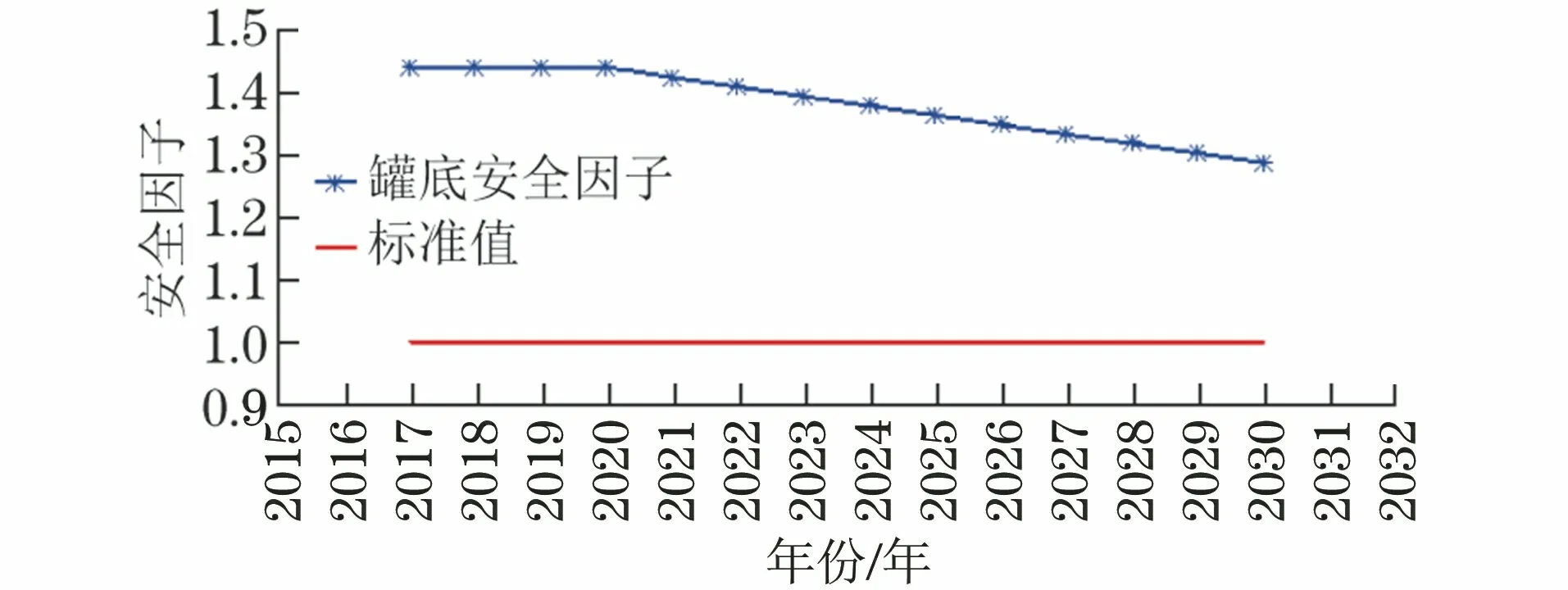

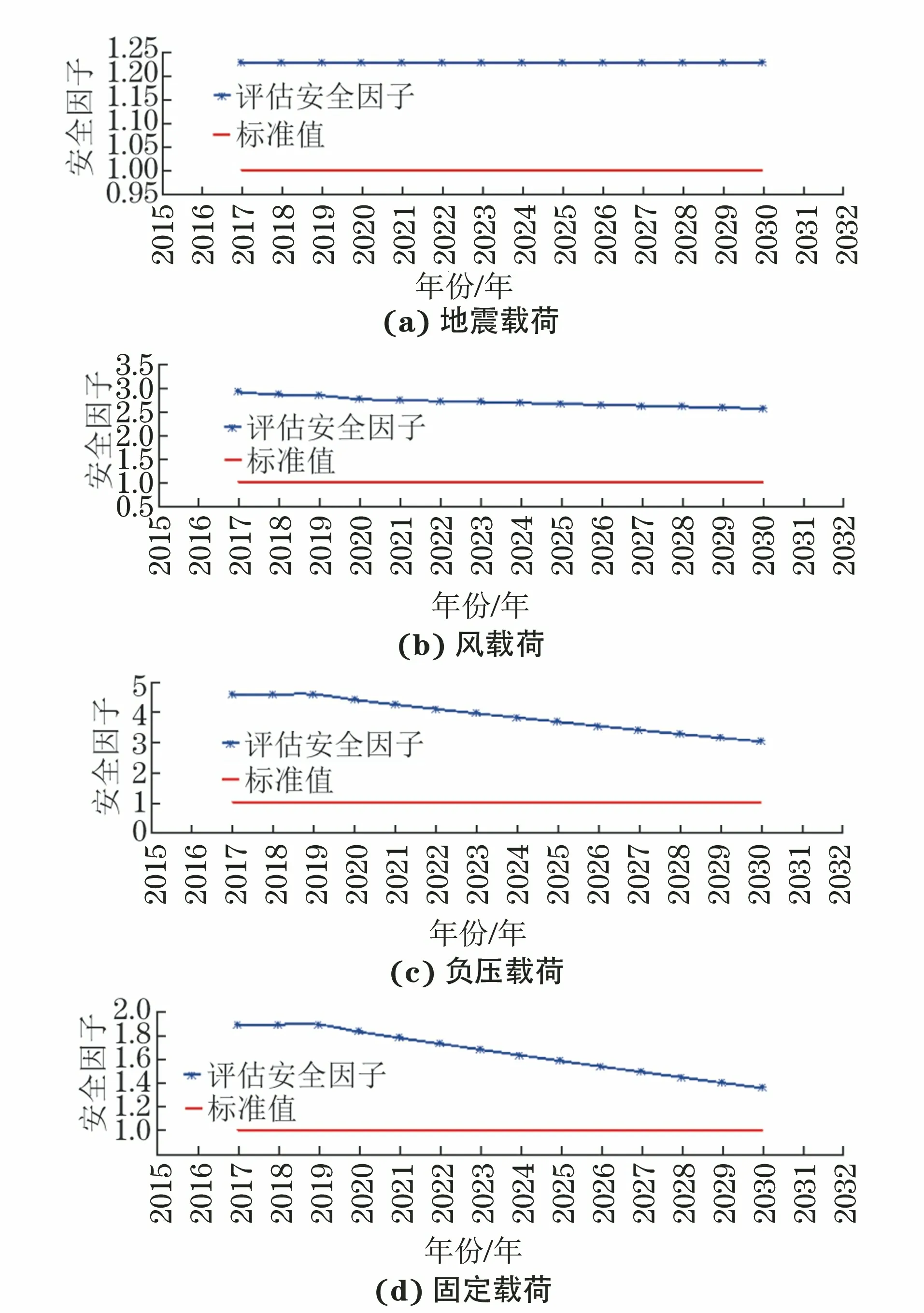

常用的罐壁腐蚀检测技术为超声测厚技术。储罐为薄壁构件,在对其进行安全评价时主要考虑2方面的内容,即液位载荷评价和稳定性评价。其中液位载荷评价主要针对20 m高原油的自重载荷对罐壁压力(主要是环向应力)的评价,稳定性评价主要针对储罐在使用过程中承受的极限风载荷、地震载荷、附加载荷以及进出料导致的动载荷等引起的应力(主要是弯曲应力、剪切应力等)的评价。储罐罐底、罐壁各层基于极限截荷下的安全因子发展趋势分别如图5,6所示,不同载荷下储罐整体的安全因子发展趋势如图7所示。

图5 罐底基于极限载荷下的安全因子发展趋势

图6 罐壁各层基于极限载荷下的安全因子发展趋势

图7 不同载荷下储罐整体的安全因子发展趋势

从图6可以看出,在综合考虑各种载荷的情况下,第7,8两层相较于其余罐壁的失效发展速率要快(其承受液位载荷较低,壁厚裕度较大,安全系数在10 a内并不比其余罐壁低),这主要是因为这两层罐壁的材料分别为16MnR和Q235B,相较于12MnNiVR,其强度较低,耐腐蚀性能较差,所以失效速率较快。

5 基础沉降检测与评价

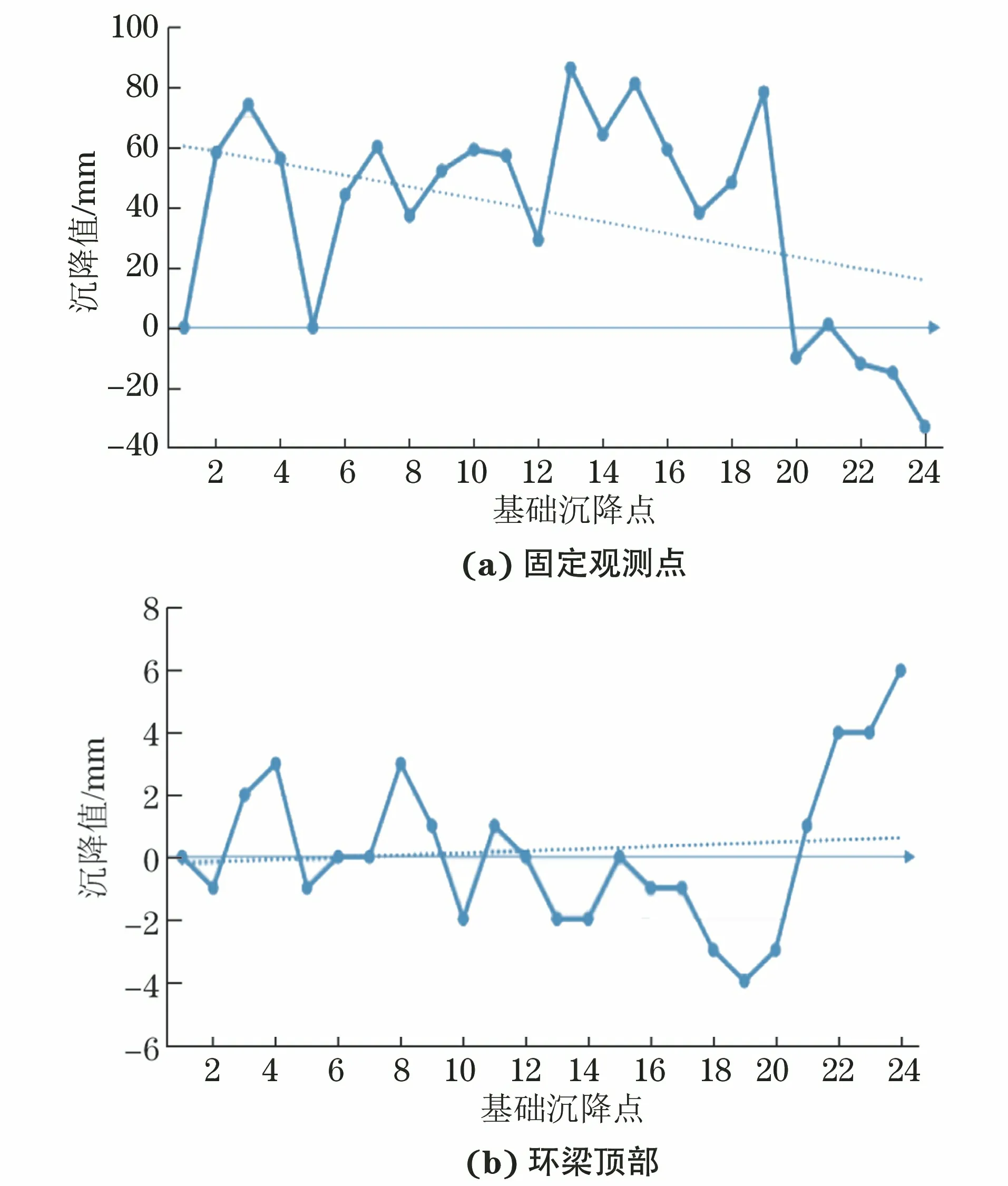

储罐的基础沉降检测主要包含2个方面的内容,即均匀沉降和不均匀沉降。由于105m3储罐在延期评价时,其使用周期一般都已超过10 a,储罐基础相对于罐区基准标高的绝对沉降值一般趋于稳定。储罐即使发生整体沉降,也不会严重影响其使用安全,因此在对储罐进行安全评价时更关注储罐基础上的相对沉降偏差,因为其偏离值过大将会导致罐体垂直倾斜或部分区域严重变形。

图8 储罐固定观测点和环梁顶部的沉降曲线

某储罐固定观测点和环梁顶部的沉降曲线如图8所示(图中虚线为不同观测点沉降差的均值变化曲线,箭头所指方向为检测方向),从图8可看出,固定观测点的沉降值偏差较大,尤其是相邻两点的沉降差难以满足标准GB/T 5921-2017中5.8节的要求,而环梁顶部的沉降差较小。这是由于基础沉降固定观测点在储罐建造之初主要用于充水试验后的沉降值监测,其并不关注相邻两点之间的差值,因此对在役105m3储罐的沉降检测应优先考虑更能准确反映基础不均匀沉降的环梁顶部沉降差作为沉降与否的判定。

6 基于风险的检验与延期建议

在完成上述检验项目以及资料审查、宏观检查、垂直度检测、安全附件检验及其他必要无损检测的基础上,可以依据标准GB/T 30578-2014,SY/T 5921-2017,SY/T 6620-2014等对储罐进行风险计算,并根据储罐的风险发展趋势以及企业的可接受风险程度,预测储罐的继续使用周期,并给出储罐的延期检修工作建议,风险矩阵及损伤因子发展趋势如图9所示。

储罐的定量风险值R(t)计算为

R(t) =F(t)×C(t)

(1)

F(t) =FG×Df-totle×FM

(2)

式中:F(t)为失效概率;C(t)为失效后果;FG为平均失效概率;Df-totle为总损伤系数;FM为管理系统评价系数。

图9 风险矩阵及损伤因子发展趋势

7 结论

(1) 随着我国一大批战略石油储备油罐第一个检修周期的到来,短时间内大量增加的开罐检修需求将极大地影响正常的原油储备,因此开展基于在线安全评价的延期检修研究具有极大的社会意义。从已检修储罐的情况来看,105m3储罐的内部状况非常良好,这也为超大型原油储罐延期检修的可行性和风险控制营造了积极的氛围。

(2) 从基于大数据训练专家系统的评价结果来看,只要有充足的在线与开罐数据样本进行训练,其完全可以满足工程应用检测精度需要,可大大节约频繁开罐的成本。

(3) 105m3原油储罐的延期检修需要诸如数据库技术、在线检测技术、开罐检测技术、安全评估及风险评价技术、机器学习技术等作为支撑,所有这些技术的应用与突破,对提升我国战略石油储备管理水平都可以起到很好的促进作用。