ASME电站锅炉项目中相控阵超声演示试块的准备及规程演示

2021-03-01任通

任 通

(山东电力建设第三工程有限公司,青岛 266100)

电站锅炉本体管道(BP)的壁厚大多在30 mm或50 mm以上,大型机组锅炉管道的壁厚甚至在90 mm以上,如果对其执行射线检测,就底片黑度和像质计灵敏度而言,很难满足ASME(美国机械工程师协会)标准的相关要求。在ASME标准中如需使用超声检测代替射线检测,需使用可记录的超声检测设备。基于此,相控阵技术开始应用于电站管道焊缝的检测中。相控阵检测需满足ASME相关标准及公司内部质量控制手册的要求,并接受现场AI(授权检验师)的监督。

1 相控阵在钢印项目中的实施介绍

1.1 程序文件准备和相控阵人员资格要求

公司承建ASME锅炉电站项目时,公司首先依据ASME标准编写质量控制手册,其中所有操作必须满足标准、用户和质量控制手册管理要求。质量控制手册可确保该公司所有工作区域动力锅炉的安全性和可靠性。依据规范和公司质量控制手册要求,该节重点介绍项目中相控阵检测程序的准备和人员资格要求。

无损检测人员培训、考核、资格鉴定和证书颁发细则具体依据现行规范认可的SNT-TC-1A-2016(ASME第I卷2017版和2019版都是按SNT-TC-1A-2016版进行人员资格评定的)和ASME第V卷第1章强制性附录II的相关要求进行编制、保存和执行。

当无损检测工作由分包商执行时,应按公司内部质量控制手册要求,所有的无损检测工作必须按照分包商无损检测III级人员批准的无损检测程序执行。无损检测程序应按照ASME规范第1卷、第5卷中的T-150要求进行演示,并应得到现场AI的认证。当程序中1种或者1种以上的重要变素发生变化时,程序需要进行重新演示,重新认定。以上内容在不同公司的质量控制体系里要求不同,不作为通用要求。

现场相控阵超声检测工作分包给分包商时,依据公司内部质量控制手册要求,无损检测Ⅲ级人员应确保无损检测人员按照分包商的实施细则评定为合格。分包商需要提供其单位的无损检测人员实施细则,无损检测程序以及无损检测I,II,III级人员资质(包括所具有方法的资格证、视力检测表、学历证书、培训记录、工作经历和考试的试卷),由公司的无损检测III级人员审核以上资料。批准后的无损检测人员应由公司的无损检测III级人员记录在“已有资格NDE(无损评价)人员表”中,每半年更新一次。公司的无损检测III级人员应将这些文件妥善存档以供AI审核。

在准备相控阵程序文件时,首先要确定标准的使用年限,一般标准年限需依据合同签订日期或者合同规定来确定,当合同中对标准年限使用没有规定时,可依据合同签订日期执行。ASME设计标准使用年限,必须符合ASME 第I卷强制性附录VI的要求,例如ASME SEC I-2019于2019年7月1日发布,2020年1月1日强制性使用;若合同签订日期为2019年7月1日~2020年1月1日,则可使用2017版,也可以使用2019版;合同签订日期在2019年7月1日之前的,则只能使用2017版。必须要理解合同签订日期和标准年限的前后对应关系。ASME第I卷2019版对使用相控阵技术的要求改动较大,尤其是重要变素和非重要变素的改动,对编写程序文件的要求较高,对人员资格授权培训的说明也相应增加很多内容,有新签订合同的业主应注意。

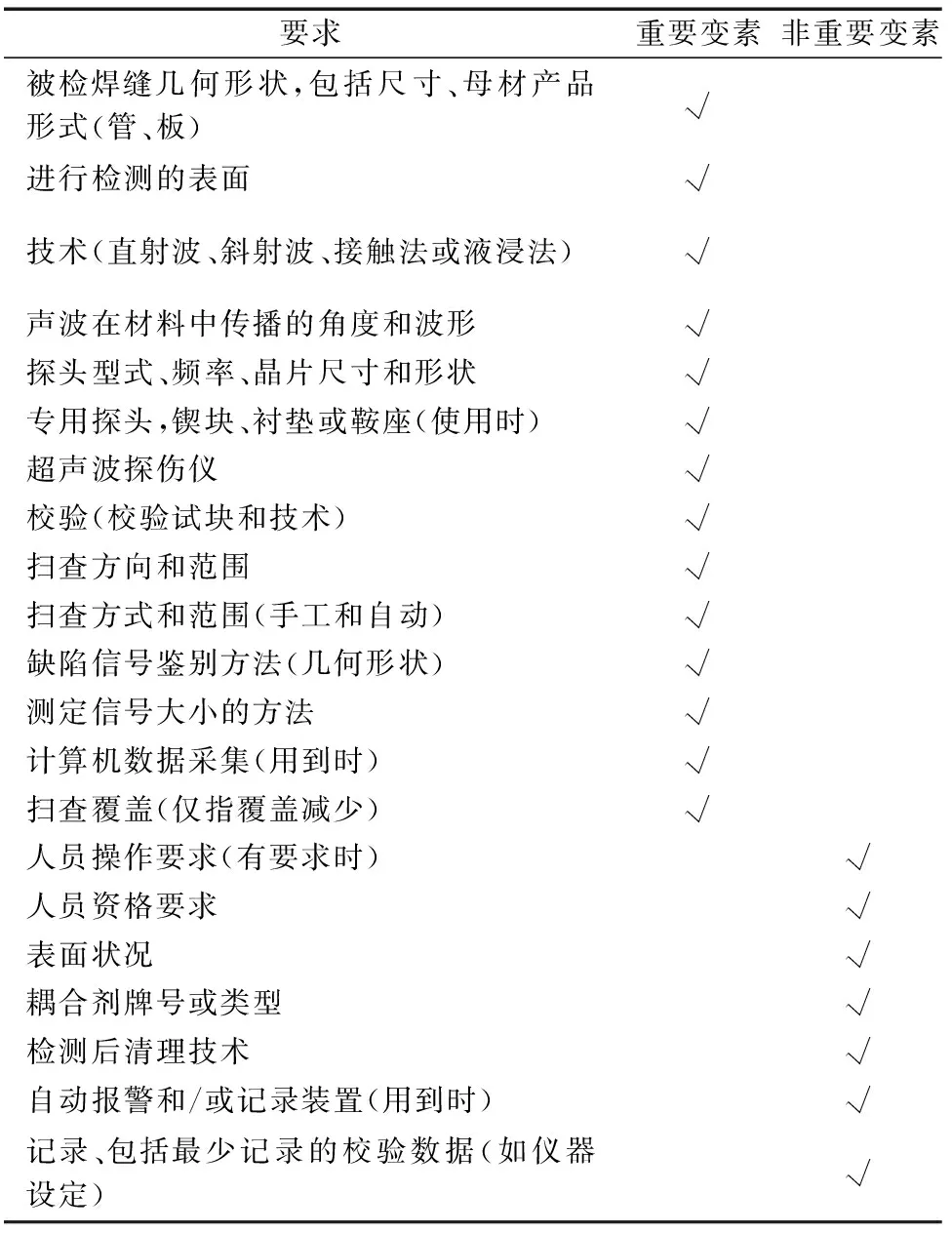

标准有要求时,AI有权力要求参与检测的人员进行演示。对于程序的演示,ASME第I卷PW-52规定,按ASME第V卷第4章强制性附录VII进行,该附录中要求对相控阵程序进行鉴定,但没有给出如何鉴定的相关依据,可能给以后的ASME联检带来一定的麻烦。当采用ASME 第I卷的非强制性附录E进行验收时,鉴定程序非常清晰。附录E要求相控阵检测程序按ASME第V卷第4章强制性附录VIII进行鉴定,附录VIII中明确提出了程序鉴定按ASME第V卷第4章强制性附录IX进行,与表1(在重要变素处打“√”,即说明该要求为重要变素,反之,为非重要变素)中重要变素规定的数值或数值范围发生变更时,应要求对书面规程进行重新鉴定。

表1 超声检测规程要求

1.2 相控阵试块

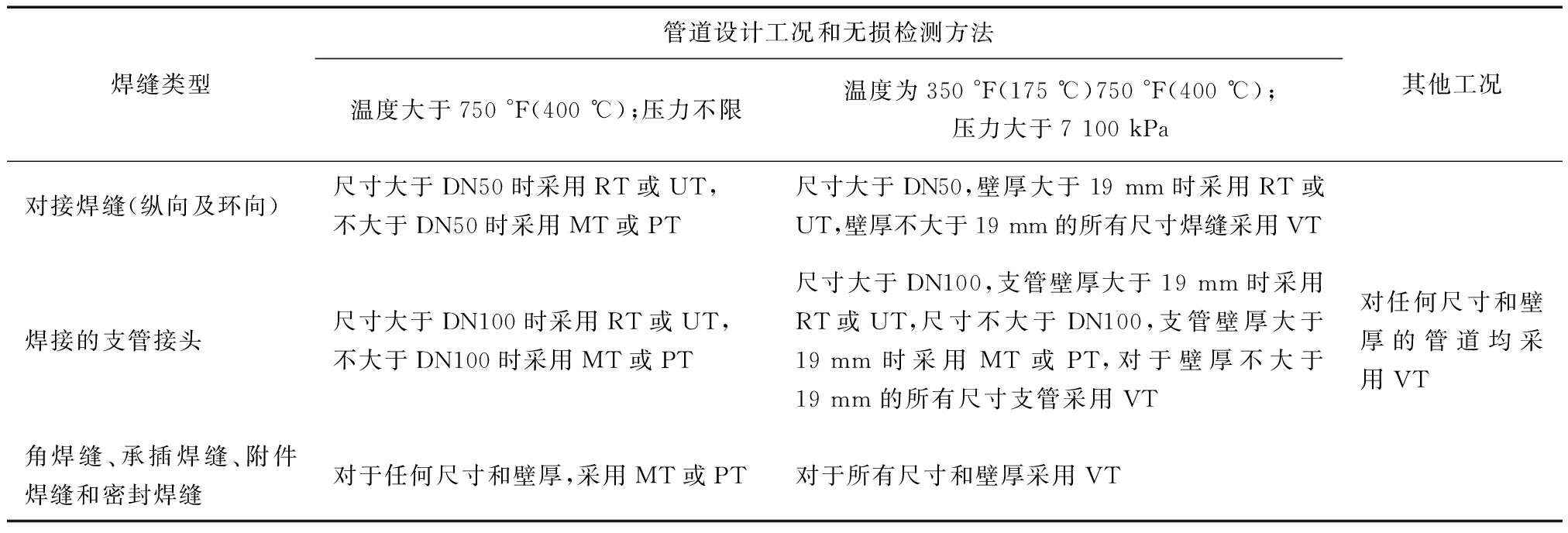

ASME锅炉钢印项目中的焊口需进行体积检测时,依据标准要求进行射线和超声检测,而中厚壁以上的管道焊口射线检测图像难以满足像质要求。标准允许使用超声检测技术时,应使用可记录数据的超声设备,且其应具有计算机采集和分析能力,具有自动或半自动扫查系统。依据标准,目前在电站项目中使用最多的就是相控阵技术。针对ASME电站锅炉钢印项目(电站锅炉由本体管道和本体外管道等组成),首先应依据ASME B31.1 表136.4(见表2,表中RT为射线检测,UT为超声检测,包括相控阵超声检测,PT为渗透检测,MT为磁粉检测,VT为目视检测)和ASME SEC I(PW-11)(见表3)中的规定确定焊口是否属于钢印范围内的必检焊口。所有焊缝除了用规定的无损检测方法进行检测外,还应进行目视检测。

表2 ASME B31.1表136.4承载焊缝或受压部件焊缝最低限度强制性无损检测要求

表3 ASME SEC I(PW-11)中体积检测的受压部件对接接头最低限度强制性无损检测要求

部分锅炉本体和锅炉外管道ASME钢印焊口及使用试块参数如表4所示[当焊口外径不小于500 mm时,可用平板试块校准设备,但厚度需满足一定的要求,表中材料均为美国材料实验协会(ASTM)规定牌号]。

表4 部分锅炉本体和锅炉外管道ASME钢印焊口及使用试块参数 mm

依据规范ASME SEC V卷第4章附录VIII规定,校准试块和演示试块可用于覆盖工件曲率为其0.9倍~1.5倍的工件,演示试块的厚度应不大于被检产品厚度的25%,接头两边的材料厚度不同时,应依据较小一边的厚度选择演示试块的厚度。演示试块焊接接头的结构应为现场产品焊缝的典型结构。演示试块中各缺陷的参数如表5所示。项目所使用的校准试块及演示试块的结构分别如图1,2所示。校准试块中的核槽宽度均为2 mm。

依据ASME SEC第V卷第4章附录IX规定,除非标准另有规定,否则演示试块在至少包含3个真实的平面缺陷或3个EDM(电子刻槽),其方向平行于产品的焊缝轴线或坡口面的缺陷应在试块内、外表面及下表面都有分布。如果扫查计划将焊缝划分为多个检测区域,则每个区域应至少有1个缺陷。

表5 演示试块中的缺陷参数 mm

图1 校准试块结构示意

图2 演示试块结构示意

现场进行相控阵演示应依据标准和程序文件进行,重要的是演示试块的准备,在国内可以委托工厂加工,在国外,多数需要在项目现场焊接完成后送到当地工厂加工,完全依据标准允许的缺陷长度和高度去加工试块,超过标准允许的范围会被现场AI拒收。

现场应根据待检钢印焊口的规格,编制相应的扫查计划,然后在符合条件的试块上进行演示。相控阵演示过程应重点注意扫查时中心偏置距离的改变。依据标准,扫查计划改变时还需要进行重新演示。项目现场一般可用1块演示试块覆盖多种规格的焊口。根据预先制作的扫查计划进行检测,不能完全检出演示试块上的缺陷时,必须调整扫查计划,或者根据待检焊口规格重新加工演示试块,直到能检出全部缺陷。

相控阵演示结束后,出具演示报告。根据标准要求,对拒收缺陷的信号进行定性检测,记录其信号类型(表面缺陷或者近表面缺陷)及缺陷的位置和长度。

1.3 缺陷评判标准

现场钢印焊口分为2个部分,其中一部分为本体管道,依据标准ASME SEC I要求,本体管道焊缝厚度为6~13 mm时,其验收标准为code case 2816;厚度大于13 mm时,依据ASME SEC I 附录E进行验收;本体外部管道依据ASME B31.1进行验收。对于厚度为6~13 mm的焊缝,当用相控阵超声技术代替射线检测技术进行检测时,应将code case 2816的相关内容加入到相控阵程序文件中。

2 结语

依据标准,项目为ASME钢印项目并进行相控阵超声检测时,应重点考虑演示试块的准备和及现场演示规程。介绍了演示试块的准备和规程演示中需要注意的事项及缺陷评判标准,为顺利高效地完成现场相控阵超声检测的相关工作提供参考。