一种用于半潜式平台船体总段吊装的吊排系统

2021-02-24冯英磊尚继飞刘凌云

冯英磊, 宫 晨, 连 鑫, 尚继飞, 刘凌云

(海洋石油工程(青岛)有限公司,青岛 266520)

0 引 言

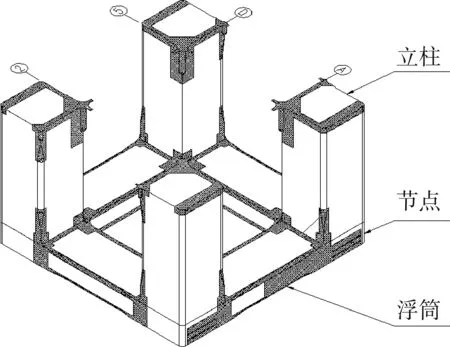

随着海洋石油开发向深海的不断进军,传统的固定式平台难以胜任深海作业需求,半潜式平台将成为未来深水油气开采的重要工具,其建造数量也将越来越多,部分半潜式平台船体将会在滑道建造并使用履带吊总装集成。半潜式平台船体结构一般由立柱、节点和浮筒三部分组成,如图1所示,总段为环形板壳结构,履带吊的吊装集成将成为一个建造难点。

图1 半潜式平台船体结构示意图Fig.1 Schematic diagram of hull structure of semi-submersible platform

1 吊排系统设计背景

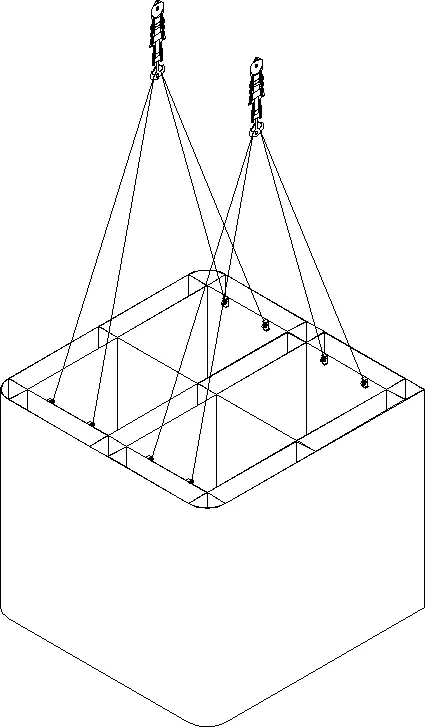

对于半潜式平台船体,国内外船厂大都采用坞内或滑道建造并使用龙门吊搭载的方式集成,龙门吊吊装集成船体总段是目前较为成熟的作业方式。但陵水17-2半潜式平台船体因场地限制,无法使用龙门吊,须使用两台1 600 t履带吊吊装[1]集成。相较于龙门吊,履带吊吊装船体总段有诸多限制,尤其在吊索具的选择方面有一定的困难。考虑到吊机起重能力以及项目工期,将船体总段的吨位划分地较大,总段重量大多控制在500~1 100 t之间。履带吊钩头为“山”字钩,按照履带吊的传统索具连接方式,每个钩头下方最多可连接4根钢丝绳,如图2所示,因此吊装过程中单个吊点受力将达到150 t,并且水平方向有较大分力。船体总段的舱壁板及外板厚度一般不超过25 mm,舱壁板之间几乎没有加强结构,如使用该种传统吊装索具,船体结构会产生较大变形甚至破坏,吊装风险较大。

图2 履带吊传统吊装索具示意图Fig.2 Schematic diagram of traditional lifting method of crawler crane

对陵水17-2项目某船体总段的传统吊装进行了受力分析,使用ANSYS软件建模,模型选取单元类型为SHELL63,密度设置为7 850 kg/m3,泊松比为0.3,杨氏模量为2.06×1011,船体结构钢材的屈服极限为355 MPa,许用应力为355 MPa×0.66=234.3 MPa。

建立模型后对船体下端进行全约束,在吊点位置的节点上施加150 t竖直向上载荷,按照吊点受到30°斜拉考虑,水平方向施加86.6 t横向载荷,有限元计算结果如图3所示。可见此时船体结构应力较为集中,最大应力值达到1 886.74 MPa,远大于材料的许用应力。

图3 传统吊装受力云图Fig.3 Force analysis of traditional lifting

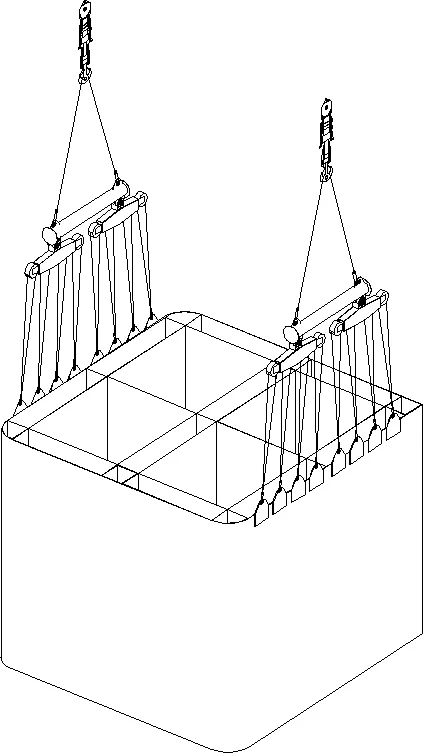

为均匀分散吊装受力,使船体舱壁及外板仅受到竖直方向上的拉力,确保船体结构不被破坏,采用履带吊钩头连接一种新型吊排系统[2]的方式进行吊装[3],如图4所示。采用吊排系统后,因吊排中设有滑轮及平衡梁,保证了每个吊点受力相同,同时吊点也可以均匀布置在一条直线上,避免了吊点面外力的出现。每个钩头下方可均匀布置至少8个吊点,吊点最大受力为75 t,有效减少了船体结构及钢丝绳索具的受力。

图4 履带吊配合吊排系统吊装示意图Fig.4 Schematic diagram of lifting by lifting row system

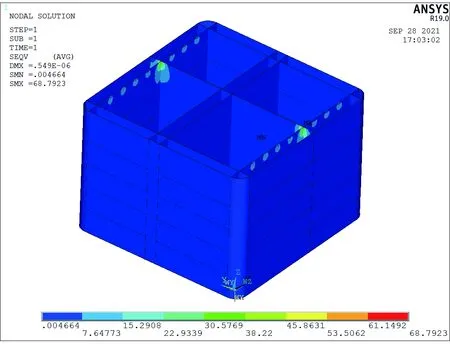

同样应用ANSYS软件对该船体总段采用吊排系统吊装进行受力分析,建立模型后对船体下端进行全约束,在吊点位置的节点上施加75 t竖直向上载荷,有限元计算结果如图5所示。可见此时船体结构受力较为均匀,最大应力值只有68.79 MPa,小于材料许用应力,结构安全。

图5 应用吊排系统吊装受力云图Fig.5 Force analysis of lifting by lifting row system

2 吊排系统设计特点

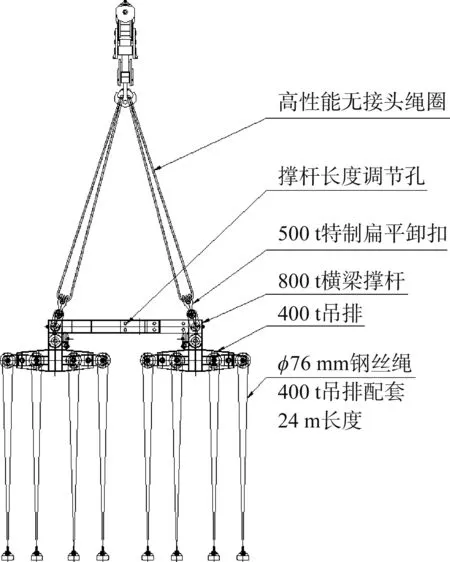

与龙门吊不同,履带吊基本没有配套的吊排系统,本项目中所设计的新型吊排系统可与1 600 t履带吊配合使用,同时根据项目特点设计了不同的作业工况[4]。该吊排系统主要由2个400 t吊排、1个800 t横梁撑杆、2个500 t特制扁平卸扣、2根高性能无接头绳圈以及销轴等配件构成,横梁撑杆两端设有吊耳,通过无接头绳圈将其与履带吊钩头连接。主要构成如图6所示。设计安全载荷为800 t。使用2台1 600 t履带吊配合2套吊排系统即可完成陵水17-2半潜式平台船体立柱最大总段的吊装[5]。

图6 吊排系统主要构成部分Fig.6 Main components of lifting row system

3 吊排系统的使用方法

3.1 拆分

该吊排系统可以方便地拆分为单个吊排使用,销轴配穿轴器,通过人工旋转可以快速地穿轴、拔轴,在不使用外部机械辅助的情况下,实现吊排的快速拆卸。拆分为单个吊排后,通过销轴直接将其与履带吊钩头下方的吊装孔连接,此种吊装方式适用于陵水17-2半潜式平台船体立柱上端较小总段[6],如图7所示。

图7 拆分为单个吊排Fig.7 Spliting into a single lifting row

3.2 转向

800 t横梁撑杆下方可增加一个转向连接件,实现吊排90°旋转,并且横梁撑杆上设有调节吊排间距的螺栓孔,使吊排间距与总段舱壁板间距匹配,避免出现大角度斜拉的情况。横梁撑杆上的螺栓孔间距为1 800 mm和1 200 mm,因此吊排间距可以调整为7 500 mm、 8 700 mm和10 500 mm三种,如图8所示。此种吊装方式适用于陵水17-2半潜式平台船体立柱有开口的总段。

图8 吊排旋转90°及撑杆长度调节Fig.8 Rotation of lifting row at 90° and adjustment of spreader bar length

4 吊排系统应用效果

吊排系统组装完成后,对其各项设计性能进行了验证试验,随后应用于陵水17-2半潜式平台船体总段的吊装。

4.1 常规用法实际应用

陵水17-2半潜式平台船体立柱的C4总段重量约为764 t,最大外形尺寸为21 m×21 m×8.5 m。采用2台履带吊配合2套吊排系统进行吊装,吊排平行于撑杆方向,共设置16个吊点,如图9所示。因吊点仅受竖直方向拉力,船体结构无须加强。

图9 常规用法实际应用Fig.9 Lifting operation of general application

4.2 吊排拆分实际应用

陵水17-2半潜式平台船体立柱的C7总段重量约为550 t,最大外形尺寸为21 m×11 m×13.9 m。该总段宽度小、重量轻,吊排系统的常规用法不适用于该总段。通过将其拆分为单个吊排后与履带吊钩头配合,实现了该总段的吊装集成,如图10所示。

图10 吊排拆分实际应用Fig.10 Practical application after lifting row disassembled

4.3 吊排旋转实际应用

陵水17-2半潜式平台船体立柱的C1总段重量约为761 t,最大外形尺寸为21 m×9 m×16.2 m。该总段有一面开口,须将吊排旋转90°吊装。同时因舱壁板间距不一致,吊排系统的撑杆长度也根据舱壁板间距进行了调节,避免了吊点斜拉,如图11所示。

图11 吊排旋转实际应用Fig.11 Practical application after lifting row rotated

5 结 语

本文以陵水17-2项目为依托,介绍了一种应用于半潜式平台船体总段吊装的新型吊排系统。吊排系统通常为龙门吊的常用配套索具,但几乎没有一种吊排系统可配套应用于履带吊,本文所述的新型吊排系统根据履带吊及陵水17-2项目特点设计。相较于履带吊的传统吊装方式,使用该吊排系统能够有效降低船体结构受力,避免应力集中的情况发生。吊排系统结构新颖,工况可调,可拆分或转向以及调整吊排间距,理论上可以完成陵水17-2半潜式平台船体的不同类型总段吊装。经过实际吊装验证,应用效果与理论设计相吻合。为今后同样采用履带吊吊装集成的大型半潜式平台船体的吊索具设计提供参考。