浮体生产装置重量控制建造系数的量化统计方法

2021-02-24万秀林王瑞平刘俊斐

万秀林, 王瑞平, 刘俊斐, 刘 存

(海洋石油工程(青岛)有限公司,青岛 266520)

0 引 言

随着海洋油气工业朝着深水和超深水未勘探开发地区进军,复杂的海洋工程结构物,尤其是浮体生产装置,在建造过程中的重量和重量分布是结构物海上安全、安装、生产过程的重要控制参数。

以往有关建造过程中的重量控制的研究,多从重量控制总体原则[1]、控制措施[2]等方面进行解读。在重量、重心统计计算方面,以理论重量、重心计算的研究较多[3],在误差、变量等研究领域,国内高校提出过公差分布,并通过数理统计及尺寸链原理推导过重量、重心控制方法[4],但对于建造过程中重量变量的实质性梳理及统计,未见有系统性的成果。

在重量计算环节中,建造过程中的重量误差一直是难以精确统计的一环。国内外造船及海洋工程行业,常采用固定系数的方式,对相应的理论重量进行一定比例叠加,进而得出最终估算重量,并以重量报告的方式反馈。但在工程实践中,不同的工厂、环境、材料供货状态、焊接工艺、施工习惯等,都会对重量误差产生不同程度的影响,固定系数的选取也无定式可循。

在陵水17-2半潜式生产平台船体建造过程中,依托良好的管理流程和三维设计软件,首次在浮体生产装置的重量控制工作中,将建造过程中的重量系数进行了量化统计,并取得了优异的成果。

1 重量控制建造系数的定义

重量控制建造系数也可称为建造不确定系数,是指用于覆盖在建造过程中必然发生且无法通过设计图纸进行理论统计的重量,而设置的用于理论重量加成的一种系数。

设置此系数的目的是将设计工作中无法统计的建造误差纳入重量预估的范围,确保重量报告中重量估值的真实性及准确性。此系数涉及的重量单元主要包括钢板正公差、焊接材料、油漆等。

2 重量控制建造系数的量化统计

重量控制建造系数用量化计算方法,替代固定系数的方法,是陵水17-2项目船体建造过程重量控制工作的主要创新点。其核心工作是结合三维模型数据、钢板测厚值匹配设计分布、焊接物理量及油漆工作量等数据,将建造阶段的各类重量误差进行量化统计。

2.1 钢板厚度公差系数统计

在浮体生产装置中,钢板重量在平台整体重量中占比最大,特别是在船体部分,钢板重量一般占船体总重量的80%以上。所以,钢板的厚度公差能直接影响整个平台重量控制报告中数据的准确性。对钢板重量的厚度公差做到准确统计,对平台整体重量控制的准确性将起到基础作用。以往的研究中也提到板厚偏差统计的重要性[1]。

钢板厚度公差的量化统计主要流程包括: 设定钢板测厚数据库,现场测厚并记录数据,测厚数据与设计分布比对并返回重量报告。

2.1.1 设定钢板测厚数据库

根据船体结构设计图纸及零件清单,可以推导出各类板厚的钢板重量分布及占比,再结合对应钢板的数量,依此设定钢板测厚数量。

钢板测厚工作需遵循以下原则:

(1) 需覆盖设计图纸中所有板厚。

(2) 建议对所有到货钢板均进行板厚测定;如条件不允许,则要求对每种板厚的测厚板的数量进行重点识别,对板厚占全船比例较大的(超过10%),测厚比例不低于90%,板厚总重不超过10%的,测厚比例不低于70%。

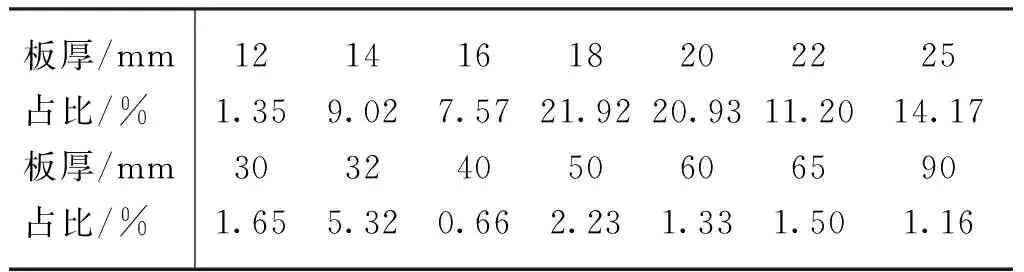

以陵水17-2船体某区域为例,按照详细设计图纸及材料清单,各板厚重量占比如表1所示。

表1 陵水17-2船体某区域各板厚重量占比Tab.1 Weight percentage of plate thickness in a certain area of Lingshui 17-2 hull

根据分析,此区域内18 mm、 20 mm、 22 mm及25 mm此四类板厚的设计重量,占此区域主结构重量比例约为68%。

因此,质检人员在进行材料验货、材料确认等工序中,需尽量将全部钢板进行测厚并记录。若因不可控制原因无法全部进行测厚的,则对占比较大的18 mm、 20 mm、 22 mm及25 mm此四类钢板,要求测厚的钢板数量占相应厚度钢板总数的比例至少达到90%,其他厚度的钢板,测厚比例至少达到70%。

2.1.2 现场测厚并记录数据

现场测厚时需注意以下2个方面:

1) 钢板测厚方法需满足相关规范的要求

以入级ABS的陵水17-2半潜式生产平台为例,根据ABS标准Rules for Materials and Welding Part 2中钢板厚度的测定要求[5],钢板测厚人员需针对原材料钢板或切割板材,区分测量方法,在图1中规定的位置测量厚度。厚度测量可采用自动或手动方法。测量程序和测量记录应提供给验船师。

2) 数据记录需完整

数据记录需至少包含材料名称、理论板厚、理论板尺、材质、理论重量、钢板炉批号以及9组测厚数据信息。其中,炉批号用于出现个别板厚误差不满足要求时的同一炉钢材或同一批次钢材的扩展调查。

2.1.3 数据比对返回重量报告

1) 测厚样本数据分析

根据检验人员完成的钢板测厚记录表,在样本足够的情况下,可以获取每一类板厚的平均板厚及增重比例。

例如,某项目根据测量数据累计,12 mm厚钢板共测厚293张,有效测厚数据293组,样本数量足够,经计算得出平均厚度为12.157 2 mm。据此可以推算出,在本项目的钢板供货状态下,全船12 mm厚的钢板增重比例约为0.157 2/12=1.31%。

2) 数据回归重控报告

在重控报告中,各类板厚对总重的加成一般都体现在数据表中,数据可以追溯至设计材料表。各个板厚重量单项根据测厚样本数据,逐个增加板厚误差增重比例,即可形成完整的钢板正公差系数回归。

以陵水17-2平台船体为例,某局部区域共有8个分段,此区域板厚分布为12~65 mm,共计13种板厚。根据13种板厚的测厚数据样本,可以得出上述每种板厚的增重系数,即钢板正公差带来的建造系数,如表2所示。

图1 钢板测厚点位置Fig.1 Locations of thickness measuring points on steel plates说明: (1) 如图1所示,从1号线、2号线或3号线中至少选择两条线,并在每条选定线上至少选择3个点进行厚度测量。如果每条线上的点数超过3个,则每条线上的点数应相同。测量位置适用于直接从一块板坯或钢锭轧制的产品,即使该产品稍后将由制造商切割。图1也显示了与后期切割产品相关的原始测量示例。(2) 对于自动测量,测量外围点应位于距离边缘10~300 mm的位置。(3) 对于手动测量,测量外围点应位于距离边缘10~100 mm的位置。

表2 钢板测厚数据推算得出的增重系数Tab.2 Construction allowance calculated from plate thickness measurement data

依据此数据,结合分段中每种板厚的理论重量,加权得出每种板厚的增重重量,进而得出8个分段的板厚公差系数,如表3所示。以此类推可以得到全船的板厚公差系数。

表3 陵水船体项目部分分段板厚公差系数Tab.3 Construction allowance from plate thickness tolerance of Lingshui 17-2 hull

2.2 焊接重量系数统计

在常规做法中,焊接工作带来的重量误差多采用统一估算系数的方式,例如国内部分船厂,一般取2%作为固定系数代入重量控制报告进行统计。

依托陵水17-2船体区域的生产设计三维模型,录入焊道有关信息,实现了自动输出焊接物理量清单,进而得到真实统计的焊材填充重量。

2.2.1 三维模型中坡口信息和焊接信息的录入

在船体生产设计开始之前,根据项目焊接工艺、坡口详图,提前设置好坡口代码和焊接工艺代码,录入三维模型建模数据库。代码设置完成后,在生产设计三维模型建立过程中,所有的坡口及焊接信息全部录入船体三维模型。

2.2.2 输出焊接物理量文件

根据三维模型中已经录入的坡口及焊接信息代码,可以直接生成焊接物理量文件。此文件包含焊道工位、装配名称、焊接方式、焊接接头类型、焊接姿态、焊接长度、理论焊材消耗重量等信息。根据以上信息,可以对不同接头类型、不同焊道工位的焊接长度、耗材重量进行准确统计,如表4所示。

表4 焊接物理量Tab.4 Schematic diagram of physical quantity of welding

2.2.3 数据返回重量报告

得到焊接物理量的所有信息后,再根据模型中各类焊道的三维数据信息,可以得到每个分段不同焊材所有重量的集合,进而得出每个分段的焊材重量和焊接重量系数,各分段焊材重量如表5所示。

表5 各分段焊材重量统计Tab.5 Weight statistics of welding materials in some hull blocks

2.3 油漆重量系数统计

在重量控制统计工作中,有些项目油漆重量作为一个重量单元单独计算的,有些项目则是结合在各专业重量中,以油漆重量系数的形式进行统计。

由于在陵水17-2船体项目中,钢结构重量占绝大部分,其油漆重量的组成与相应区域的结构类型和油漆配套息息相关,因此本方法针对油漆以系数体现的方式进行量化统计。

2.3.1 油漆配套录入三维模型数据库

在三维模型的数据库中,提前录入油漆配套,利用船体三维设计软件的报表功能,在船体生产设计阶段,提前将零件的油漆配套组成,根据区域内的防腐设计进行录入,从而得到油漆MTO文件。

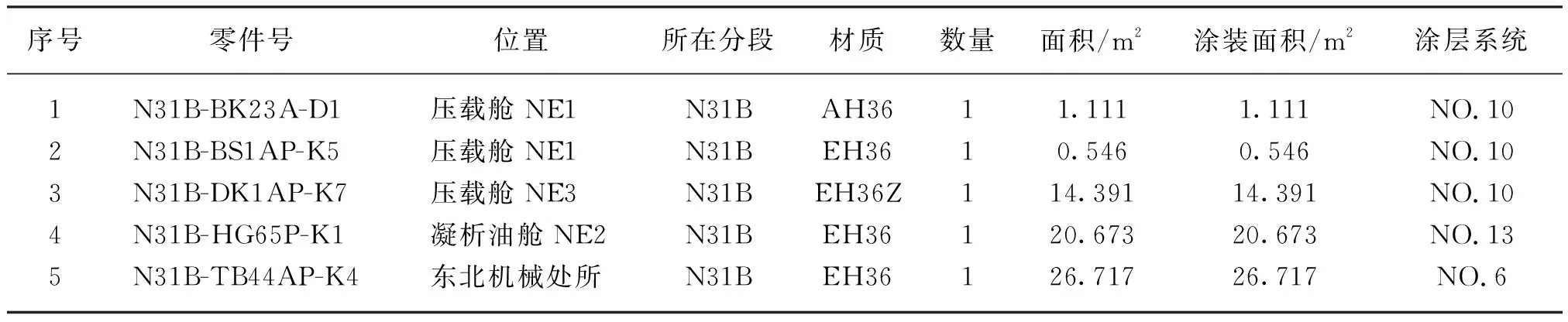

该文件包括以下信息: 此文件包含了零件号、所在分段、零件材质、零件面积、涂装面积、涂层系统等信息。根据以上信息的报表,可以对不同分段、不同类型的结构件进行油漆工作量统计,如表6所示。

表6 依托三维模型的油漆工作量清单Tab.6 Schematic diagram of paint workload

2.3.2 计算油漆重量

依据模型提取的油漆工作量清单,可以统计每个分段的油漆用量,结合一定的损耗系数,可以得出每个分段各个油漆配套的重量,进而得出每个分段的油漆总重和油漆重量系数,油漆重量统计如表7所示。

表7 各分段基于零件喷涂面积的油漆重量准确统计Tab.7 Accurate statistics of paint weight

3 重量控制建造系数的汇总及回归

根据上述3类主要建造系数的量化统计的结果,每一类都代入重量报告,可以得到每种建造系数对应的增重重量,以及汇总后的整体重量控制建造系数。最终得到重量控制建造系数,加到船体干重后,便可得到船体净重。

在陵水17-2船体项目中,通过此方法,成功获得了该半潜式生产平台船体在建造过程中的重量控制建造系数,如表8所示,并最终将各项误差系数回归至重量控制报告。

表8 陵水17-2船体重量控制报告(节选)Tab.8 Weight control report of Lingshui 17-2 hull

4 重量控制建造系数的验证

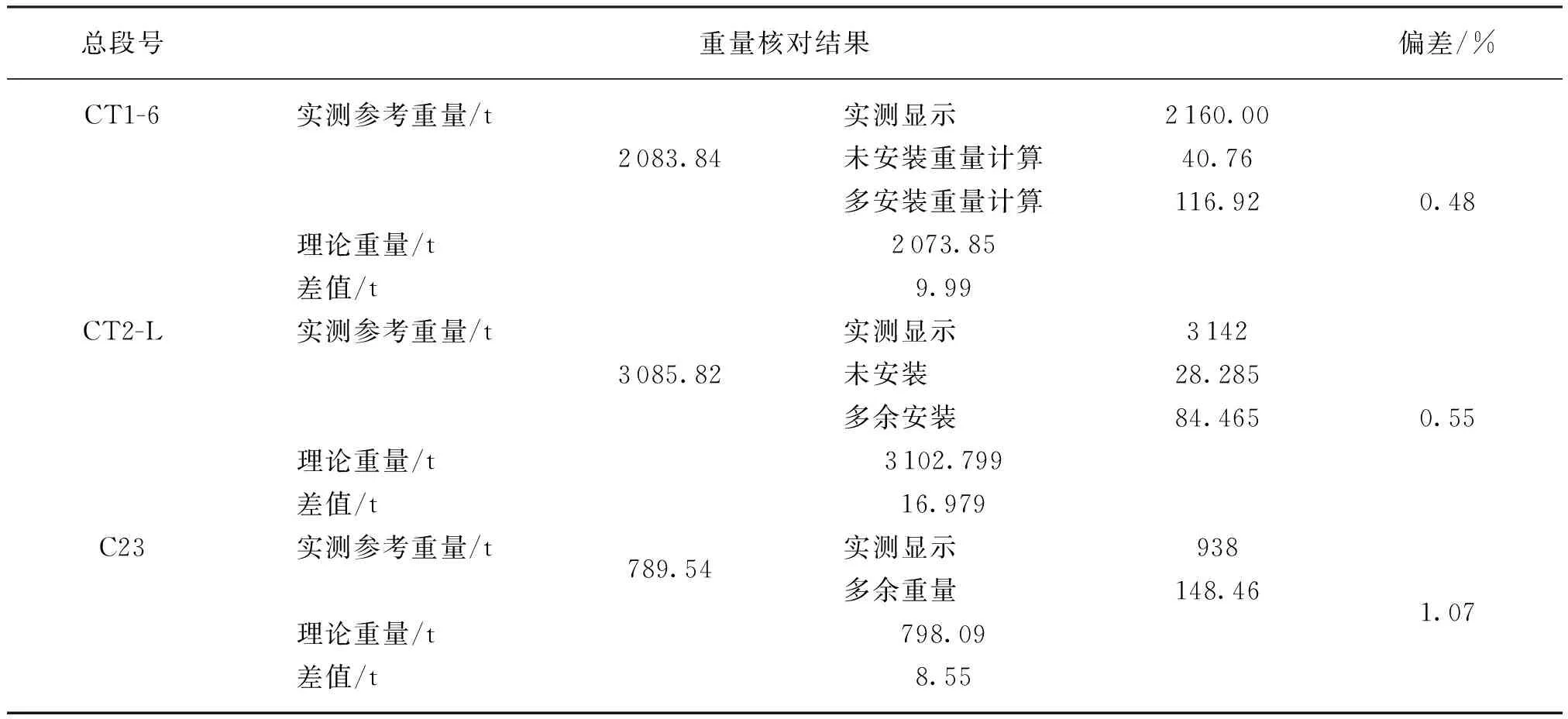

为了核对重量控制工作中的统计方法和系数选用的准确程度,保证统计方法、系数选取的科学性和适用性,在陵水17-2项目中,通过3次建造过程中的总段称重,对建造系数进行充分验证。

称重过程选取了底部浮筒区域和立柱区域的3个总段,兼顾了不同区域、不同板厚/舱室特点,并通过2种不同称重工具进行差异化验证(见表9、图2~图4)。

图2 现场过程称重方式Fig.2 On site weighing methods

图4 现场过程称重结果2Fig.4 On site weighing result 2

结果显示,3次过程称重,利用本文中的量化统计方法及重量系数,得出的计算重量与实际称重结果相比,最大偏差仅为1.07%,特别是对于称重环境更稳定的液压重载车称重方式,偏差仅为0.5%左右(见表10)。

表10 陵水17-2船体建造过程的称重验证结果Tab.10 Weighing results of Lingshui 17-2 hull blocks during construction

5 结 语

通过以上方法的介绍及验证结果,可以得出结论,在优异的三维模型功能加持下,做好建造数据库录入管理和模型报表输出,能够做到对浮体生产装置建造过程中的重量控制建造系数进行量化统计,同时可以使全船的重量控制报告的准确程度上升至更高的水平。

此种重量控制建造系数的量化统计方法在国内同行业中尚属首次。此方法在陵水17-2半潜式生产平台船体建造项目中顺利实施,并通过分段过程称重和单体完工整体称重2种验证方式,其优越性、科学性及准确性得到了充分的验证,能够为后续同类工作起到参考作用。