基于自行式模块运输车的履带起重机运输工艺设计与分析

2021-12-03王蒙

王 蒙

海洋石油工程(青岛)有限公司 青岛 266520

0 引言

履带起重机(以下简称履带吊)的优点是吊装能力强,载重能力大,可以负重行走,稳定性好;缺点是行驶速度慢,拆装麻烦。在大型工厂厂区内工作,不能在公共道路上行走。

履带吊的转场一般分为长距离运输和短距离运输2类。长距离运输是指不同区域之间的转场,需要将履带吊拆卸成若干个部件,采用货运卡车分别运输至新场地后再进行组装;短距离运输是指同一厂区、临近厂区之间的转场,传统的履带吊短距离运输依靠自身行走机构进行,由于其行驶速度慢的缺点,该项转场耗费时间很长。

自行式模块运输车(SPMT)可应用于重、大、高、异型结构物的运输,其优点主要是可自由拼接、运行灵活、同步性好、能自动对路面情况做出补偿、载重量大等。基于其诸多的优点,研究基于自行式模块运输车的履带吊整体运输工艺。即在不拆卸履带吊的情况下,利用自行式模块运输车将履带吊整体驮运运输,应用于同一厂区、临近厂区的短距离运输作业,大幅提高履带吊的转场效率。

1 通用工装制作

SPMT托运货物的一个特点是自装自卸。装车时,采用SPMT车板主动起升的方式逐步承受被运物质量;卸车时,采用SPMT车板主动下降的方式完成被运物质量转移,应尽量避免使用吊机直接将被运物吊至/吊离SPMT车板的作业方式。因此,利用SPMT将履带吊整体驮运运输,需要先通过辅助工装将履带吊抬升地面一定距离,SPMT行驶至履带吊下部,然后托起履带吊进行运输。

辅助工装应具有通用性,即用于SPMT整体托运运输履带吊的辅助工装应满足厂区内不同履带吊的应用,不受履带吊规格的限制。

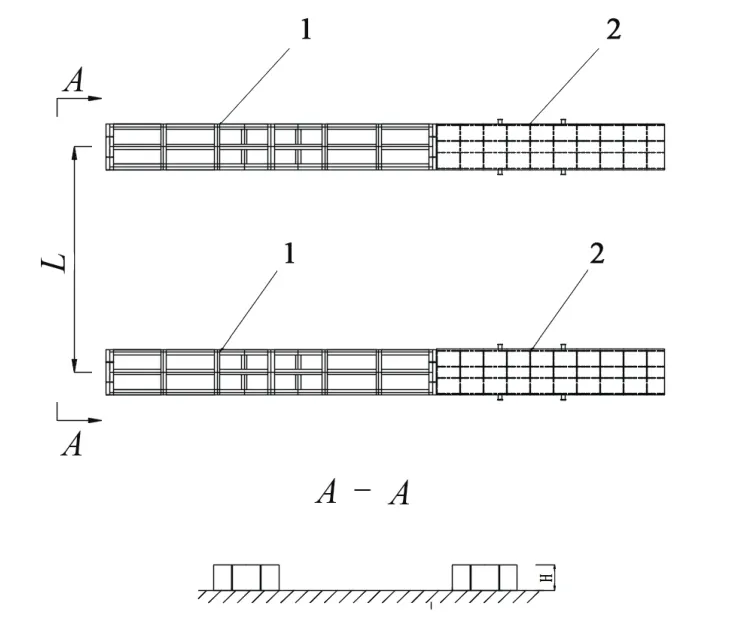

辅助工装包含2个辅助平台和2个辅助斜坡。辅助平台结构示意如图1所示,辅助斜坡结构示意如图2所示。平台为长方体结构,其长度和宽度分别不小于履带吊的履带长度及宽度,高度H设置为900 mm左右(为SPMT预留进车空间)。斜坡宽度等同于平台宽度,较高的一端与平台高度相同。平台及斜坡的材质不限,但要求有足够的强度和刚度,能够支撑整个履带吊。

图1 辅助平台结构示意图

图2 辅助斜坡结构示意图

2 工艺实施流程

1)按照前文所述预制2个辅助平台和2个辅助斜坡;

2)在厂区内一处较开阔且平坦区域并排摆放2个辅助平台和辅助斜坡,如图3所示。辅助平台和辅助斜坡纵向并排摆放,2组之间的中心距L等于履带吊2条履带的中心距离,斜坡较高的一端与平台紧贴;

图3 辅助平台及辅助斜坡摆放示意图

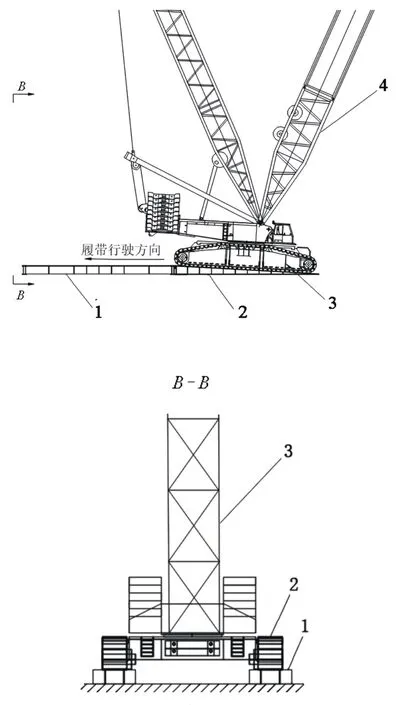

3)在辅助斜坡上放置一些橡胶皮或者薄垫木用于防滑,并将履带吊通过辅助斜坡行驶至辅助平台上,如图4所示。吊机爬坡之前,将起重吊臂回转系统锁死,待履带吊履带全部行驶至辅助平台上之后,制动并关停发动机;

图4 履带吊通过斜坡行驶上平台示意图

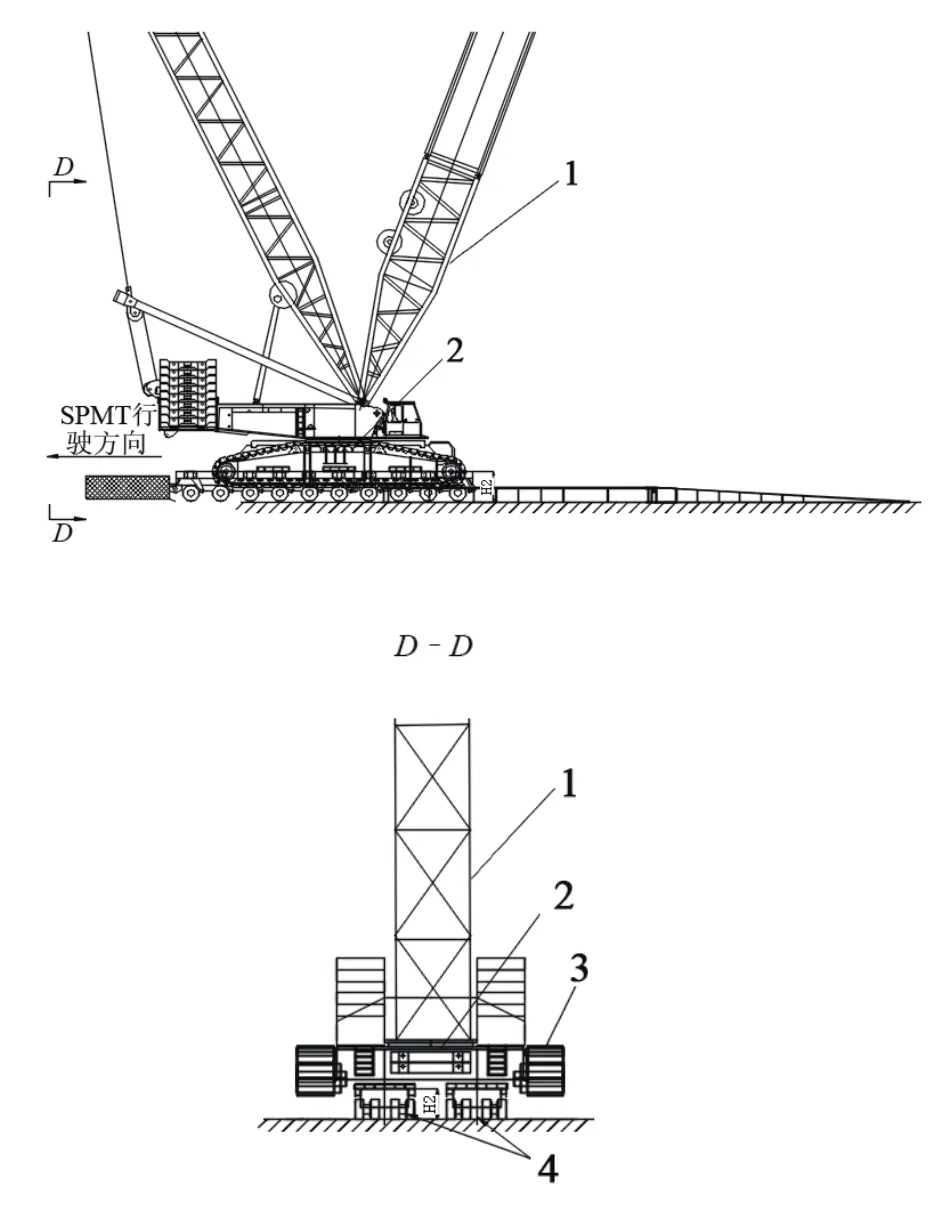

4)在SPMT车板上铺设垫木,保持SPMT车板高度H1并将SPMT行驶至履带吊上车基座下方位置,如图5、图6所示,此时SPMT车板与履带吊上车基座不接触,履带吊的质量在辅助平台上;

图5 SPMT进车前示意图

图6 SPMT进车后示意图

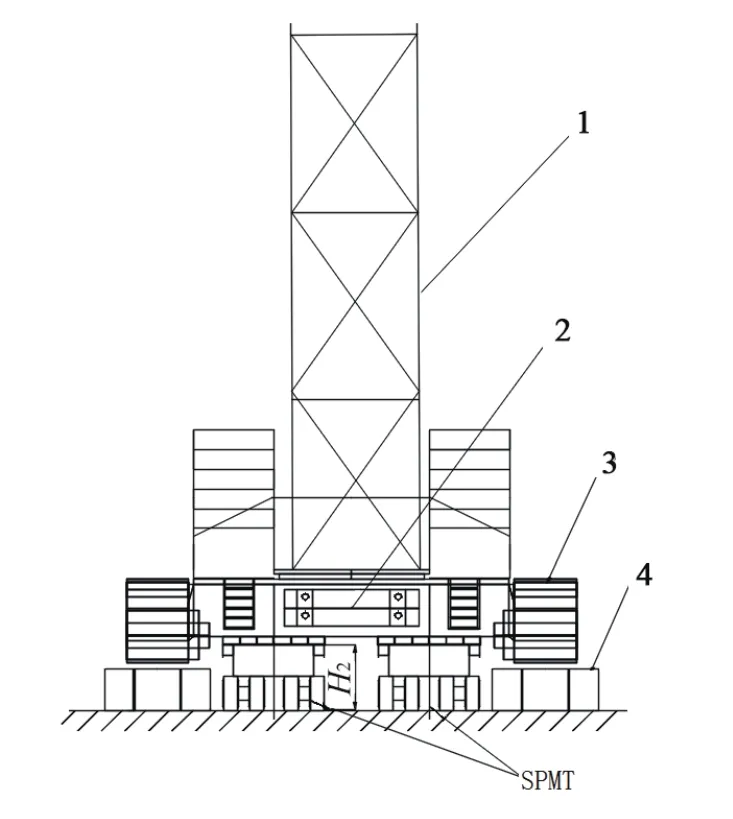

5)提升SPMT车板高度至H2,使得履带吊履带完全脱离辅助平台,此时整个履带吊的质量从辅助平台转移至SPMT上,如图7所示;

图7 SPMT车板抬升后示意图

6)保持SPMT车板高度H2并行驶SPMT,由SPMT驮运履带吊至新场地,如图8所示;

AP算法通过迭代更新各点的吸引度和归属度值,直到产生多个质量较高的聚类中心,并把余下的数据点归类到相应的聚类中.由于参数更新在聚类时易产生震动,因此需引入阻尼系数damp进行收敛,即:

图8 SPMT托运履带吊转场示意图

7)待运输履带吊至新场地之后,按照2)的要求,在新场地布置辅助平台和辅助斜坡;

8)SPMT托运履带吊行驶至2个辅助平台之间,降低SPMT车板高度至H1并撤出,此时整个履带吊的质量从SPMT转移至辅助平台上;

9)将履带吊通过辅助斜坡行驶至新场地的地面上,完成整个转场运输施工作业;

该工艺流程在不拆卸履带吊的情况下,将履带吊通过辅助斜坡行驶至辅助平台上,将载有垫木的SPMT行驶至履带吊下方,顶起履带吊,运输至新场地,再撤出SPMT,完成履带吊的转场。能够解决履带吊依靠自身行驶系统爬行转场工期长、效率低的问题,大幅度缩短履带吊运输工期,节省费用支出。

3 工艺实施分析

SPMT运输履带吊作业时,为确保安全性,需要保证SPMT轴载利用率、各悬挂支撑组压力差、运输稳定性及车板强度满足作业要求。

3.1 基础数据及参数

以LIEBHERR 1400/K2 履带吊、SCHEUERLE 4代SPMT为实例对工艺实施进行分析。其中LIEBHERR 1400/K2 履带吊主臂为70 m、桅杆为28 m、主臂角度为50°、车体配重43 t、起重机配重135 t,通过LIEBHERR自身软件计算得知自重340 t;SCHEUERLE 4代SPMT轮胎为空心胎,额定轴载40 t,单个PPU自重7.2 t,车板自重4 t/轴线。

图9 SPMT 与履带吊相对位置及履带吊重心示意图

3.2 支撑方式选择

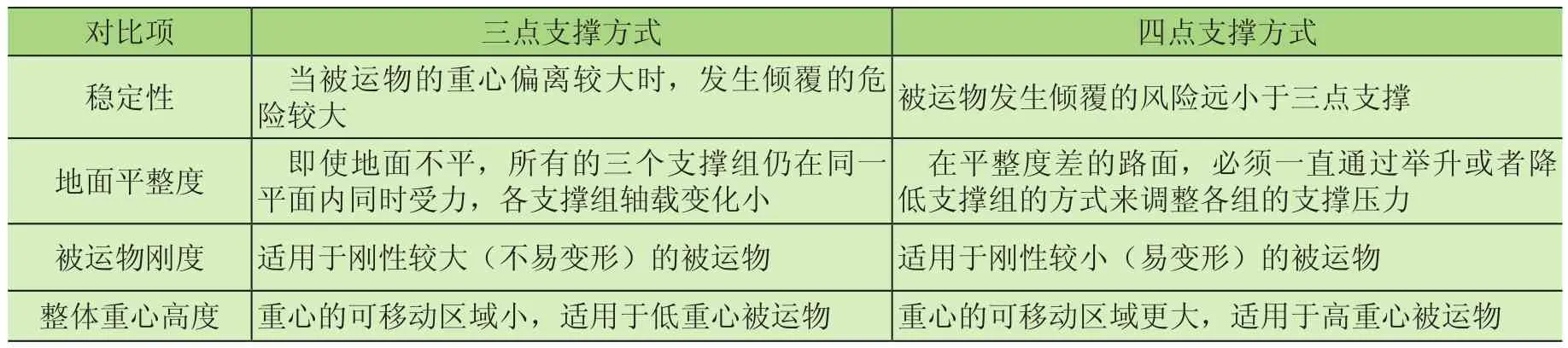

SPMT悬挂支撑方式的选择需要考虑被运输结构物情况及SPMT本身情况,最常见的支撑方式有三点支撑及四点支撑。

三点支撑与四点支撑的对比如表1所示。

表1 三点支撑方式与四点支撑方式对比

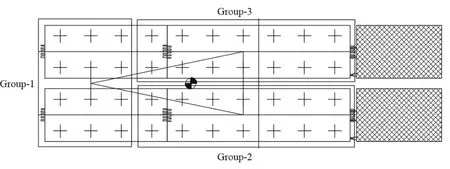

三点支撑能形成一个确定的支撑系统,优先使用三点支撑进行运输。考虑到施工场地地面不平、履带吊本身刚性较大且重心不高,此处运输履带吊选择三点支撑方式。使用2挂10轴线车板,2个PPU,分组方式为:Group1-6轴线、Group2-7轴线、Group3-7轴线。三点支撑的分组示意图见图10。

图10 SPMT运输履带吊三点支撑分组示意图

3.3 轴载利用率

SPMT 运输时,任意分组内静态轴载与动态轴载之和不得大于额定轴载,静态轴载利用率不得大于额定轴载的80%。动态轴载计算时考虑重心偏移(X、Y、Z三个方向150 mm偏移)、风载荷(风速为15 m/s)、路面倾斜(横向、纵向为0.1°倾斜)、行驶加速度、转向离心力等因素。其中运输过程中SPMT启停所造成的加速度及减速度,设计值为0.15 m/s2。转向时运行速度为0.5 km/h,转弯半径应尽可能大。

按照上述设置条件,对SPMT驮运履带吊进行轴载利用率计算,计算结果如表2~表4所示。轴载利用率最大为55.94%,小于80%,满足作业要求;各分组轴载压力差最大为2.2 t,满足作业要求。

表2 SPMT运输履带吊重心信息计算结果

表3 SPMT运输履带吊轴载信息计算结果

表4 SPMT运输履带吊稳定性计算结果

3.4 运输稳定性

SPMT运输时,履带吊的有效荷载重心必须位于倾覆线以内,当有效荷载的重心位于倾覆线以外时,会发生倾覆的危险。为保证安全,工艺实施时,要求最小动态稳定角不得小于7°。其中动态稳定角的计算考虑重心偏差、风载荷、路面倾斜等因素。

三点支撑动态稳定角示意如图11所示。其中,G为被运输结构物虚拟重心;G′为G在水平面内的投影;1、2、3分别为SPMT悬挂支撑中心,其之间的连线为倾覆线;α、β、γ为稳定角。

图11 三点支撑动态稳定角示意

按照上述设置条件,对SPMT驮运履带吊进行动态稳定角计算,计算结果见表2。动态稳定角最小为8.04°,满足大于7°的作业要求。

3.4 SPMT车板强度

原则上需要对SPMT车板承受的弯矩及剪力情况进行核算,SPMT车板承受的各项载荷应在车板可承受的许可范围之内。此外,也可根据SCHEUERLE 4代SPMT的使用说明书对车板强度是否满足作业要求进行校核。使用说明书中对车板上支撑点的位置要求见图12和表5。

图12 SPMT车板上支持点位置示意

表5 SPMT车板上支持点位置要求

SPMT运输履带吊时,由图8可以得出Amax和Bmax分别是4.6 m和3.1 m,由表2可以得出最大轴载荷为22.4 t,小于30 t。对比表3,可知4.6<8 m,3.1<18 m,满足说明书要求,可以认为车板强度满足运输作业要求。

3.5 履带吊的捆扎

为进一步保证运输作业安全,SPMT车板高度提升至与履带吊接触后,需要将履带吊与SPMT进行捆扎固定。在进行捆扎设计时,应考虑车辆的加速度、地面坡度及风载荷等因素的影响。每挂车板捆扎机具产生的力的方向尽量对称。捆扎装置最大拉力不得超过车板捆扎点许可拉力值。宜使用链条将履带吊和车板捆扎在一起。

4 小结

本文将广泛应用于大型工厂和大型工程的运输设备SPMT和起重设备履带吊联系起来,阐述了一种基于自行式模块运输车的履带吊运输工艺。并选定LIEBHERR 1400/K2 履带吊、SCHEUERLE 4代SPMT为实例,对SPMT的编点分组支撑方式、轴载利用率、运输稳定性、车板强度、车辆捆扎等方面进行了计算验证,证明了此运输工艺安全可行。此工艺解决了履带吊传统运输方式费时费力的问题。