半潜式生产平台船体立管系统的建造安装技术

2021-02-24万秀林王瑞平魏玉垒

万秀林, 王瑞平, 魏玉垒, 曹 扬

(海洋石油工程(青岛)有限公司,青岛 266520)

0 引 言

立管是海上油气生产平台连接海底生产井口的重要系统,在油气田开发工程中起到极其重要的作用。相对于固定式平台,半潜式生产平台的立管系统设计条件更加苛刻、性能要求更高,在此条件下衍生出更复杂的系统组成及建造策划难点。

半潜式生产平台的立管通过柔性接头接入平台后[1],以柔性接头为界面,在船体浮筒顶部及立柱外部的延伸,称为“船体立管”系统。船体立管与水下立管同宗同源,在管线材质、压力等级、涂覆工艺等方面,设计要求基本一致,同时还需考虑与半潜式生产平台上的各类工艺设备及附属结构的建造安装过程协同处理,总体建造工艺较为复杂。

在国内以往研究文献中,多数是水下立管系统方面有关动力分析[2]、强度及疲劳分析等基础研究[3]。在施工层面,在陵水17-2项目之前,国内尚无深水半潜式生产平台的实施,因此立管建造安装的研究一直在固定式平台方向[4-5]。

本文依托陵水17-2项目的建造实施过程,将半潜式生产平台船体立管系统的系统组成、总体建造工艺、施工关键点进行系统性归纳整合,为未来深水浮式生产装置立管系统的建造提供参考。

1 船体立管系统的组成

船体立管系统界面多,跨多个专业,包括船体立管管线、立管卡子及结构支撑、立管接收器、水下安全隔离阀及控制系统、立管监测系统、防坠物及防碰撞保护框架等。

1.1 船体立管管线

船体立管管线,根据其功能,可以分为生产管、产出油外输管、产出气外输管、生产辅助立管等。

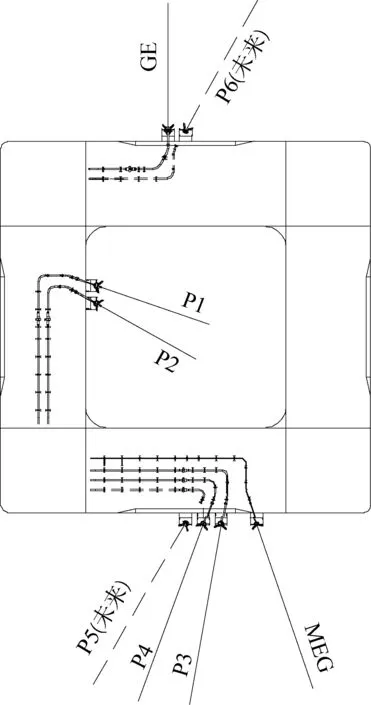

陵水17-2项目船体立管管线共有6根(见图1和表1),包括2根12.75寸生产管、2根10.75寸生产管、1根18寸天然气外输管,以及1根乙二醇注入管。同时,考虑到未来气田扩容的需要,平台设计预留了2根未来生产立管。另外需要说明的是,陵水17-2平台产出凝析油直接储存在船体内部的凝析油储存舱,并通过穿梭油轮完成外输任务,因此平台未设置产出油外输管。

表1 船体立管管线清单Tab.1 List of hull riser piping

图1 船体立管管线布置图Fig.1 Layout of hull riser piping

1.2 立管卡子及结构支撑

船体立管管线通过结构卡子及支撑连接至船体外板进行固定。与固定式平台的立管卡子[5]类似,半潜式生产平台的立管卡子及结构支撑可分为导向抱卡型和锚固悬挂型两类(见图2)。

图2 船体立管卡子及结构支撑示意图Fig.2 Schematic diagram of hull riser clamps and foundation

立管结构支撑的典型形式即导向抱卡型,一般包括基座、下鞍座及上鞍座三部分。基座与船体焊接,上、下鞍座成卡子状,环抱船体立管后,与基座通过螺栓连接。

船体立管顶部的支撑结构为锚固悬挂型,除基座、鞍座外,还会设置锚固套筒与立管进行焊接,锚固套筒外部设计有悬挂支撑结构,通过抱卡与基座通过螺栓固定。

立管卡子内部设置氯丁橡胶(见图3),确保船体立管表面的防腐涂层不被磨损破坏。同时,立管卡子内径(含氯丁橡胶)一般会比立管外径(含涂覆层)大6~10 mm,即每侧有3~5 mm间隙。

图3 立管卡子氯丁橡胶Fig.3 Riser clamp and neoprene

1.3 立管接收器及支撑结构

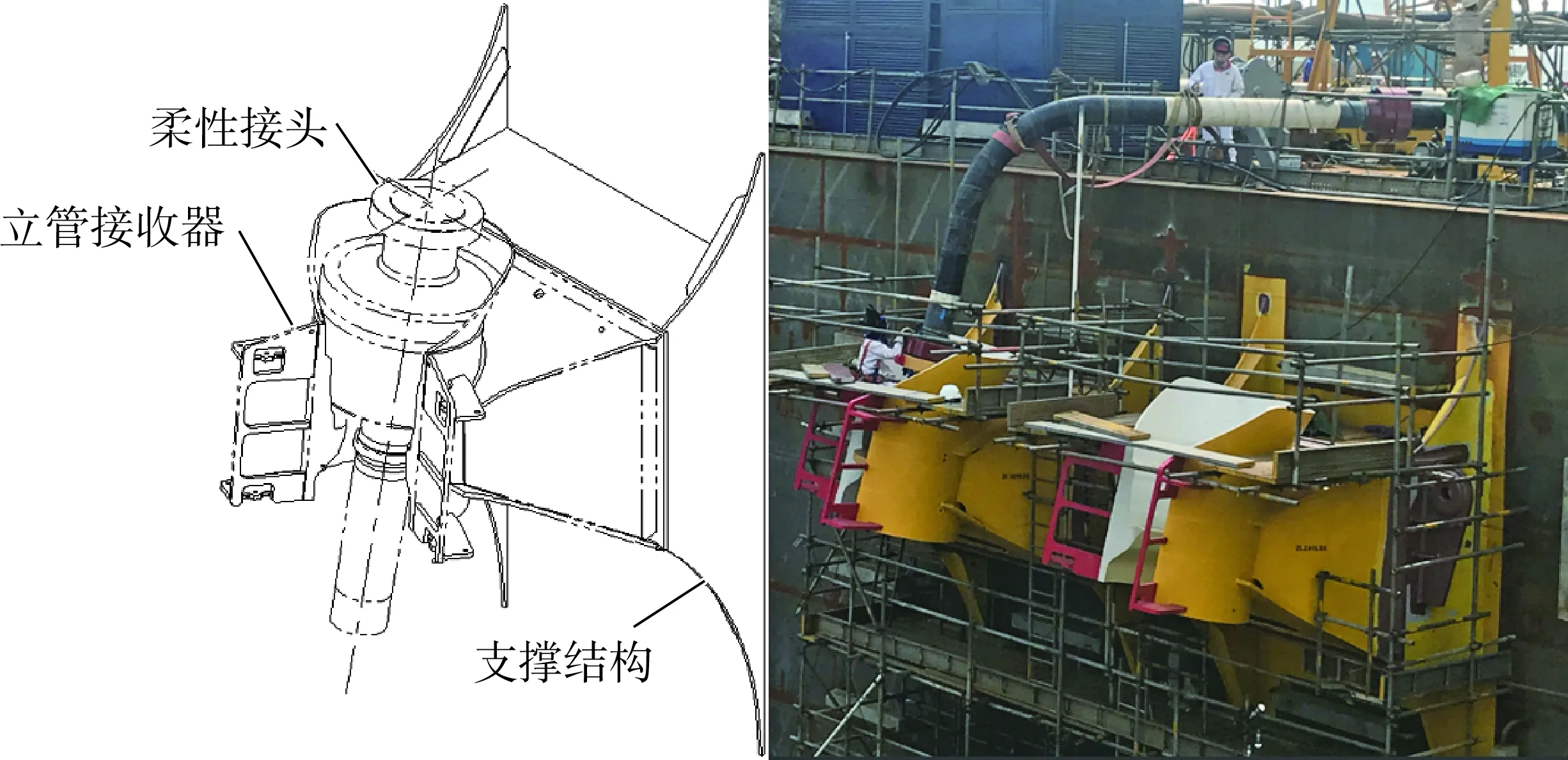

立管接收器及支撑结构是用于半潜式生产平台立管回接至船体的关键连接结构,由立管接收器(receptacle)、支撑结构(porch)、柔性接头组成(见图4)。立管接收器一般设计有“篮子”状开口,立管回接至船体时,通过将立管顶部的柔性接头悬挂放置在立管接收器的开口内部,柔性接头顶部连接船体立管管线,实现与平台工艺处理设备的连通。

图4 立管接收器及支撑结构Fig.4 Riser receptacle and porch

1.4 水下安全隔离阀及控制系统

水下安全隔离阀(SSIV)是用于立管系统发生火灾或泄漏等极端情况时,及时切断平台与水下立管的连通,隔离并确保生产平台和人员安全的重要控制设备[6]。其控制系统一般包括脐带缆上部终端TUTA、脐带缆、X脐带缆下部终端UTA、液电飞线,控制系统附件包括脐带缆护管J-tube及基座、飞线保护盒、SSIV操作平台等。

考虑火灾对阀门的影响,SSIV一般设置在水下。陵水项目在项目初期通过分析SSIV在不同设计位置的安全性和工程可实施性[7],将SSIV布置在船体浮筒顶部。因此,SSIV及其脐带缆控制系统均需要在船体浮筒顶部完成路径布置及结构基座设计(见图5)。

图5 SSIV及脐带缆控制系统Fig.5 SSIV and umbilical system

1.5 立管监测系统

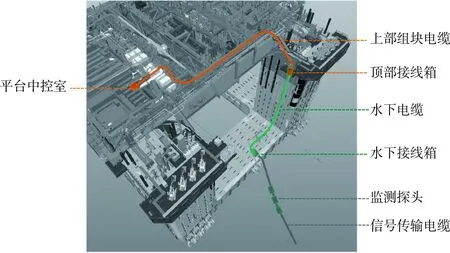

立管监测系统主要用于监控外输立管的应力、疲劳、VIV/VIM等数据。其控制系统在平台中控室,通过设置在船体上的监测电缆护管及电缆固定卡子,延伸至外输立管管体外侧,甚至水底。系统组成主要包括控制系统、电缆、监控应变片等。如图6所示,其中水下电缆及水下接线箱属于船体建造施工范围。

图6 立管监测系统布置Fig.6 Layout of SCR monitoring system

1.6 防落物及防碰撞保护框架

防落物及防碰撞保护框架一般用于保护半潜式生产的船体立管或水下安全隔离阀等重要设备,不受海面及水下异物或坠物带来的碰撞损坏。按种类分为防落物保护框架、防碰撞保护框架。

此类保护框架一般设计为4腿或6腿,为可拆卸设计形式。底部基座与船体焊接,基座与保护框架的支腿采用螺栓连接。支腿上会设计用于接收碰撞能量的缓冲筒。如图7所示,从左至右依次为立管防碰撞保护框架、SSIV防落物保护罩、立管防落物保护罩。

2 建造安装工艺流程

2.1 分段预制阶段相关基座的施工

从第1节可以看出,在整个船体立管系统中,每一项内容均需要设置基座与船体外板进行焊接连接,至少包括:

(1) 立管基座。

(2) SSIV基座。

(3) SSIV控制脐带缆护管支架。

图7 防落物及防碰撞保护框架Fig.7 Riser guard/drop objects protection guard/SSIV protection frame

(4) SSIV控制脐带缆相关附件基座。

(5) 立管接收器。

(6) 立管防撞保护架基座。

(7) 水下隔离阀防落物保护架基座。

(8) 立管外输监测系统电缆卡子基座。

上述基座,均应属于船体建造分段预制及预舾装阶段完成的施工项。在船体生产设计时应通盘考虑,将相关系统的基座加入分段生产设计三维模型中,在分段级别完成建模及出图,进而保证此类大量基座在分段预制阶段能够完成焊接。否则,如果后续在船体分段总装搭载阶段再完成此类基座的焊接,一方面,施工条件将会变得更加艰难,由平面工位变成了现场高空工位;另一方面,也是更为重要的,此类基座所在位置,大部分位于船体浮筒顶部,而浮筒是船体压载舱所在地。如此大量基座焊接,会造成大面积油漆损坏,将会对压载舱油漆寿命、船体PSPC标准的实现,乃至整个平台的防腐寿命造成不可估量的损失。

2.2 船体立管预制

2.2.1 预制前准备

立管预制需要准备图纸、程序、材料、场地设备并进行技术交底。

2.2.2 下料、坡口准备

(1) 立管下料应在车间或在有防护的棚子内进行。

(2) 下料应在专用平台或专用胎具上进行。

(3) 下料前,应仔细检查材料,不能使用的部分应切除。

(4) 切割下料应根据图纸进行,并标记下料信息。

(5) 切割后端面应清理干净,防止油漆、杂物、熔渣、氧化物、油品等污染。

(6) 立管坡口应在坡口加工设备上进行加工,坡口加工后,应进行保护。

2.2.3 组对

立管组对在坡口加工完成后进行,要求如下:

(1) 组对前,应用手工或机械的方法清理管内外表面,在坡口处应清理掉油漆、熔渣、氧化皮、油污等其他杂质。

(2) 组对应在专用的胎具上进行。

(3) 不应强力组对立管,不应用机械方法矫正。

(4) 组对完成不能及时焊接的管口,应做好保护。

(5) 立管管口组对错边量推荐如下: 按照API1104要求,外壁错边量≤3 mm,内壁错口应尽量减小,保证根部焊接及通径质量;直线度控制在长度的0.1%以内。

2.2.4 焊接

焊接应由具备合格资质的焊工,按照批准的焊接工艺进行。

2.3 船体立管系统的安装

船体立管系统的安装,多数发生在船体总装搭载阶段,一般是在船体主结构封顶完成之后。此阶段的主要工作是立管及相关设备的安装。包括第1节中提到的所有功能设备及系统。在考虑建造策略及工艺流程时,船体立管系统内部有两类安装顺序原则须特别关注:

(1) 空间先后原则。

此原则是指,船体立管系统的各单项需遵循由里到外,由下到上的大原则。例如,立管保护罩、SSIV防落物保护框架,均需在立管及水下隔离阀安装完成之后才可以安装就位。

(2) 工艺顺序原则。

此原则是指船体立管系统的各单项需遵循所涉及的船体立管工艺流程及设备特性。例如,由于SSIV水下隔离阀的安全要求极高,其压力及功能验证都在工厂内早已试验完成。而船体立管的通径、试压则是在施工场地的条件下对立管建造过程的验证。这2种情况决定了半潜式生产平台的SSIV安装,建议在船体立管安装结束并完成通径、试压、清洁等工作后,最后进行SSIV精就位安装,并最终与船体立管进行焊接。

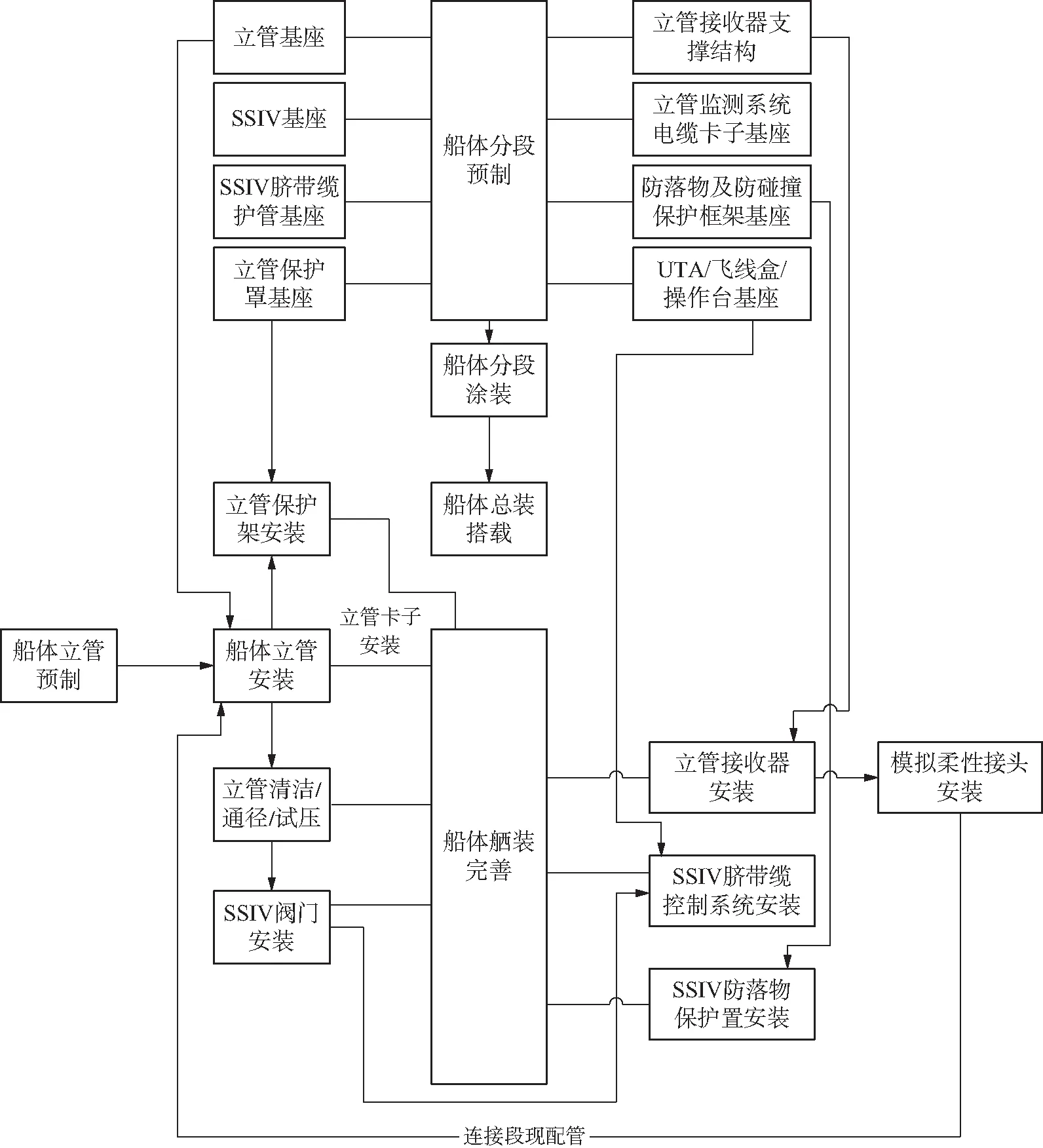

2.4 船体立管系统整体建造工艺流程

船体立管系统的整体建造工艺流程,需要将船体预制阶段、船体总装阶段及舾装完善阶段等主建造流程与船体立管系统中的各单项的建造特点进行有机结合。需重点考虑以下两点:

(1) 要充分识别半潜平台的立管系统中需要与船体结构进行焊接的基座、支架信息,确保船体分段一体化预制的完整性。

(2) 舾装完善阶段的流程,需要根据各单项的结构特点,充分识别空间先后原则及工艺顺序原则。

在陵水17-2项目中,围绕船体主建造流程,船体立管系统各子版块的逻辑关系及整体建造工艺流程如图8所示。

图8 船体立管系统整体建造工艺流程图Fig.8 Flowchart of construction process of hull riser system

3 施工关键要素

依托在陵水17-2项目建造过程中遇到的问题,本节梳理在船体立管系统的预制及安装过程的施工关键点。

(1) 在总装条件允许的情况下,尽量建造船体立管管线的总装焊口数量。

预制单管长度尽量达到2~3根原料管,即24~36 m。相比预制焊口,总装焊口的施工难度包括工位不便、焊接冲氩难度大(管材涉及复合材料)、节点涂覆设备高空操作难度大等。

(2) 各类基座的螺栓开孔,需考虑跨分段就位偏差和螺栓孔形式。

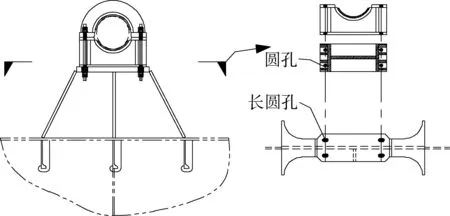

上文提到,多数船体立管系统的结构支撑由基座及鞍座组成。由于船体立管系统空间跨度极大,立管、脐带缆护管等长直结构跨越多个分段,为保证在总装搭载阶段此类结构物的安装能顺利完成,基座螺栓孔建议设置为“长圆孔+圆孔”的形式(见图9),可以满足立管系统存在微小偏差下的安装。

(3) 各类系统安装完成后的海运固定。

半潜式生产平台建造调试完成后,相较于常见的大型半潜驳干拖运输,有部分项目会选择湿拖。而湿拖过程的吃水深度决定了半潜式生产平台船体浮筒顶部的立管系统及附件,需要进行特定的湿拖海运固定。此类固定加强,多以绑扎、紧固、增加保护罩等形式体现(见图10)。

图9 立管基座与卡子的螺栓开孔Fig.9 Slot bolt holes for riser support and clamps

(a) SSIV保护罩海固钢丝绳

(b) 飞线槽海固加强角钢

(c) UTA海固保护罩

4 结 语

半潜式生产平台作为一种极其重要的浮式生产装备,依靠其在深水海洋石油领域多年的项目开发及生产实施经验,在当前及未来一段时间内都将是深水油气开发的重要选项。对此类平台持续深入地开展建造技术研究,有助于提高我国浮式生产装置的建造水准。

通过对陵水17-2半潜式生产平台船体立管系统进行专业化研究梳理,将工程项目中多项环环相扣、互相关联的施工关键项有机地串联了起来。特别是对船体立管系统整体建造安装工艺流程的梳理,将对半潜式生产平台这种新兴深水开发项目的建造实施起到积极的推动作用。