深水半潜式生产储油平台液压式浸没泵系统安装技术应用

2021-02-24朱传超常小龙武风晨

朱传超, 常小龙, 严 翼, 陈 果, 武风晨

(海洋石油工程(青岛)有限公司,青岛 266555)

0 引 言

陵水17-2深水半潜式储油平台(“深海一号”能源站)是世界首个十万吨级半潜式生产储油平台,用于我国首个深水自营大气田陵水17-2气田,该深水半潜式处理平台作业水深为1 420 m[1]。该平台由两部分组成: 一是船体部分,二是上部组块部分。整个平台的船体部分由底部浮箱和4个立柱组成,主要包括压载舱、凝析油舱、乙二醇舱、污油舱、淡水舱、柴油舱、空舱、机械处所、电气及机械设备间等,总高度59 m,排水量1.05×105t。天然气在生产和处理过程中会产生凝析油和含有的生产水,储存在相应的液舱内,需要增压设备将凝析油或污水进行循环处理或外输,由于储存舱室较深且操作空间小,安全稳定性要求很高,该平台的货油泵选用了液压式浸没泵[2]。另外,基于该平台其他设计因素的考虑,排载泵同样采用液压式浸没泵,与货油泵共用液压泵站。

在该项目的船体建造过程中,浸没泵系统安装是一项十分重要的工作,安装进度和质量将直接关系到该项目的成败,安装过程中虽然有厂家服务工程师的指导以及厂家提供的浸没泵安装通用指导手册,但是每个项目都有自身的特点,在实际安装应用过程中,还是存在一些问题和需要优化的事项。本文基于该项目浸没泵系统的配置,对液压式浸没泵系统的组成进行了论述,主要对浸没泵系统中的液压管线预制及安装、泵安装技术应用进行了研究,并进行了经验总结,提出了注意事项,以便为今后类似工程施工提供参考。

1 液压式浸没泵系统

该平台在船体的4个立柱内布置有4个凝析油舱、3个乙二醇舱、2个污油舱以及压载舱和其他舱室,底部环形浮箱由压载舱和机械处所组成。货油泵(凝析油泵、乙二醇泵和污油泵的统称)布置在相应的液舱内,排载泵布置在竖井和机械处所内,底部通过吸入盒和排载管线与压载舱进行连通,在每个立柱内配备一套液压泵站,为该立柱上的浸没泵提供动力。浸没泵详细配置如表1所示。

表1 浸没泵配置Tab.1 Configuration of submerged pump

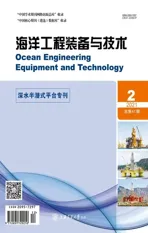

该项目的液压式浸没泵系统由液压泵站(HPU)、控制台、回油管等部件组成,图1所示为该船体一个立柱上的浸没泵系统布置,该系统的所有部件全部由设备厂家提供。其工作原理如下: HPU提供高压液压油,通过液压管线、控制阀组及泵柱内的液压管线达到泵头,液压油驱动泵头内的液压马达进而带动叶轮旋转做功,实现将液体排出[3]。

图1 浸没泵系统布置Fig.1 System of submerged pump

该系统中的液压管线制作及安装所需的材料全部由设备厂家提供,管线材质为不锈钢和双相不锈钢,整个预制和安装需要完全满足厂家提出的要求。液压管线分为3种类型: 高压进油管、低压回油管、控制管线,3种管线分别由不同管径、材质的管线组成。

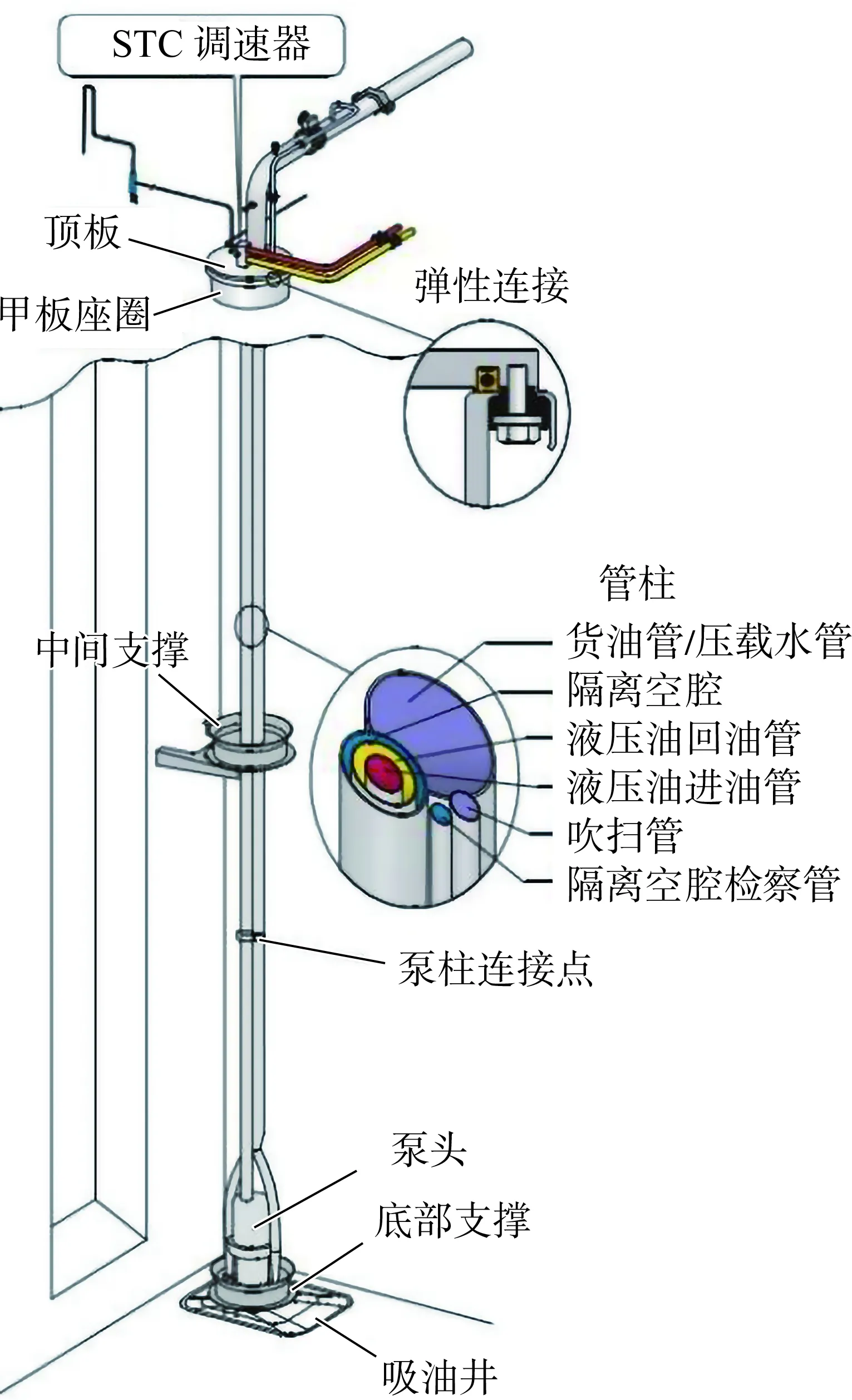

泵主要由多节管柱组成,管柱是由多种管线组成的管束,包括进回油管、介质输送管、吹扫管线、隔离空腔及检查管等,基于制作和运输要求,每根管柱的长度不超过6 m。最顶部的管柱上部装有顶板,顶板通过焊接与管柱成为一体,顶板通过与焊接在甲板上的座圈支撑进行连接来固定整个泵,顶板上包括了所有的管线连接口。最底部的管柱与泵头通过焊接或法兰连接,由底部支撑圈支撑,液压马达位于泵头内,液压马达浸没在液压油回油内,液压马达与单级叶轮通过一根短轴连接[4],中间部分则是管柱。根据浸没泵的长度,中间管柱没有或由一个或多个管柱组成,同时布置相应的中间支撑圈进行支撑。浸没泵结构如图2所示。

图2 浸没泵结构[5]Fig.2 Structure of submerged pump

2 液压管线的预制与安装

该项目选用的液压式浸没泵系统的液压管线所需的材料全部由设备厂家提供,包括管材、法兰、螺栓、O型圈、垫片、通舱件、弹性管夹、阀门等,管路设计由船厂负责,船厂按照厂家提出的要求进行管线的预制、安装等所有后续工作。根据该项目在管线预制安装施工过程中的实际应用,结合厂家技术要求和管线施工工序,各阶段施工技术和施工要点总结如下。

2.1 管线预制

该项目的液压管线材质为不锈钢、双相不锈钢材质,欧洲标准,厂家明确了管线预制技术要求,但如何将这些技术要求转换到实际施工中,需要做大量的准备工作和制订合理的施工工序。

(1) 加工设计。管线在进行加工设计时,在设备连接、穿舱等位置三维方向上设置适当的管线焊接现场口和管线余量。适当地增加现场口数量,可以降低管线安装过程中管线焊口的修改量,进而减少管线酸洗、试压等工作的重复进行。

(2) 管线弯管。为能够处理管线内部焊缝以及减少焊缝的数量,该系统的液压管线不允许管线与管线对接焊接,管线路径折弯处采用管线弯管的方式。管线弯管时需要注意弯管的尺寸精度和椭圆度要求,建议对弯管处弯管前后的壁厚进行测量。测量结果需得到厂家服务工程师的认可。

(3) 管线焊接。根据管线材质、管径、壁厚等要素,提前做好相应的焊接工艺评定和WPS审批,以避免因为程序问题影响施工。内部焊缝高度要满足要求,无损探伤比例要满足船级社及厂家提出的要求,检验合格的单管需要进行单管强度试验。

(4) 管线表面处理。管线表面处理包括两部分: 一是管线整体进行酸洗钝化,进行内壁清洁;二是管线表面的防腐处理。为避免酸液残留在管线内部,不允许采用管线串洗的方式对管线内部进行酸洗钝化,需要将预制完成的管线放入酸洗池、钝化池进行处理,钝化处理完成的管线做好防护,避免管线内部二次污染。管线表面采用喷涂油漆的方式进行防腐,对于不锈钢管线,位于室内的管线可以不进行油漆。

2.2 管线安装

预制完成的管线经钝化、油漆等作业后送至现场开始安装。

(1) 管支架安装。设备厂家对管支架的安装有严格的要求,结合本项目安装技术应用,关于管支架的安装需要注意以下两点: ①管支架的设计要满足厂家的要求,相关图纸提交厂家认可,以降低后续再增加管支架的风险。②管支架预先点焊在安装位置,待管线安装完毕后,通过调整管支架的高度,确保管线位于弹性管夹的中间位置,以减少修改工作量。

(2) 管线安装。现场口的管线在现场装配、焊接完毕之后,需要拆除,进行管线的单管试压、酸洗钝化、涂装等工作,然后再进行回装。由于整体管线连接完毕后,厂家服务工程师需要抽检管线内部的清洁情况,因此管线在安装时,法兰先不要进行禁锢,待整体清洁检查完毕后,统一进行螺栓的禁锢工作。另外,管线安装过程中需要注意管线内部清洁度的保护,采取如下措施: ①在管线连接之前,禁止将管口保护盖拆除;②管线或阀门拆除后,及时进行管口防护;③在螺栓未完全禁锢之前,法兰连接处做好保护。

(3) 管线密性试验及串油清洗。管线连接完毕并经服务工程师确认后即可开展管线气密性试验工作,试验介质为与使用时类型相同的液压油,在加注液压油之前,建议先用氮气做6 kg压力的气密查漏。气密性试验结束后,进行管线恢复,待整个液压管线系统连接完毕后,使用该浸没泵系统自带的HPU进行管线串油清洗工作。

3 泵安装

该项目所采用的液压式浸没泵是一种深井泵,由多个管柱组成,设备厂家提供了设备安装技术要求及通用的安装指导手册,根据每个项目的不同,又有所差别。对于该项目所采用的液压式浸没泵而言,安装技术分为2类: 排载泵和货油泵。结合实际安装技术应用,安装技术要点总结如下。

3.1 排载泵安装

每台排载泵由10节管柱组成,总高度为57.6 m,泵的总体安装逻辑顺序以泵壳为基准,由下而上进行定位,激光器安装在泵壳上,泵壳位于泵底座结构支撑与泵头之间,上部连接泵头,一侧连接排载管线。

(1) 甲板开孔尺寸。在结构分段设计、施工时,甲板、舱顶板的开孔半径尺寸要小于穿舱件(甲板座圈、穿舱管)的尺寸,该数值建议为100 mm,并在加设图纸上予以标注。提前开孔是为了使用激光器进行测量和定位;前期开孔尺寸小,是为了精确定位后再进行扩孔,避免出现更换甲板板的情况。

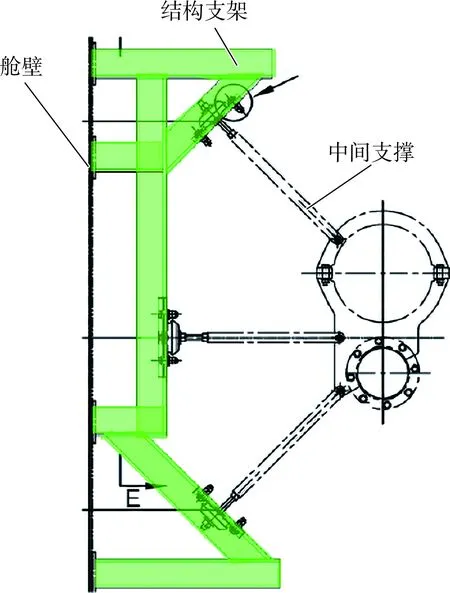

(2) 泵底座结构支撑和中间支撑结构支架的安装。泵底座结构支撑在结构分段制作阶段进行安装,安装时尽量保证底座的上平面水平,以减少安装泵壳时的调整量。中间支撑的结构支架在结构分段制作阶段进行安装,中间支撑在泵安装完毕后进行安装,可以通过调整结构支架上的开孔位置、中间支撑(上下一定范围内可以移动)的位置等方式,确保中间支撑有效连接。排载泵中间支撑如图3所示。

图3 排载泵中间支撑Fig.3 Middle support of discharge pump

(3) 甲板座圈、穿舱件的安装。甲板座圈、穿舱件在进行定位时,使用厂家提供的工装和测量工具,主要是满足两个数据: 一是泵壳、穿舱件和甲板座圈三者的上表面之间的距离;二是确保三者的上表面水平度,而不是单个上表面的水平度。在进行甲板座圈、穿舱件的焊接时,采取措施,控制焊接变形。

(4) 泵的吊装与组装。基于施工现场场地安排和吊机资源等原因,该项目的排载泵安装采用了单根管柱吊装、安装时以组装的方式进行安装,实践证明这种方式是比较高效的,基本上一天能够完成一台泵的吊装、组装等工作。相对于在地面组装3~4个管段后再进行吊装的方式,单根管柱吊装、安装时进行组装的方式有如下优点: 一是省去了组装胎架的制作,二是降低了管柱吊装翻身的风险,三是以垂直方式进行管柱组装更快捷。另外,在进行管柱吊装翻身时,建议采用两台吊机,以降低对管柱损坏的风险。

3.2 货油泵安装

货油泵分为凝析油泵、乙二醇泵和污油泵3种类型,每台泵都是由多个管柱组成的,其安装技术与排载泵有所不同,泵的总体安装逻辑顺序为以甲板座圈为基准,由上而下进行定位,激光器安装在甲板座圈上。

(1) 甲板开孔尺寸。基于货油泵的安装技术方案,甲板座圈的开孔尺寸按照甲板座圈的实际尺寸在结构分段预制阶段进行开孔,后续无须再进行扩孔。

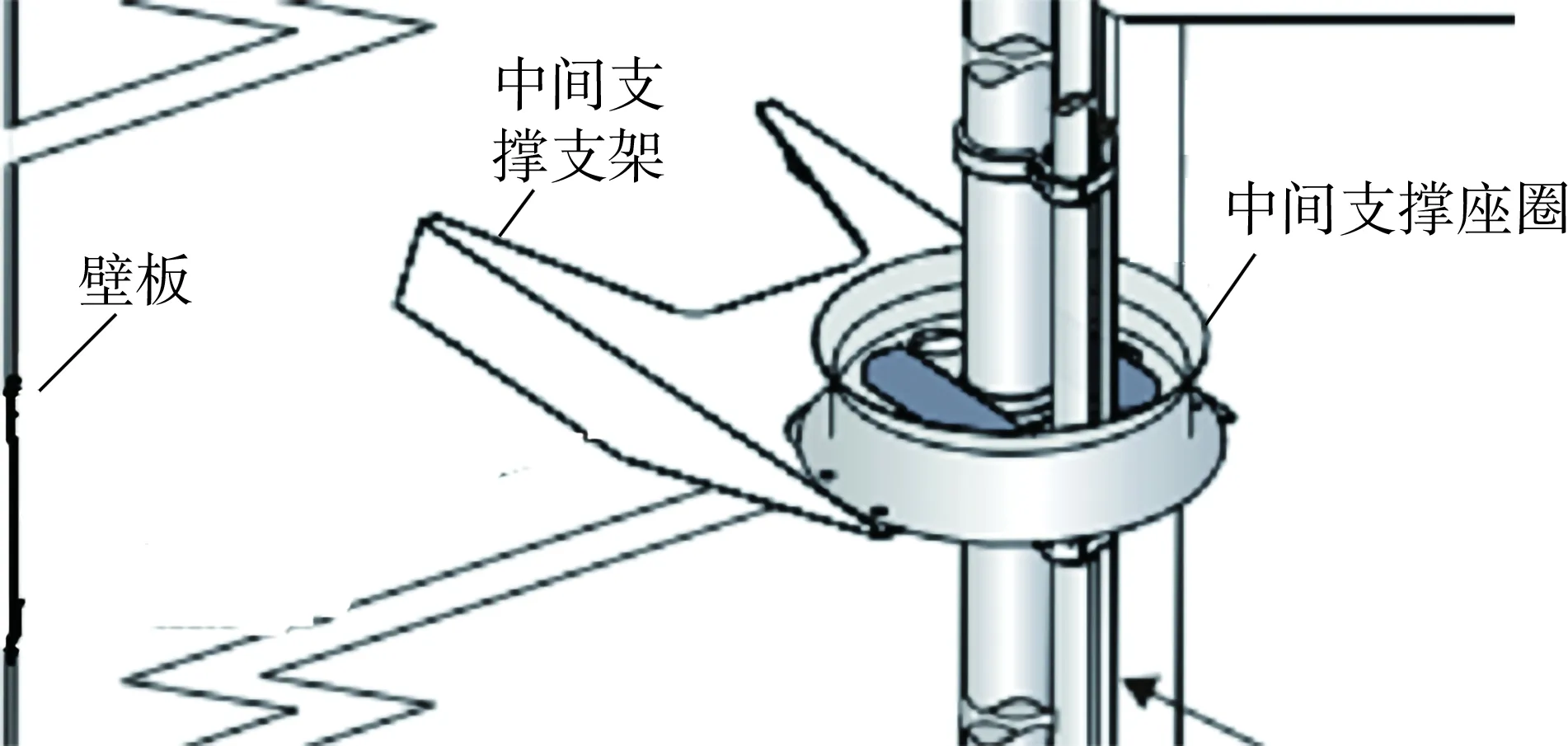

(2) 泵底座结构支撑和中间支撑结构支架的安装。该两项安装工作必须在甲板座圈安装完毕后进行,因此该结构支架在结构分段预制时进行点焊装配即可。货油泵中间支撑如图4所示。

图4 货油泵中间支撑Fig.4 Middle support of cargo oil pump

(3) 甲板座圈的安装、泵的吊装与组装与排载泵的安装方式相同。无论是排载泵还是货油泵,在进行测量时,是要求多个表面之间的平行度,而不是一个表面的平行度,主要是确保安装后的货油泵与底座支撑、中间支撑、甲板座圈的上表面都垂直。

4 结 语

在深入掌握设备厂家提供的安装通用指导书和各种技术要求的基础上,结合半潜式储油生产平台的结构形式和布置,有针对性地制订详细的安装技术方案,从项目开始阶段就采取措施,不断地进行总结和优化。通过对该系统安装技术的应用,进行了经验总结,能更好地为后续同类项目施工提供经验支持,降低施工风险,提高施工效率。另外,根据安装技术方案,结合施工资源编制的施工计划,更易于实施,有利于项目的进行。