深水半潜式生产平台建造期间的SCR立管安装技术应用

2021-02-24孙义韬常小龙周云军牛建华

刘 超, 孙义韬, 常小龙, 周云军, 牛建华

(海洋石油工程(青岛)有限公司,青岛 266520)

0 引 言

在深海油气开发生产过程中,由于结构形式简单,成本相对较低,钢悬链线立管(steel catenary riser, SCR)正逐渐成为首选立管形式。“深海一号”能源站是我国自主研发设计建造的全球首座十万吨级深水半潜式生产平台,坐落于海南岛东南陵水海域,作业水深约为1 400 m,设计要求30年不进坞,基于此设计要求,该平台采用的是SCR系统,也是国内首次采用SCR的深海气田。

作为深水半潜式生产平台生产和外输的关键设备,基于严格的设计要求,SCR建造要求高焊接质量、高精度安装和严格的防腐要求。建造过程中需要通过一系列的质量检验和验证,因此,其建造施工周期较长,需要精心组织实施。

本文以深海一号深水半潜式生产平台SCR建造为实例,通过介绍SCR安装、试压、通径试验和节点防腐等建造过程,对SCR陆地预制吊装过程进行总结。

1 SCR预制吊装

深海一号的SCR系统由6根立管组成,具体为1根18 in外输立管,12 in、 10 in生产立管各2根和1根6 in MEG立管。每根立管顶部连接上部组块的生产工艺管线,下部经过spool piece连接海管,除6 in MEG立管外,每根立管顶部和底部设置SDV阀和SSIV阀。平台浮箱处安装有立管接收器,建造阶段将立管布置安装至立管接收器前6 in左右停止,剩余spool piece管段需要海上平台就位后方可安装,用于连接海底管线,spool piece管通过法兰连接的方式连接立管及海底管线。本文仅讨论建造阶段SCR安装工作。

1.1 立管预制

由于运输原因,材料到货为一定尺寸的短管,根据材料到货的尺寸和安装设计方案,SCR需要由一段或几段短管预制成较长的一段。综合考虑本项目现场场地布置和吊车等因素,本项目立管每根设置成4段,预制后进行吊装,焊接接口共计94道(见图1和图2)。

图1 立管安装示意图Fig.1 Schematic diagram of installation of SCR riser

图2 立管预制焊口示意图(标注了焊口编号和焊接位置)Fig.2 Schematic diagram of prefabricated welded junction of SCR riser (marked with welded junction number and welding position)

在SCR预制时,应注意如下问题: ①立管材料为高强度钢,接口切割和坡口切割时,需要采用冷切割方式进行处理;②切割下料前,应做好材料的跟踪和标识并报验;③根据专用的焊接作业书施焊,焊工应持证上岗并进行专项培训;④焊接过程应做好专项记录,详细记录焊接人员、焊接方式、焊接工艺、焊接时间和焊材信息,便于跟踪;⑤立管预制结束,根据立管安装设计图纸,按顺序进行安装。

1.2 立管吊装

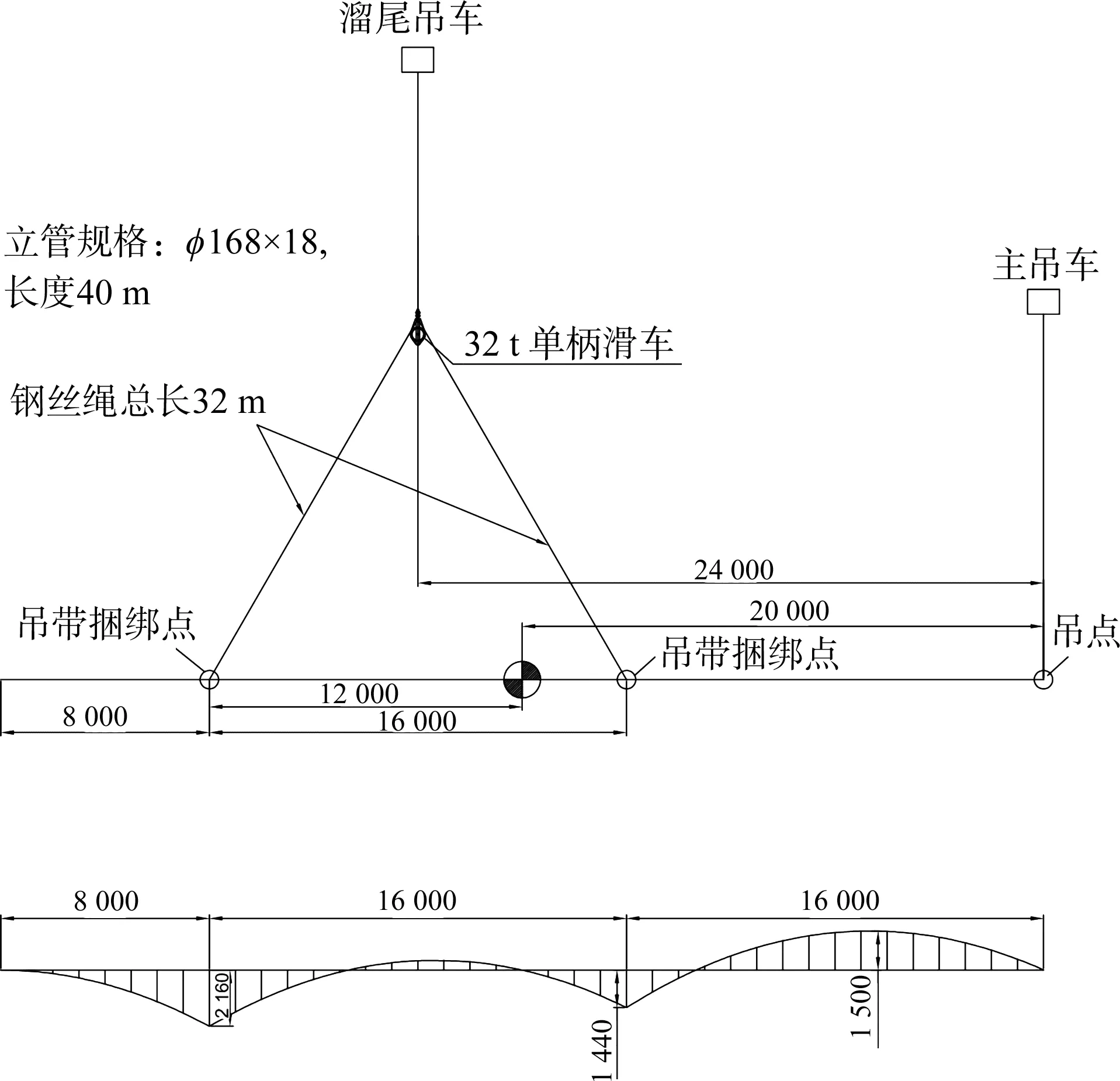

当立管吊起安装时,使用吊机进行吊装,预制后立管单根管长接近40 m,起吊安装作业时容易发生弯曲和变形,应出具专用施工方案对吊装作业进行规划,避免出现弯曲过大影响性能。本项目分析重量、重心后,使用两台吊机进行吊装,分析吊装过程弯矩变化情况,详细规划了吊耳的布置、吊车使用和吊索具的选用。吊装过程示意如图3和图4所示。

图3 立管起吊示意图和弯矩图(单位mm)Fig.3 Diagram of lifting and bending moment of SCR riser

图4 立管起吊45°示意图和弯矩图(单位mm)Fig.4 SCR riser at a lifting degree of 45° and bending moment

吊装安装的主要过程: ①按照方案布置好吊索具和吊车;②设置吊装警戒线,阻止无关人员进入吊装区域;③慢慢起吊,离地0.3 m后观察,确认无异常后继续作业;④将立管吊装至指定安装位置,使用倒链或牵引绳辅助精确就位;⑤在立管和结构物固定后,松开吊索具,移走吊车并清理场地。

相较于常规平台的立管陆地吊装,半潜式生产平台立管陆地吊装精度要求很高,因为水下SCR连接头有严苛的角度要求,如果出现安装角度偏差,将影响SCR连接疲劳使用寿命。在本项目中,SCR设计角度偏差值为±1°,为保证SCR能够以正确的角度安装,设计采用了安装立管接收器固定SCR连接头角度和假体试装提前验证SCR连接头角度是否正确的方法。因此,在安装立管接收器的过程中,需要特别注意立管接收器的设计标高和角度,安装立管接收器时应严格按照设计图纸安装,按照设计的焊接顺序焊接,控制焊接变形,并做好安装过程的尺寸检测。立管接收器安装完成后,应使用下部水体部分立管连接头假体和预制好的spool piece管进行试装,确保SCR连接头角度安装正确,确保海上SCR安装工作顺利完成。安装后的接收器及假体试验如图5所示,立管接收器角度设计如图6所示。

图5 安装后的接收器及假体试装Fig.5 Trial assembly of installed receiver and prosthesis

图6 立管接收器角度设计Fig.6 Design of the angle of the SCR riser receiver

2 立管试压

立管安装后,应组织开展管系试压工作,确保安装无漏点。深海一号平台立管的工作环境位于海底1 400 m水下,压力值要求很高。本项目的6根立管,试验介质为水,试验压力值范围为28 125~47 500 kPaG,对比常规的工艺管线,管线试验压力值很大。组织实施如此高压力值的试压,需要精心准备,确保安全顺利完成。

试验的主要工作步骤: ①做好警戒,设置安全警示标志,避免无关人员进入;②按照P&ID图纸和三维图纸检查立管安装和无损检验记录,确认安装无遗漏;③确认所使用的试压表和设备都已经做过标定和测试;④进行管线清扫;⑤按照试压图纸,依据试压流程在试压入口向管内灌水,直到管线系统最高位置的放空阀门有稳定的水流出;⑥逐步增加压力至设计试压压力值;⑦稳定压力,检查无泄漏,保持压力稳定60 min以上;⑧逐步减压和释放水介质。

由于试压压力值高,立管路径安装有SSIV阀门和SDV阀门等精密设备,试验时还需要注意: ①提前确认SSIV阀门和SDV阀门是否参与试压,在本项目中,除18 in外输管线外,SSIV阀门和SDV阀门不参与管线试压;②需要在SSIV阀门和SDV阀门靠近SSIV阀门侧增加一道黄金焊口;③参与试压的18 in外输管线SSIV阀门必须处于半开状态,待试压完毕后再将阀门全开;④试验压力应该逐渐增加,从25%到50%,再到75%,再到100%,当压力增加到50%试验压力时,应保持至少10 min。

3 立管通径试验

立管安装后,为了避免焊道或管道内有杂质影响后续立管使用,需要开展通径试验。通径试验所使用的屈曲探测器的测径圆板能够清除一部分管道内杂质,更为重要的是,能够通过屈曲探测器的测径圆板的损坏情况判断管道内焊道是否符合要求,是否会影响后续的立管通球试验和投产使用。

本项目选取的屈曲探测器的测径圆板为6 mm厚的铝板,铝板的强度较低并具有比较好的韧性,不会损坏立管内壁,选用的屈曲探测器的测径圆板的直径为立管最小内径的97%。

立管通径试验应在立管试压工作开始前完成,通径试验前必须完成管线清洗和吹扫工作。通径试验开始前,需要准备好所需的工机具,主要有绞车、钢丝绳、履带吊或叉车等。通径试验的主要操作步骤: ①使用清洁淡水冲洗管线直到立管内流出的水不含杂物;②准备适合试验立管直径的屈曲探测器,注意其测径圆板必须是新的,拖拉用绳选用直径为18 mm的钢丝绳;③施工人员站在立管顶部,将钢丝绳系在探测器一端,把钢丝绳从顶部放入立管直到钢丝绳一端达到立管底部,探测器另一端系回拉钢丝绳,并将探测器放入立管;④连接好后,用绞车拉探测器在立管中滑动,如果探测器卡在立管中,则用履带吊或叉车拉探测器另一端回拉的钢丝绳,把探测器拉回立管顶部;⑤通径操作时,探测器的速度在0.5 m/s和1 m/s之间;⑥清除立管内部杂物,观察测径圆板损坏情况并拍照,在业主认可后完成通径工作。

4 立管节点防腐

SCR工作环境恶劣,海水腐蚀性比较强,设计要求30年不进坞维修,因此SCR的防腐要求非常严格。在本项目中,由业主供货的立管管段已经做了3LPP(3层聚丙烯)的防腐保护。在建造安装过程中,需要把立管焊接节点部分的3LPP防腐层破坏进行立管安装施工,待安装和试压结束后,采用特定工艺重新对焊接节点部分做防腐保护。立管节点防腐做不好,很容易成为立管整体防腐的“短板”,进而影响整体使用寿命。

在本项目中,对立管节点修复使用液态环氧底漆+聚丙烯热缩带材料,防腐涂层包括三层结构: 底层为液态环氧底漆,中间层为聚丙烯胶黏剂,最外层为高密度聚丙烯。防腐节点结构详图如图7所示。

图7 防腐节点结构详图Fig.7 Structure of LE+PP HSS coating

节点防腐涂层三层结构总厚度不小于2.75 mm,其中环氧底漆厚度不小于250 μm,中间层不小于1.5 mm,外层背材厚度不小于1.0 mm。

节点防腐施工主要分为节点表面处理和节点防腐材料安装。节点表面处理需要使用喷砂除锈,其详细的施工步骤如下: ①检查钢管表面缺陷油脂及污染物并清洗,必要时,使用紫外灯检查油污;②使用加温装置,使钢管表面温度大于10℃,同时高于周围露点温度3℃;③检查磨料符合标准要求;④开始喷砂作业,对水平放置的节点,推荐使用封闭循环喷砂系统,对垂直的节点,采用手持循环喷砂系统;⑤喷砂后洁净度根据ISO: 8501-1标准进行检验,需要达到SSPC SP-10级别;⑥表面轮廓根据ISO: 8503-5标准进行测量。

节点材料安装主要分为底漆涂刷、加热和热缩带安装,其详细的施工步骤如下: ①对喷砂后的钢管表面和邻近3LPP提前打磨的区域进行清理;②将混合好的环氧树脂涂覆在钢管表面,底漆需要覆盖钢基材表面且不能涂抹在主体涂层上,过程需要检测底漆厚度;③钢管表面温度需要控制在30~60℃,使用中频线圈进行加热;④底漆涂刷后,需要加热到175~190℃,便于底漆固化,与底漆搭接的3LPP区域需要加热到125~150℃;⑤预热热缩带封口片,开始缠绕热缩带,缠绕热缩带时需要对中以保证热缩带收缩后与两侧主体涂层有至少50 mm的搭接;⑥聚丙烯热缩带需要根据厂商的推荐进行烤制,选择合适的压辊赶压热缩带直到无凹痕、褶皱和气泡。热缩带安装后两侧需要溢胶,此过程要保证无冷点;⑦待热缩带自然冷却至环境温度后,进行检验。

5 结 语

本项目设计的6根SCR,总体长度约为600 m,施工周期约为130余天,中间的施工环节包括预制、无损检验、吊装安装、通径试验、节点防腐、试压、spool piece试装等。鉴于SCR的特殊性,对建造方的焊接质量和安装精度以及施工组织均有很高的要求,如施工过程中出现重大焊接或试压质量问题,会直接影响项目整体的完工交付。深海一号项目立管陆地预制安装过程,项目人员科学组织各个施工环节,严格控制施工步骤,针对施工尺寸控制难点采用了有针对性的控制措施,保障在较短时间内完成了立管预制吊装工作。

随着我国深海油气开采步伐的不断加快,将会有第二座乃至更多的深水半潜式生产平台开始建造。SCR作为深水半潜式生产平台的生产和外输通道,是深水半潜式生产平台的重要设备,后续的项目管理人员应对SCR施工管理提高重视。本项目通过科学规划设计方案,精心组织资源实施,成功完成6条SCR安装,总结了经验和教训,其成功实施对后续项目中类似SCR的安装有着重要参考价值。