深水半潜式生产平台建造期间的锚泊设备安装技术应用

2021-02-24朱传超牛建华杨锦驹

李 勇, 朱传超, 牛建华, 杨锦驹, 刘 超

(海洋石油工程(青岛)有限公司,青岛 266500)

0 引 言

在海洋油气开发生产过程中,用于油气开发生产的各种设施需要长期固定在一个位置,对于浅海区域来说,一般采用固定式导管架或升降式桩腿的方式;而对于深海区域来说,主要是采用动力定位、锚泊定位或者2种组合的定位系统来确保该设施的定位。“深海一号”能源站是我国自主研发设计建造的全球首座10万吨级深水半潜式生产储油平台,坐落于海南岛东南陵水海域,作业水深约为1 400 m,满足30年不进坞的设计需求,基于设计要求,该平台采用的是锚泊定位系统[1]。

对于建造一座半潜式平台而言,锚泊设备作为该平台中最重要、最关键的一项设备,如何确保在既定的工期内高质量地完成锚泊设备的安装工作,顺利交付到调试和使用中去,是该建造项目需要重点考虑的问题。本文以一艘深水半潜式生产储油平台建造项目为例,从锚泊设备的组成、各组成部分的安装工艺以及安装实施等方面进行了描述,另外对该设备安装施工过程的经验进行了总结。

1 锚泊设备组成

对于深海半潜式平台,需要长期在固定海域进行作业生产,锚泊系统属于永久性锚泊系统,一般不采用解脱的方法来规避恶劣海况[2]。锚泊系统一般由锚链绞车及其驱动控制系统、导览器、锚链和海底锚固4部分组成,其中海底锚固的安装以及锚链的连接属于海上施工内容,其他3部分的安装及调试工作主要在陆地建造期间完成。

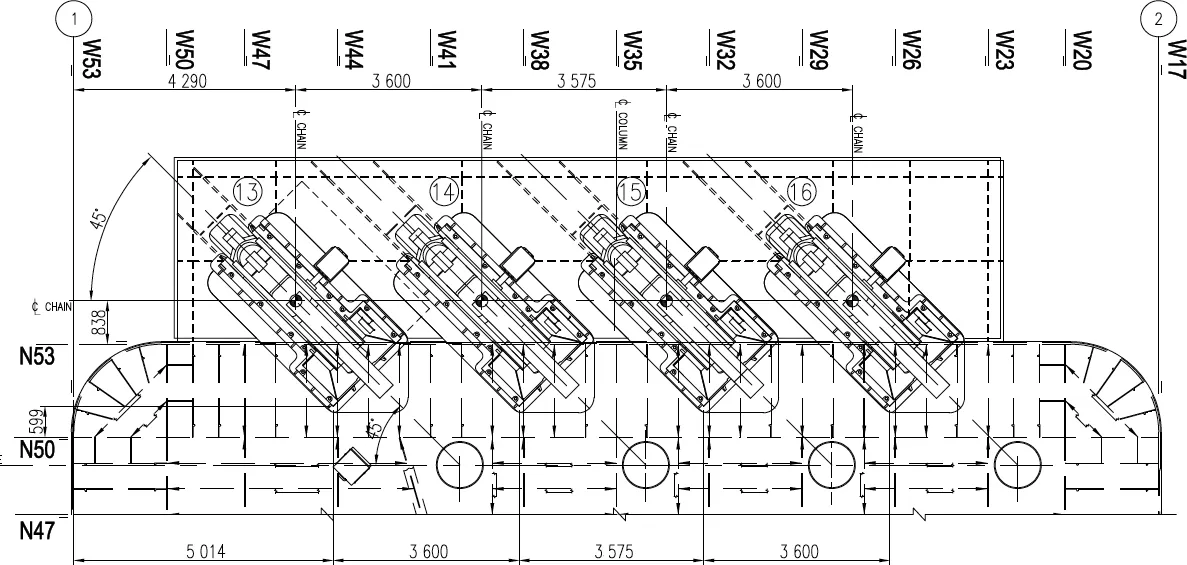

“深海一号”能源站由船体和上部组块2部分组成,船体由底部环形浮箱和4个方形立柱组成,锚泊设备均匀地布置在船体的4个立柱上。该深水半潜式生产平台配备的锚泊定位系统采用液压控制系统,用于操作和控制16根直径为157 mm的R5有档锚链的收放,以进行锚泊定位。平台共有16台锚机,每4台为一组,平均分布在4个立柱的顶部,每4台共用1套液压驱动及控制系统。每套锚泊设备包括1台锚机、1套锚链、1个导链器以及1个锚链舱,每4台锚机为一组,每组配置1套液压动力单元(HPU)、1套冷却器、1套控制系统和操作台,以及相应液压管线。其中1个立柱顶部锚泊设备布置如图1所示。

2 锚泊设备安装方案

在锚泊设备安装过程中,根据整个平台的建造计划以及安装工艺要求,其相关组成部件需要按照一定的顺序进行安装,比如,锚机的安装定位需要以导缆器为基准进行定位。在收放锚链工作过程中,导链器、锚机本体、锚机基座以及船体结构等部位将产生很大的作用力,因此安装精度要求非常高,尤其是导链器、锚机的锚链线、锚链筒导向入口三者在同一条线上[3]。锚机底座的平整度需要满足基座表面1 mm的精度要求,以及锚机安装的3 mm/m水平度要求。

按照该套锚泊设备的安装施工顺序,从导链器、锚机基座、锚机、液压管线到锚链安装,对各个施工流程的安装方案及注意事项如下所述。

图1 锚机布置图Fig.1 Layout of windlass

2.1 导链器安装

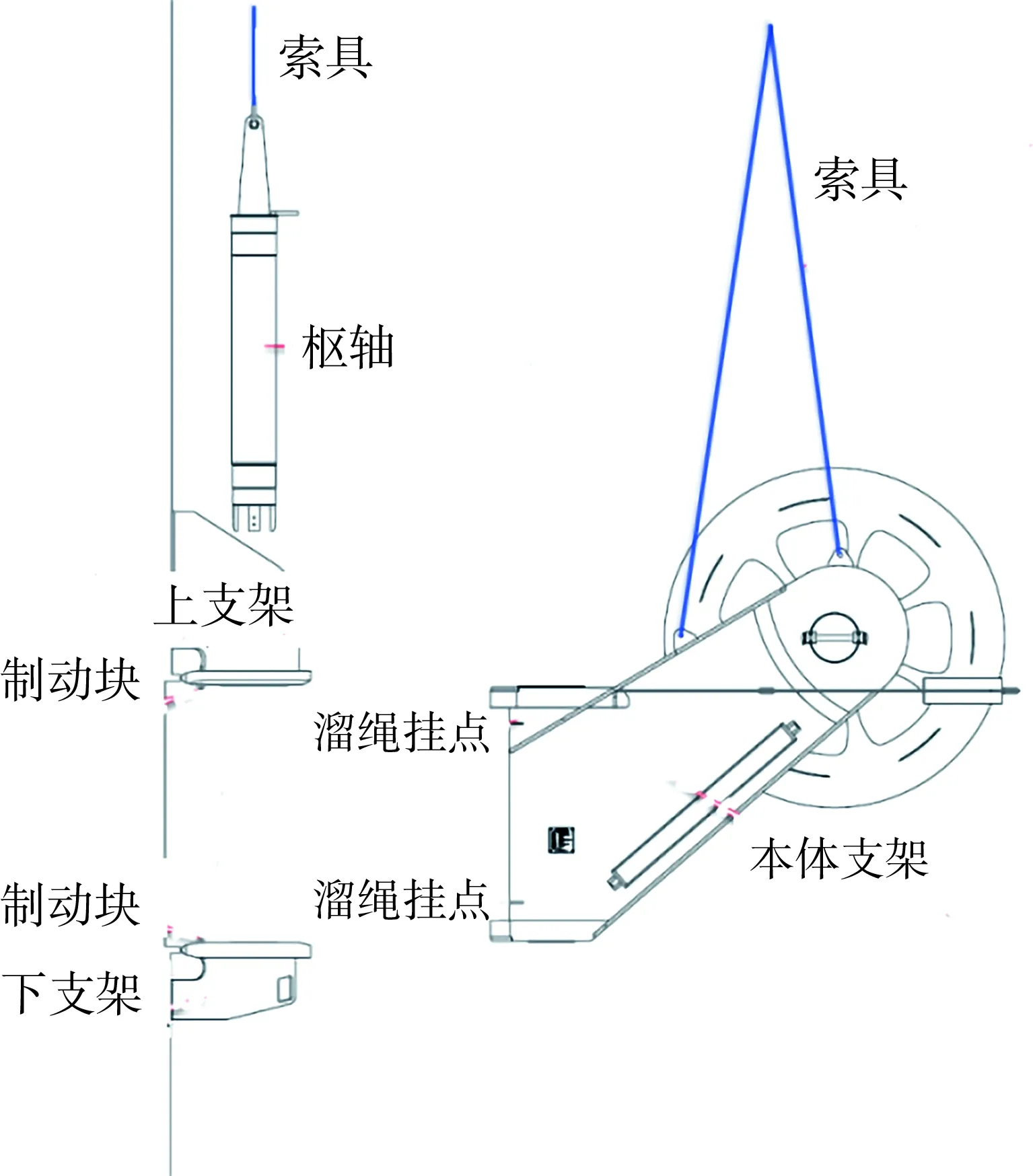

导链器由上支架、下支架、轴及导链器本体组成,作为锚泊系统设备中安装的基准,该项工作建议在分段制作阶段进行。

上、下支架安装时需要使用设备厂家配套提供的假轴,首先将假轴和上下支架组装完毕,确保上下支架之间至少3处的距离在技术要求之内,即确保上下支架的加工面是平行的。组装完毕后的支架进行吊装定位,在进行焊接前,通过提升和下放假轴的动作,确保假轴可以顺利地插入,焊接过程中需要定期检查支架之间的尺寸,采用合适的焊接工艺和防止变形措施,比如焊前预热、焊后缓慢降温等措施确保焊接变形不超出设计要求。

在安装导链器之前,首先用轴对安装完毕后的上下支架进行试装,轴可在自身重量的作用下滑到底部支架。安装过程如下: ①使用2台吊机分别吊装轴和导链器,将导链器本体支架置于上下支架之间,通过溜绳进行位置调整,安装示意图如图2所示;②将轴放入上支架并旋转到位,使轴导向支架凹槽;③不断下放轴,通过调整导链器本体支架的位置,直到轴下落到下支架的上表面;④插入锁销,保持轴在正确的位置;⑤进行摆动试验,将导链器旋转到最大角度,旋转平稳,导链器与支架之间无卡擦现象;⑥进行适航吊点支架的安装;⑦为防止导链器旋转造成设备损坏的风险,通过使用适航吊点固定确保导链器不旋转。

图2 导链器安装示意图Fig.2 Installation of chain guide

2.2 锚机基座安装

锚机下方的结构基座由船厂制作而成,在进行基座制作时,需要控制基座的焊接变形,以提高安装精度。另外,在设计时,基座结构的上顶板厚度需要预留一定的余量,以确保上顶板的厚度在机加工铣平后能够满足设计要求,该平台的锚机基座上顶部厚度设计余量为10 mm。

在锚机基座定位安装之前,确保周边的结构焊接施工完成,避免后期焊接导致甲板变形进而影响基座及锚机的安装精度。基座的定位确保基座、导链器、锚链筒三者的中心线在一条直线上,可以采用拉钢丝的方式进行定位。在进行基座结构焊接时需要采取适当的焊接措施,以控制焊接变形,比如调整焊接顺序、预热及缓慢降温等措施。

对于锚机基座安装后的调平是采用机加工还是浇筑环氧树脂的方式,项目组织各方人员进行了多次讨论,最终基于如下考虑采用了机加工铣平的方式进行调平,并取得成功: ①该平台采用的锚机不同于常规船用锚机,锚机下表面与基座为大面积接触,而不是常规锚机的多个小面积接触。②锚机直接安装在钢结构上,较锚机安装后再进行环氧浇筑的方式便于现场施工。③综合施工工期和成本考虑。

2.3 锚机安装

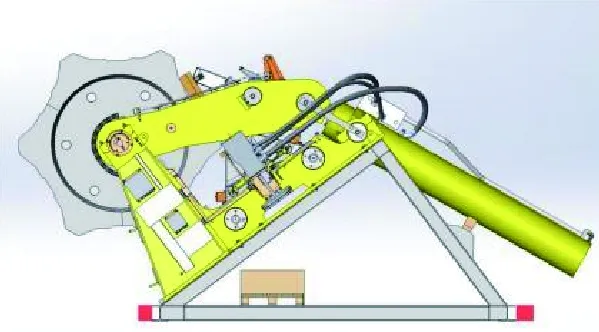

为方便运输,锚机下方装有运输框架,如图3所示,在吊装及安装时需要将锚机调整至水平状态。结合现场施工经验,对厂家给出的吊装调平方案进行了优化,由原来使用2台吊机进行调平改为使用1台吊机进行调平,将锚机调平和安装作为一个连续作业进行考虑,并且节省了临时基座的制作。具体方案: 锚机液压缸一侧的2个吊点使用2个10 t手拉葫芦作为调平和吊装锁具,并配备2根保护吊装锁具,锚机起吊后,通过调整手拉葫芦的链条将锚机调整至水平状态,然后进行起吊安装,如图4所示。

图3 锚机存放示意图Fig.3 Schematic diagram of windlass storage

图4 锚机调平吊装示意图Fig.4 Schematic diagram of installation of windlass

止推的安装,止推包括止推垫和楔块两部分组成,止推垫可以在锚机安装之前焊接在基座上,待锚机安装后再进行楔块的安装,以减少焊接对锚机内部电子元件的损害。但基于如下2方面的考虑,该平台采用的是止推垫和楔块在锚机安装完毕后同时进行安装的: ①楔块安装后也存在焊接作业,可以通过电子原件进行临时接地等措施解决由于焊接引起对锚机内部电子元件损坏风险的问题;②止推垫和楔块同时进行安装,便于两者之间的装配;③止推垫和楔块的安装不影响锚机系统的调试工作,因此可以调整工序,将主要工作提前进行。另外关于止推垫、楔块的平面度以及两者之间配合间隙的要求,经过该工程实践及应用,采用等离子切割后平面度即可满足要求。

2.4 液压系统安装

锚机液压系统由液压动力单元(HPU)、液压管线、阀门、冷却器、控制系统等部分组成,每个立柱上配备1套液压动力单元,同时为4台锚机提供动力。液压管线的材质为不锈钢材质,管线预制、安装等施工过程与常规管线施工没有太大区别,需要注意的是,经与厂家沟通,该管线试压介质采用水即可,管线内壁无须进行酸洗,但管线需要串油清洁,清洁标准清洁度达到NAS 8。

2.5 锚链安装

每条锚链由尾链(直径64 mm,长度26 m)和信息链(直径157 mm,长度183 m)2部分组成,两者通过卸扣进行连接。尾链通过卸扣与锚链筒里的耳板进行连接,信息链穿过锚机、导链器后先使用锁具回接到锚机操作平台上进行临时固定,待该平台海上就位后再进行下放,与提前安装完毕的海底锚缆进行连接,进而固定平台的位置。

锚链的安装是在锚机调试完毕后进行的,利用锚机自身动力回收和下放信息链[4]。综合现场吊机资源以及安装计划,该平台采用先安装,再吊装信息链并与尾链连接回收信息链的方案。安装过程如下:

(1) 用吊车起吊尾链的顶部,缓慢将尾链放入锚链舱,待尾链末端到达锚链舱底部时,采用措施将尾链顶部进行固定,然后将尾链末端卸扣与固定耳板连接。

(2) 用1号吊机连接50 t/50 m的吊带从平台上穿过止链器去连接信息链的首端,用2号吊机吊住信息链前段一部分,送到锚链孔正下方,然后1号吊机起吊信息链。

(3) 通过2号吊机多次倒送,起吊1号吊机,当信息链通过止链器一段后,用止链器将信息链锁住。

(4) 1号吊机趴杆,将信息链铺在提炼器链轮上,信息链首部链环与尾链末端链环通过卸扣进行连接,采用融铅灌注的方式。

(5) 打开止链器,启动锚机,采用提升的方式回收信息链,将信息链回收到导链器上方位置,同时需要2号吊机进行配合倒送信息链。

(6) 连接牵引绳,穿过导链器,启动锚机下放信息链,使信息链穿过导览器。

(7) 信息链末端连接固定锁具,并提升固定锁具,按照图纸要求将信息链提升到设计位置,对信息链进行固定。

3 结 语

作为我国自主研发设计建造的全球首座10万吨级深水半潜式生产储油平台,在建造过程中,该平台锚泊设备的安装技术实际应用综合了设备厂家提供的安装指导书、类似设备的安装经验以及现场多年的设备安装经验等多方面的知识,无论是项目管理还是技术方面,有很多值得总结的地方。

3.1 基座调平

在施工准备阶段只考虑了锚机基座与锚机之间的连接面的平整度问题,通过多方论证采用了机加工的方式,但没有考虑锚机基座下表面与船体主甲板之间的间隙问题。基座是按照与船体连接部分也为平面钢板考虑的,即整个基座类似于一个箱型结构,但在基座制作时,很难控制上下表面的平整度,且船体甲板在进行制作时也存在变形,这就造成基座下表面与船体甲板贴合度不好,存在缝隙,不满足技术要求。经过多方讨论,最终确定采用浇筑环氧树脂的方式解决这个问题。

在进行锚机基座和主甲板结构设计时,进行优化,可以避免出现此问题的发生,比如取消基座下表面钢板,增加船体甲板的厚度和强度,将基座上的结构直接焊接在船体甲板上。

3.2 震动

该平台的锚泊设备通过液压油提供动力,液压管线连接锚机和液压动力单元。在锚机运行收放锚链时,液压管线与设备连接处法兰出现垫片破损进而发生泄漏的问题,进而被迫中止工作。对于该问题的发生,经过多方人员的讨论,产生该问题的原因如下: 锚机及液压动力单元产生震动,在长时间连续运转情况下,引起法兰连接处螺栓松动,进而法兰密封面错位或者出现间隙,从而导致O型圈被高压液压油冲出,遭到破坏,使法兰密封失效。为确保锚泊系统正常运行,继续海上锚系连接工作,在此情况下采取了如下措施: ①解除液压动力单元上与液压管线连接的液压阀块的硬性固定,以及靠近设备处液压管线的硬性固定,释放震动引起的应力。②更换O型圈,并且连接处的螺栓做好放松措施,更换成放松螺栓。③在锚泊设备工作时,安排人员进行监护,及时对有松动迹象的螺栓进行禁锢。

上述措施只是临时应急处理方案,为从源头上解决这一问题,应综合管线与设备的震动分析、管线应力分析、管线与设备连接型式等多方面进行考虑,彻底解决。

3.3 项目管理

该平台的陆地建造工期只有15个月,且吨位大,建造工作面临着巨大的挑战。其中锚泊设备的安装和调试工作只有短短3个月的时间,且锚泊设备系统能否顺利完成将直接影响该平台的交付和海上连接等后续工作的开展。通过在项目管理上采取的一系列措施,有效地化解了一系列的问题: ①编制合理的计划,做好各专业施工之间的有效衔接,加强计划的管控和执行,出现偏差时,及时分析原因进行适当调整,但重要节点计划不能推迟。②确保资源的可用性,提前落实施工资源并进行锁定,比如铣平设备、环氧浇筑、串油清洁、吊机等资源。③遇到问题快速解决,成立含设计、厂家、施工、船级社等各方人员的团队,对于施工过程出现的问题,集体讨论快速寻求解决措施。

半潜式生产储油平台作为深海油气开发的重要设备,随着我国深海油气开采步伐的不断加快,会有第二座乃至更多的半潜平台竖立在南海中。锚泊定位设备作为该类型平台上的重要设备,通过首次建造实践,总结了经验和教训,其成功实施对后续类似锚泊设备的安装有着重要参考意义,也为后续设计优化,安装方案提升等技术方面指出了一个方向。