多尺度孔隙结构热障涂层高温服役导热演变模拟*

2021-02-11曾圣聪高培虎李晓航

曾圣聪,金 灿,高培虎,李晓航,杨 忠

(1.西安工业大学 材料与化工学院,西安 710021;2.陆军驻西安地区某部,西安 710032)

热障涂层广泛应用于先进燃气轮机和航空发动机的热端部件,以提高发动机的效率和稳定性[1-3]。氧化锆因其低热导率而常被用作热障涂层材料。而氧化锆在高于950 ℃的温度下会发生相变,导致内应力增加,体积膨胀。从高的使用温度冷却到室温后,氧化锆涂层会形成较高的拉应力,经过多次高温冷却循环后,积累的内部拉应力将超过氧化锆的强度,最终涂层形成裂纹导致失效。因此通过在氧化锆中掺杂稳定剂的方式,如Y2O3、MgO、CeO2和CaO可以防止氧化锆在高温下发生相变[4-5]。Y2O3是目前应用最广泛的稳定剂,常使用质量分数为6%~12%的Y2O3作为稳定剂[6-9],特别是添加8 mol的Y2O3所制备的YSZ(8YSZ)具有稳定的立方结构。同时,8YSZ在1 000 ℃时的热导率为2.3 W·m-1·k-1[10-13]。而常用热障涂层制备方法有电子束物理气相沉积(EB-PVD)和等离子喷涂(APS)。等离子喷涂制备的8YSZ热障涂层,拥有比块体8YSZ低得多的热导率,可起到很好的隔热效果,主要是因为等离子喷涂涂层具有典型的层状结构特征,在沉积的粉末之间有许多未结合区,有利于热障涂层获得更低的热导率、更好的隔热效果[14-15]。因此,为了进一步降低热障涂层的热导率,可以通过额外添加造孔剂进一步提高孔隙含量,如聚丙烯(PP)、聚甲基丙烯酸甲酯(PMMA)、高密度聚乙烯(HDPE)等可在热障涂层中引入微米和几十微米的较大尺寸封闭孔隙[16]。文献[17]使用具有纳米核壳结构的YSZ中空球形粉末,通过大气等离子喷涂制备了具有纳米和微米尺度的热障涂层。 文献[18]使用聚酯粉末在热障涂层中形成了数十微米尺度的大孔隙,其孔隙率约为40%,在1 100 ℃时的导热系数非常低,约为0.3 W·m-1·k-1。因此,在热障涂层中引入封闭的孔隙将有利于降低涂层的热导率,提高涂层的隔热性能。然而,陶瓷在烧结过程中气孔会逐渐愈合。此外,在热障涂层中,使用温度变得越来越高,当接近烧结温度时纳米尺寸的孔隙会使材料的烧结活性变强,纳米级小尺寸孔隙会因为烧结而消失,导致涂层的热导率会增加[19-20]。

因此,在纳米和微米尺度上研究具有多尺度孔隙结构的热障涂层在高温下长期服役后热导率的演变机制有利于解决涂层服役后热导率升高的问题,提高涂层的隔热性能。本文拟构建具有微米和纳米级多尺度孔隙结构的热障涂层,模拟涂层在1 100 ℃下高温服役不同时间后,涂层导热能力的变化,探究了具有微纳米多尺度孔隙结构热障涂层在1 100 ℃下长期服役后热导率的演变机制,为热障涂层的孔隙结构设计调整以及涂层的稳定化研究提供理论依据。

1 实验方法

1.1 建立模型

根据热障涂层的实际结构,构建了由基体、粘结层和陶瓷层3部分组成的模型,模型基体的直径为12.6 mm,厚度为2.6 mm;粘结层和陶瓷层的直径为12.6 mm,厚度分别为0.1 mm和0.2 mm。图1为热障涂层扫描显微结构以及实际热导率测试试样。为方便模拟,假设孔隙为球形,孔径分别设置为0.3 μm、3 μm和30 μm,三种尺寸的孔隙呈现层状分布,孔隙个数分别设置为1000、500和100。通过式(1)可以计算得到涂层的孔隙率为5%。通过调整不同尺寸孔隙的数量将孔隙率调整为5%、10%、15%和20%,模型如图2所示。利用HYPERMESH软件对模型进行网格划分,基体和粘结层选择四边形网格划分、陶瓷层采用的三角形网格划分,全局尺寸为1, 模型网格划分如图3所示。孔隙率计算公式为

图3 模型网格划分

(1)

式中:P为孔隙率;r为涂层半径;h为涂层厚度;r1、r2、r3分别为三种球形孔隙的半径;N1、N2、N3分别为三种孔隙个数。

1.2 材料参数及边界条件

根据实际工况,模拟服役温度为1 100 ℃,设置的边界条件为:将涂层顶端设置为热源高温区域,温度为1 100 ℃;基体底部为冷端,温度设置为25 ℃,通过热端和冷端(基体)热流的温度差,模拟热障涂层的热传导过程,通过Ansys软件模拟结果,可以计算出构建的多尺度孔隙结构热障涂层的等效热导率[21-22],等效热导率的计算公式为

(2)

式中:q为热通量;d为热传导总距离;ΔT为温度变化;J为热流。

为模拟长时间的高温服役环境,在边界条件温度设置好以后,将Analysis settings中的时间修改为1 d、10 d、20 d、30 d、45 d、60 d、90 d。这样可以得到不同时间下高温服役的模型热传导过程以及其热导率。

材料参数设定见表1,(a)为陶瓷层材料的参数设置、(b)为粘结层材料参数设置、(c)为基体材料参数设置、(d)为孔隙材料参数设置,基体和粘结层的热传导系数设置为14.7 W·m-1·k-1、陶瓷层热传导系数为2.3 W·m-1·k-1、孔隙热传导系数设置为0.025 7 W·m-1·k-1(近似于空气)。

表1 材料参数

2 结果与分析

2.1 温度及热通量分布

温度设置为25 ℃、25~200 ℃、25~600 ℃、25~1 000 ℃、25~1 100 ℃。陶瓷层8YSZ材料的热传导系数选择2.3 W·m-1·k-1,孔隙的热传导系数选择0.025 7 W·m-1·k-1。图4为涂层在1 000 ℃时的温度分布云图。

图4 温度分布云图

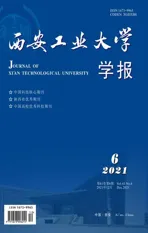

从图4中可以发现,模型的热传递呈现一个梯度分布的状态,当零件承受1 000 ℃的高温时,陶瓷层的温度最高(达到891.67 ℃),粘结层次之(达到566.67 ℃),基体温度最低(为133.33 ℃),这说明陶瓷层在高温下服役时对基体起到了良好的保护作用。图5是涂层在1 000 ℃时的热通量分布云图,从图5中可以发现,涂层外围传热一致且涂层的热通量大致为2.591 1×106W·m-2,在整个陶瓷层的传热过程中,孔隙的传热较低,热通量为7.301×105W·m-2,而其他位置传热基本一致,这说明孔隙的存在降低了涂层的传热,提高了涂层的隔热效果。

图5 热通量分布云图

2.2 热导率演变机制

图6是在不同温度下、具有不同孔隙率的热障涂层中陶瓷层的等效热导率。从图6中可以发现,热障涂层的热导率随着温度的升高而降低。同时,热障涂层的热导率随着孔隙率的增加而降低。说明孔隙的存在降低了热障涂层的导热系数,提高了热障涂层的隔热效果。

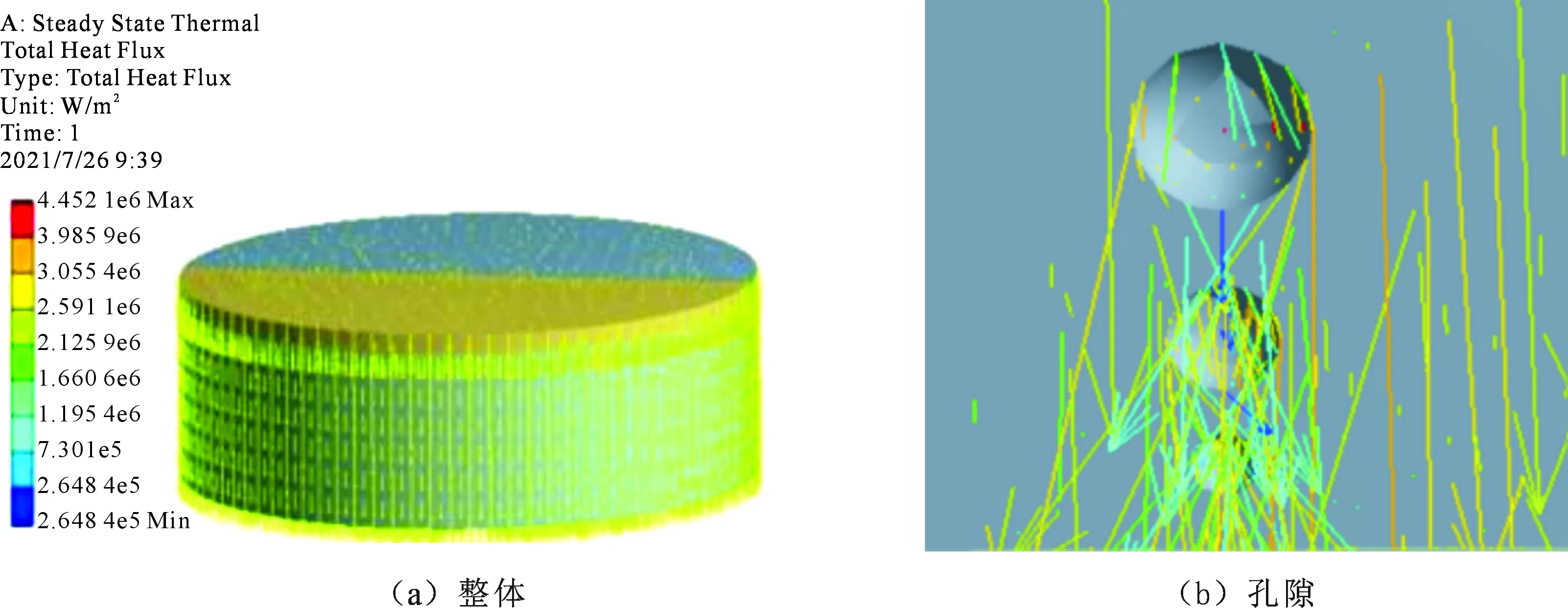

图7是具有不同孔隙率的热障涂层在1 100 ℃下服役不同时间后1 100 ℃时的热导率。从图7中可以发现,热障涂层的热导率随着服役时间的增加而增加,这是因为随着使用时间的延长,沉积在的热障涂层边界颗粒之间的纳米级小尺寸孔隙的一部分将消失。而当服役时间到达60 d后,热障涂层的热导率趋于稳定,这是因为涂层中微米和几十微米的大孔不会消失,因为热障涂层颗粒之间的扩散无法穿透微孔尤其是几十微米的大孔。因此,在1 100 ℃下服役约60 d后,多尺度孔隙结构热障涂层的热导率趋于稳定,趋近于块材的热导率。此时,随着服役时间的进一步延长,多尺度孔隙结构热障涂层的热导率将趋于稳定,不再变化,最终保证燃气轮机的稳定运行。

图7 不同孔隙率热障涂层服役前后热导率演变曲线

3 结 论

1) 利用Ansys有限元仿真软件进行模拟,研究了具有多尺度孔隙结构的热障涂层在1 100 ℃下长期服役导热特性,探究其演变机制,为热障涂层的孔隙结构设计调整以及涂层的稳定化研究提供理论依据。

2) 多尺度孔隙结构热障涂层的热导率随着温度的升高而下降,随着孔隙率的升高而下降,随着服役时间的增加而增加。未服役热障涂层在孔隙率为5%、10%、15%、20%时的热导率分别为2.04、1.98、1.94、1.88 W·m-1·k-1,当服役时间到达60 d后涂层热导率升高至2.29、2.27、2.26、2.24 W·m-1·k-1,涂层热导率趋于稳定,接近于块材的热导率。