石墨烯基薄膜作为固体润滑材料的研究现状及展望

2021-02-02赖振国高凯雄

赖振国 ,贾 倩,高凯雄 ,强 力 ,张 斌

(1.中国科学院兰州化学物理研究所 材料磨损与防护重点实验室,兰州 730000;2.中国科学院大学材料与光电技术学院,北京 101408)

0 引言

2004年,Geim等[1]利用机械剥离法首次制备了单层石墨烯,并从理论上预言了石墨烯优异的力、热、光、电等性能,此后,越来越多的科研人员参加到石墨烯的制备和性能研究中。研究发现,在微纳器件[2]、复合材料[3]、传感器[4]及储能[5]等方面,石墨烯基材料都表现出优异的性能和潜在的应用前景。尤其在润滑方面,石墨烯因其机械强度高、厚度薄、层间剪切力低以及具有很高的稳定性,成为最有希望应用于微纳机械系统的润滑材料[6−7]。

本文聚焦于石墨烯基薄膜作为润滑材料在摩擦学方面的研究。首先介绍了石墨烯基薄膜材料的主要制备方法;其次,阐述了石墨烯基薄膜作为固体润滑材料的摩擦学性能研究进展;最后指出其作为固体润滑材料应用时必须解决工业化生产和摩擦机制研究等问题。

1 石墨烯基薄膜的主要制备方法

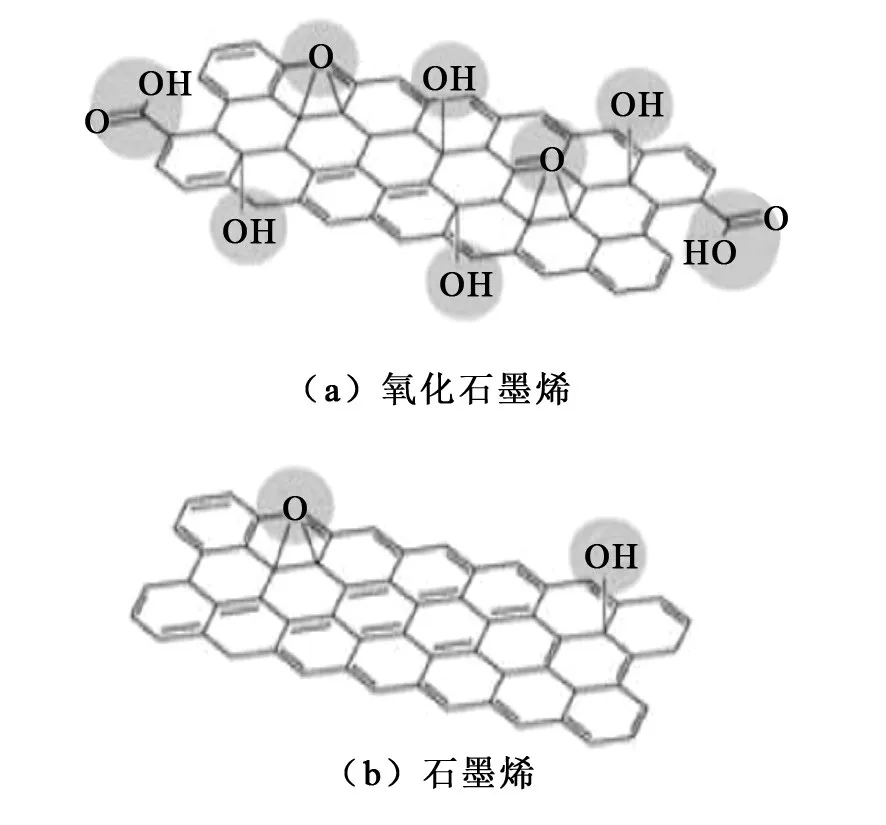

氧化石墨烯(GO)与石墨烯(G)的模型如图1所示[8]。

图1 氧化石墨烯和石墨烯的模型图(阴影部分是其极性基团)Fig.1 Graphs of graphene oxide(GO)and graphene(G)(The shaded parts refer to their polar groups)

目前,制备石墨烯基薄膜的方法主要有6种,真空抽滤法、旋转涂覆法、喷涂法、自组装法、电化学法和气相沉积法。

真空抽滤法制备薄膜的基本原理是利用界面负压差,在过滤过程中将石墨烯基薄片分散液通过流动的方式覆盖整个界面。De等[9]利用超声剥离石墨再通过离心形成石墨烯分散液,用多孔纤维素滤膜将其过滤形成石墨烯薄膜;Becerril等[10]用真空抽滤氧化石墨烯胶体溶液的方法在混合纤维素酯膜上形成均匀的氧化石墨烯薄膜。

旋转涂覆法是指基底旋转的同时将石墨烯基材料分散液滴到基底表面,经过干燥形成薄膜。Allen等[11]用肼还原氧化石墨烯并将其分散液旋涂在SiO2∕Si基底上,再用低温(115℃)和高温(350℃)分别除去肼和肼离子便得到石墨烯薄膜。Robinson等[12]将氧化石墨烯∕乙醇分散液旋涂在SiO2∕Si表面,得到氧化石墨烯薄膜。

喷涂法是通过压力作用使液体材料成雾状物粘附在物体表面上形成石墨烯基薄膜。Gilje等[13]在SiO2∕Si基底上喷涂得到氧化石墨烯薄膜,经过肼还原得到导电石墨烯薄膜。Jeong等[14]通过喷涂法制备了具有良好热稳定性,低电阻(37 Ω∕□),高透明度(透射率为81%)和高疏水性(接触角为89°)的聚酰亚胺(PI)∕银纳米线(AgNW)∕还原氧化石墨烯(rGO)的多层薄膜。

自组装法指通过化学作用使基本结构单元按照一定的有序结构自发地聚集在一起的方法。Park等[15]用自组装法,利用静电作用将带电荷的石墨烯纳米片制备成了石墨烯薄膜。Lee等[16]先把带负电荷的氧化石墨烯和氨基化带正电的氧化石墨烯还原,然后交替制备到基底上,层层叠加之后得到多层还原氧化石墨烯薄膜。

电化学法是指将石墨烯基材料分散液加到某种带电荷可形成胶体的溶液中,通过电泳的方法在基底表面形成石墨烯基薄膜。Wu等[17]在石墨烯异丙醇分散液中加入Mg(NO3)2·6H2O形成带正电荷的胶体,再经电泳法沉积在负极的玻璃表面上,得到石墨烯薄膜。Ordikhani等[18]在Ti片上通过电化学法制备了氧化石墨烯∕壳聚糖纳米复合薄膜。

化学气相沉积法(CVD)通常有两种——热化学气相沉积(HCVD)和等离子增强化学气相沉积(PECVD)。HCVD是指将碳氢化合物加热催化裂解后沉积在单晶或多晶薄片基底表面形成薄膜,基底通常是过渡金属材料,如Cu、Ni,这类材料不仅经济性好,且易被腐蚀去除而被广泛使用。Verma等[19]和Choi等[20]将用HCVD在Cu与Ni上制备的石墨烯薄膜分别通过热压贴合或聚甲基丙烯酸甲酯(PMMA)进行转移,得到大面积、性能优良的薄膜。PECVD是在沉积过程中激发气体产生低温等离子体,增强反应物质的活性,使其在基底上外延生长。

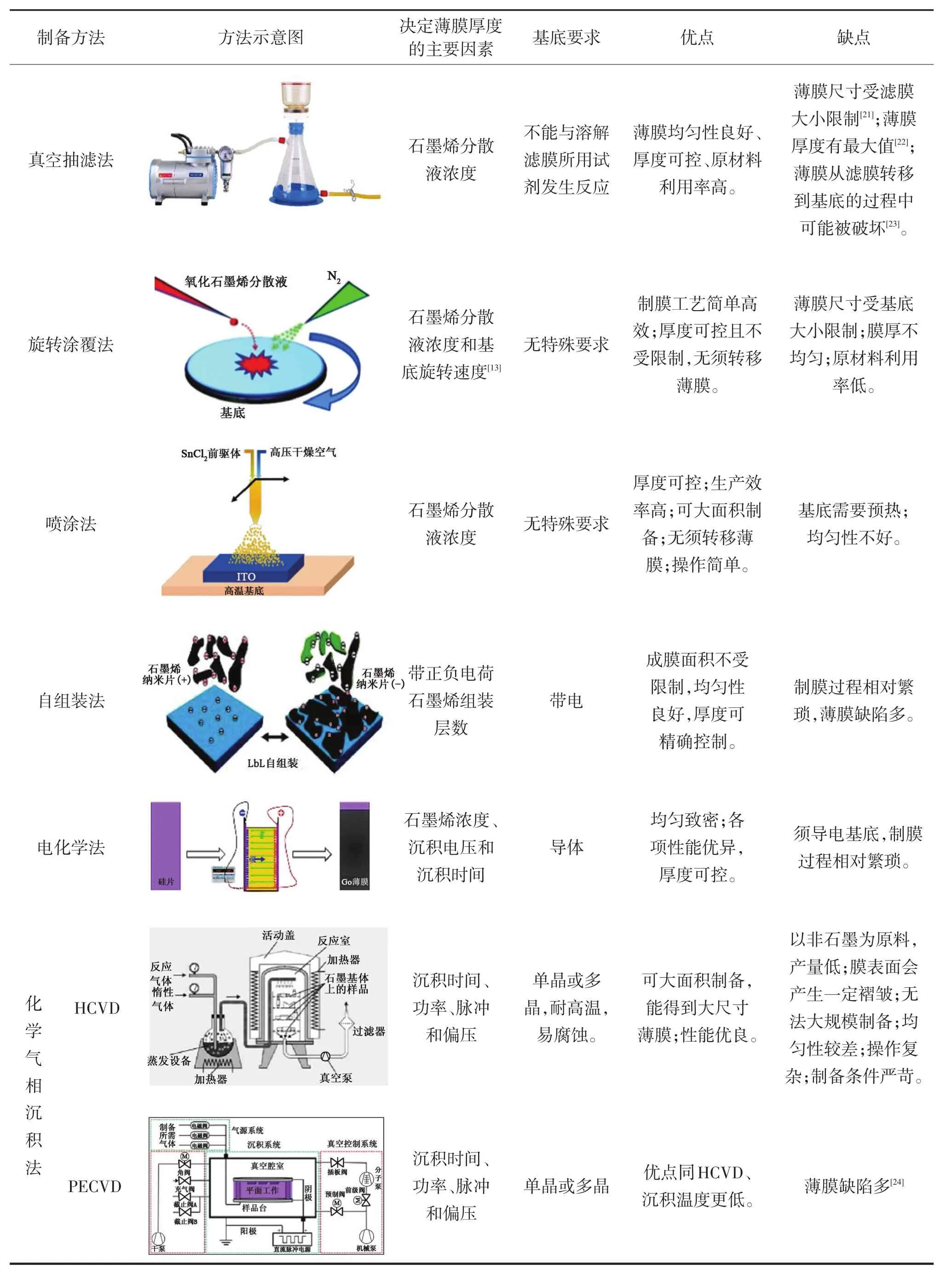

虽然这6种方法都可以制备石墨烯薄膜,但各自有对基底的要求、控制薄膜厚度的主要因素以及优缺点,如表1所列。

表1 石墨烯基薄膜的制备方法Tab.1 Preparation method of graphene-based film

2 石墨烯基薄膜固体润滑摩擦学性能研究进展

2.1 石墨烯薄膜固体润滑摩擦学性能研究进展

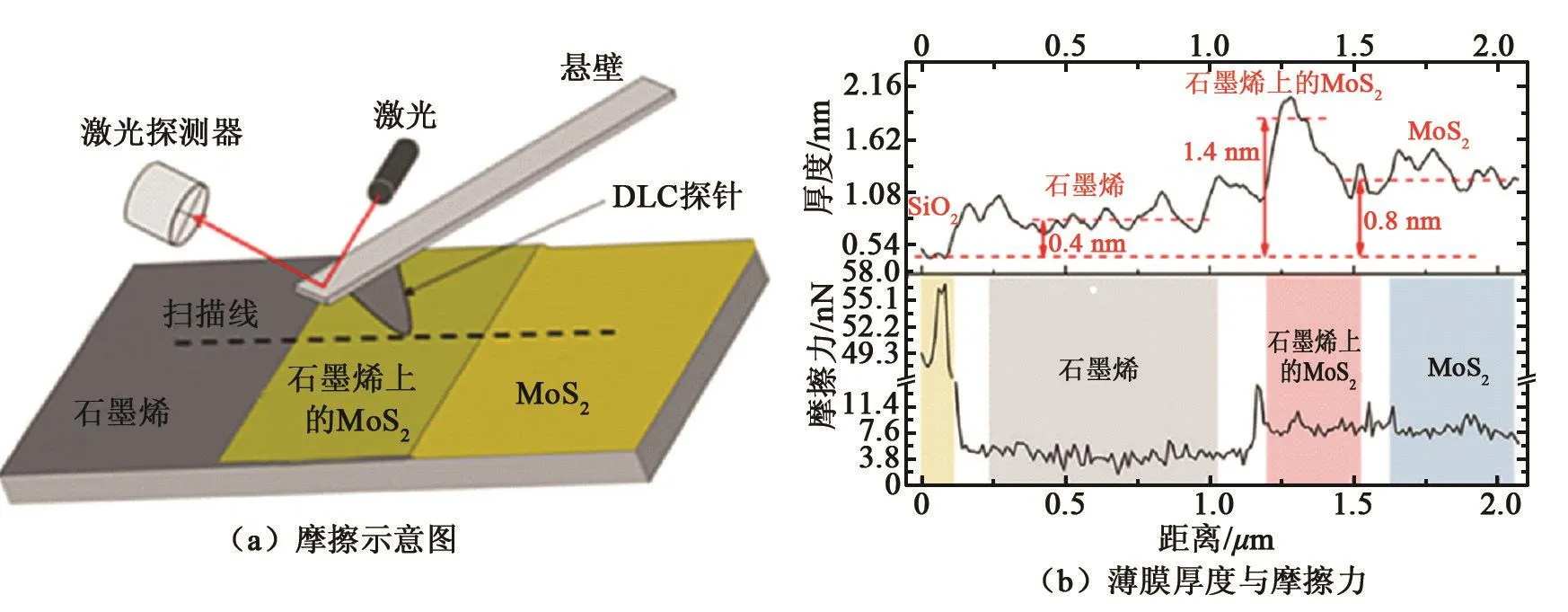

自石墨烯的各种优异性能被科研人员发掘以来,石墨烯薄膜作为润滑材料也在摩擦领域得到了广泛研究。Venturi等[25]采用喷涂法在不锈钢基底上得到石墨烯薄膜。采用氧化铝与其进行旋转摩擦试验时,石墨烯纳米片(GNP)覆盖基底,降低了摩擦因数(<0.1)。Mattahir等[26]采用CVD方法在铜基底上,以果皮废料(FCPW)和油棕纤维(OPF)作为原料,分别在氢和非氢气氛下制备了石墨烯薄膜。摩擦性能测试发现,以FCPW为原料的薄膜比以OPF为原料的薄膜摩擦因数略低,氢气氛下制备的两种石墨烯薄膜磨合期分别减少了25%和42%。他们认为氢气的存在会使表面更光滑,从而缩短磨合期。Marchetto等[27]用热解法在用氢气刻蚀的SiC−6H(0001)表面上制备了石墨烯薄膜。摩擦性能研究表明,生长在SiC(0001)上的石墨烯起始摩擦因数为0.02,低于同等条件下的石墨;即使石墨烯层被损坏,摩擦性能(摩擦因数0.08)仍优于石墨。Berman等[28]通过化学剥离高定向热解石墨并分散到乙醇中制得石墨烯分散液,将其涂覆在高度抛光的不锈钢片表面,得到2~3层石墨烯薄膜。在大气环境下进行摩擦性能测试发现,石墨烯的存在使钢的摩擦因数(0.9)减小到原来的1∕6(0.15),磨损率(1.799×10−5mm3∕Nm)减小了4个数量级(3.0×10−9mm3∕Nm)。Vazirisereshk等[29]用CVD在铜箔上生长不连续的石墨烯薄膜,然后使用气泡转移法将其转移到SiO2∕Si基底上。研究了类金刚石碳AFM针尖与单层石墨烯间的纳米级摩擦力,并与单层MoS2做了比较,如图2所示。实验和MD模拟都表明,MoS2的摩擦力比石墨烯大,在石墨烯上滑动与在MoS2上滑动时摩擦力不同的根源是二者表面滑动势垒不同。

图2 AFM摩擦实验示意图和摩擦实验时不同薄膜厚度与摩擦力的对比图Fig.2 Schematic diagram ofAFM friction experiment and comparison of different film heights and friction forces during friction experiment

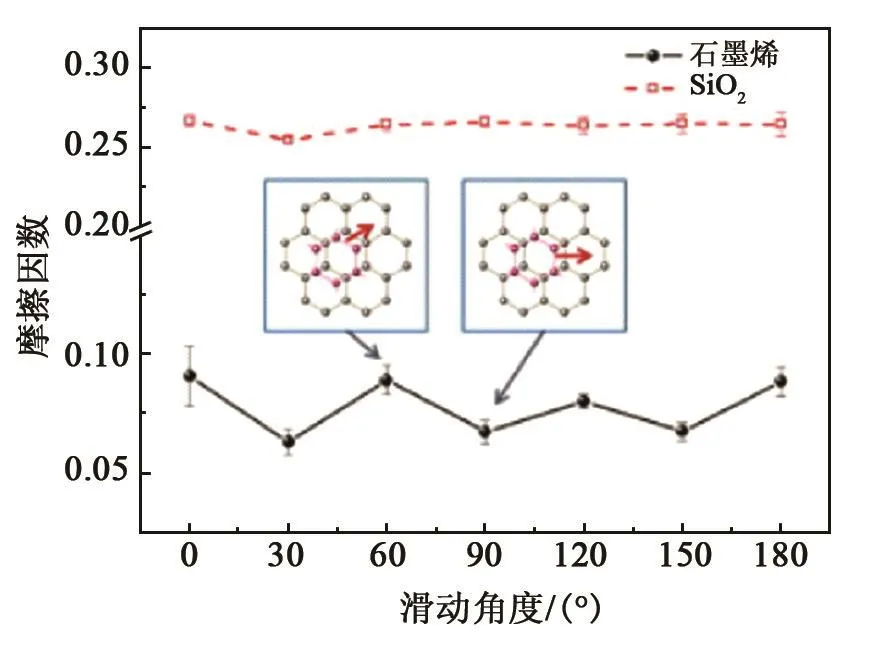

Wu等[30]课题组用CVD在铜箔上制备石墨烯薄膜并转移到SiO2∕Si基底上,然后用磁控溅射技术将Pt圆柱型基阵镀在石墨烯表面。研究表明,有Pt基圆柱型基阵结构的石墨烯表现出优异的宏观摩擦学性能(摩擦因数为0.22,磨损寿命大于3 600 s),认为这是Pt圆柱体基阵阻碍了摩擦副之间的直接接触,诱导阻塞效应减小了石墨烯的表面剥落、褶皱和塑性变形。Kim等[31]用横向力显微镜研究了用CVD制备的石墨烯薄膜,并转移到SiO2格栅上,通过对石墨烯进行不同滑动方向(不同旋转角)下的摩擦实验,发现石墨烯有低表面能和稳定的摩擦因数(0.066~0.087),如图3所示。研究发现,接触点有极低的剪切强度,同时还有独特的周期性(60°),与石墨烯的晶格周期性一致;石墨烯的摩擦因数(0.066~0.087)远低于SiO2基底的摩擦因数(~0.263)。

图3 0~180°不同滑动角度石墨烯的摩擦因数的变化Fig.3 Changes of friction coefficient of graphene with different sliding angles of 0~180°

Vasić等[32]用CVD方法在Mo基底上制备了几层石墨烯(Gr)薄膜。相比于在传统金属基底(如Cu或Ni)上生长的Gr,其表面褶皱更小,摩擦因数更低,约为0.13,耐磨性也得到了改善。作者认为,这主要归因于基底与Gr的热膨胀系数匹配性更好。

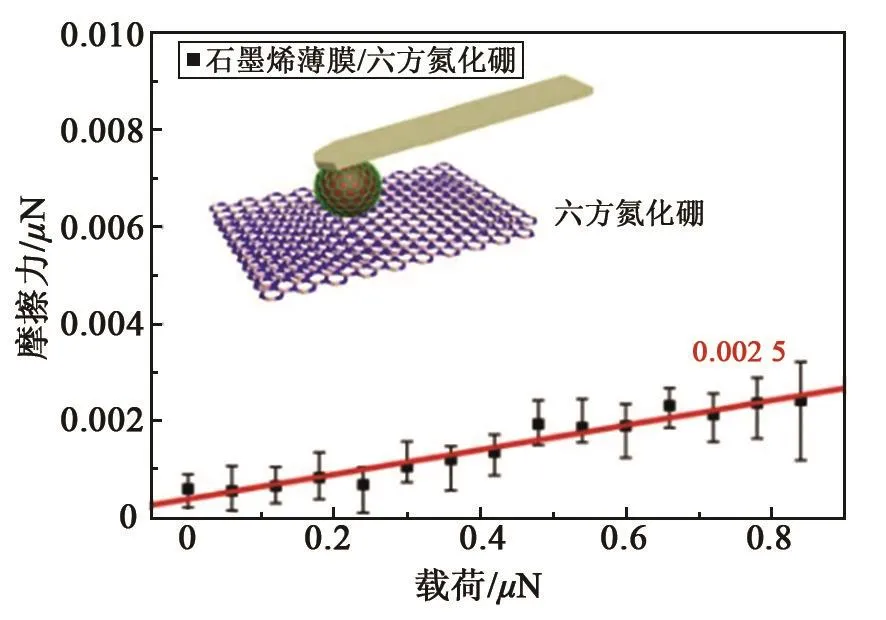

石墨烯的超滑性能也引起了许多关注,Liu等[33]和Li等[34]课题组用CVD法制备了石墨烯薄膜微球(GMS)探针。通过测量石墨烯之间的滑动摩擦,发现在1 GPa的局部接触压力及任意旋转角度下,都获得了极低且稳定的摩擦因数(0.0025)[33],如图4所示。

图4 石墨烯薄膜与六方氮化硼摩擦副的摩擦力与载荷的关系图及摩擦实验示意图Fig.4 Friction force and load relationship diagram and friction experiment schematic of graphene coating and h-BN

研究者认为这种超滑的产生,是由于随机取向的石墨烯纳米颗粒非公度接触而导致的可持续润滑性。当石墨在低接触压力下形成非公度接触时,可以很容易地在纳米级实现石墨烯与石墨之间的超滑。在2.52 GPa高接触压力下也获得了石墨超润滑性,摩擦因数低至0.000 3,研究者将其归因于在非公度接触中石墨烯∕石墨界面的极低剪切强度[34]。而当压力超过某个阈值时,超润滑状态突然消失,摩擦因数增加约10倍。他们认为超滑消失是因为超高接触压力下石墨上最顶层的石墨烯分层。Buzio等[35]等将少层石墨烯喷涂在SiO2基底上,产生具有微纳米级粗糙度的纳米图案,用原子力显微镜进行了微观摩擦性能研究,发现通过特殊喷涂得到的石墨烯薄膜的超低摩擦力堪比微机械剥离的石墨烯薄片。Berman等[36]发现,石墨烯、纳米金刚石颗粒和类金刚石碳(DLC)混合物可以在工程上实现超润滑。这是因为滑动界面处的石墨烯片包裹了纳米金刚石,形成了具有较小接触面积的纳米滚动体,在DLC表面上滑动,实现了不对称接触并大幅降低了摩擦因数(~0.004)。

2.2 石墨烯衍生物薄膜固体润滑摩擦学性能研究进展

由于石墨烯的衍生物同样拥有许多优良的性能,且表面存在官能团,在作为固体润滑材料方面也逐渐受到了科研人员的青睐。Liang课题组[37]采用电泳沉积法,在水溶液中、硅片上制备得到纳米级厚度的GO薄膜。摩擦性能研究表明,GO膜作为固体润滑剂时,相对于硅片,摩擦因数减小了5∕6,磨损量减小到1∕24。Berman等[38]在高度抛光的钢表面上用GO水溶液(5 g∕L)制备得到氧化石墨烯薄膜,并在干燥氮气和潮湿空气中进行了摩擦性能试验。研究表明,制备的GO薄膜的摩擦因数<0.2,如图5所示,对钢表面有着明显的润滑效果。

图5 GO与钢球摩擦副分别在N2与潮湿环境中的摩擦因数Fig.5 Friction coefficient of GO and steel ball friction pair in N2and wet environment

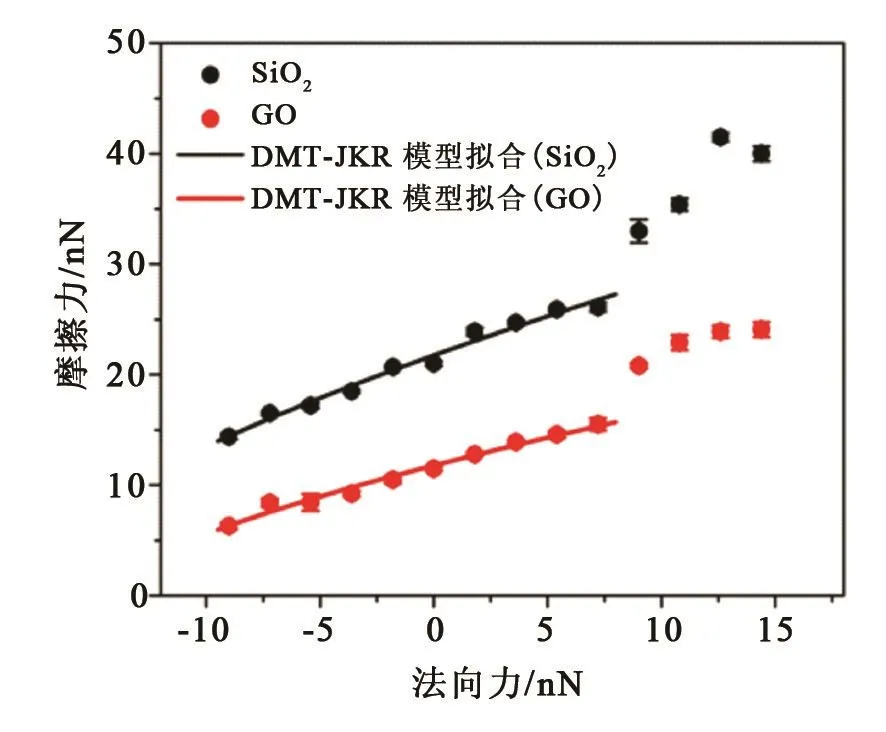

Kwon等[39]利用旋转涂覆法将单层GO薄片分散液涂覆在SiO2∕Si基底上,得到氧化石墨烯膜层。用摩擦力显微镜(FFM)进行摩擦性能测量,发现GO的摩擦因数与厚度无关。这些结果可能与GO上大量的表面官能团与基底之间的强黏附力有关,这种强黏附力可能具有减少起皱的作用。Chen等[40]使用摩擦力显微镜进行摩擦性能测试,如图6所示,发现,相比于硅片,超薄GO膜(薄至1~2个原子层)的摩擦力降低至原来的1∕6。

Liu课题组[41]用电泳沉积法在SUS304不锈钢上制备了GO薄膜,在空气环境中、3 N的正常载荷下,同AISI52100钢球进行摩擦。摩擦测试初期,SUS304的摩擦因数持续增加,之后保持在0.8。而镀有GO薄膜的SUS304不锈钢的平均摩擦因数可以降低到0.23,比原始石墨烯高。GO膜较高的摩擦因数可以归因于C−O键以及具有高结合能的O−H键阻碍了GO的层间滑动。

图6 在SiO2/Si基底上的二氧化硅和氧化石墨烯的摩擦力与法向载荷的关系以及模拟线性Fig.6 The relationship between the friction force and normal load of silicon dioxide and graphene oxide on SiO2/Si substrateandand the simulation linearity

Ou等[42]在硅基底上,利用Si−OH与GO表面上C−OH之间的缩合,将羟基化的十八烷基三氯硅烷(OTS)接枝到GO和3−氨丙基三乙氧基硅烷(APTES)的自组装双层膜上,得到具有疏水性的三层膜。摩擦性能测试发现,该薄膜的摩擦因数最低可达0.17,磨损寿命大于3 600 s。Liu等[43]将硅片浸入APTES溶液得到APTES−SAM膜,再浸入羧酸化的氧化石墨烯(GO−COOH)溶液中,在80℃下保持12 h,得到APTES−GO膜。接着将APTES−GO膜浸入到乙醇溶液中,在90℃下保持12 h,得到APTES−GO−La三层组装薄膜。该薄膜具有较低的摩擦因数(0.13)和良好的耐磨损性能(>3 600 s)。Bai等[44]采用自组装法在硅基底上制备了二氧化铈−氧化石墨烯(CeO2−GO)复合薄膜。该复合薄膜与硅基底和GO膜相比,摩擦学性能显著提高,摩擦因数(0.25)仅为硅基底的1∕3,磨损寿命(8 h)为GO膜的7倍。他们认为薄膜优异的摩擦学性能可用“滑移”和“转移”来解释。

关于GO超润滑性的研究大多数限于纳米级及微米级(1~10μm)量级。Ge等[45]利用氧化石墨烯纳米薄片(GONFs)和乙二醇(EDO)在Si3N4−SiO2表面进行摩擦性能测试,获得了稳定的宏观超润滑状态(μ=0.003 7)。这是由于GONF被吸附在摩擦表面上,防止了表面的公度接触,且粗糙处产生极低的剪切应力有助于增强超润滑性,并实现超低磨损。

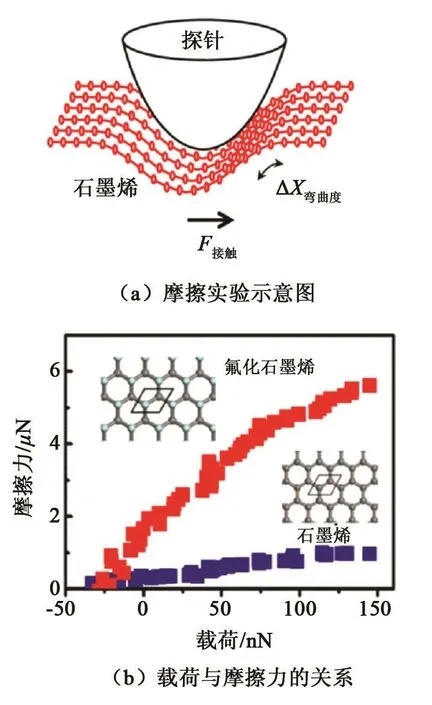

氟化石墨烯作为石墨烯的衍生物同样也具有石墨烯的层状结构和相似的润滑性能。Kwon等[46]用CVD法制备了氟化石墨烯薄膜,并进行了微观摩擦学性能测试,如图7所示,结果表明,石墨烯表面氟化后纳米级摩擦力增加了6倍,而黏附力略有降低。Zeng等[47]通过原子力显微镜(AFM)对原始石墨烯(PG),氧化石墨烯(GO)和氟化石墨烯(FG)的摩擦性能和黏附特性进行了比较研究。摩擦力作为载荷的函数,在GO上表现出非线性特性,具有很强的附着力,在PG和FG上表现出线性特性,附着力相对较弱。PG的摩擦因数要小于FG的。他们认为黏附力和摩擦力的增强归因于动态的尖端滑动和表面亲水性的耦合。

图7 摩擦实验示意图以及石墨烯与氟化石墨烯的载荷与摩擦力的关系Fig.7 The relationship between the load and friction of graphene and fluorinated graphene and the schematic diagram of the friction experiment

3 结论与展望

石墨烯基薄膜材料的实验室制备技术已经比较成熟,制备的材料表现出相对优异的摩擦学性能,未来应从以下几个方面进行研究:

(1)石墨烯薄膜的产业化应用,目前面临着石墨烯成本昂贵,无法大量制备,薄膜转移难度大等问题。虽然用CVD法可以制备均匀且质量好的薄膜,但该方法要求基底表面光滑清洁,而制备时会产生污染。因此,开发新的制备方法和膜转移方法对于实现石墨烯作为固体润滑材料的实际性广泛应用有着重要的意义。

(2)可批量生产是石墨烯衍生物的优点,但表面基团使其反应活性增强,因此比石墨烯有着更为复杂的摩擦机制。今后可以针对石墨烯衍生物表面不同的基团进行不同摩擦副之间的摩擦实验,寻找更加适合的摩擦副,进行摩擦机制的研究。

(3)研究认为,石墨烯及其衍生物作为固体润滑材料时,由于低的层间剪切力易形成层间润滑,导致较低的摩擦因数,甚至超滑。未来应主要聚焦其他新型二维层状材料或者将石墨烯及其衍生物进行复合,研究二维层状材料的摩擦机制。

总之,石墨烯基薄膜作为减摩抗磨材料面临着工业化困难和多环境摩擦机制不清楚等问题。因此,一方面,须不断改进薄膜制备工艺,实现石墨烯基薄膜工程化可控制备;另一方面,尝试新型二维材料复合体系并揭示其摩擦机制将是今后取得实质性突破的主要方向。