等离子体增强原子层沉积技术制备过渡金属薄膜的研究进展

2021-02-02张翔宇刘博文杨丽珍刘忠伟

田 旭,张翔宇,李 杨,刘博文,杨丽珍,刘忠伟

(北京印刷学院 等离子体物理与材料研究室,北京 102600)

0 引言

近年来,由于微电子技术飞速发展,电子元器件不断小型化,对材料提出了在原子尺度上进行加工的大量需求,使得原子层沉积(ALD)技术日益引起人们的关注。ALD是一种广泛应用于各种纳米薄膜材料的生长技术,其特点是能进行连续的自限制表面半反应,因而可以在高深宽比的基底上沉积厚度均匀且精确可控的共形薄膜。随着集成电路中器件的关键尺寸不断缩小,人们强烈希望在集成电路制造过程中采用可靠的ALD技术沉积纯金属薄膜。例如,在制备晶体管等有源结构的前端(FEOL)工艺中,金属已经取代多晶Si、高掺杂多晶Si,成为栅电极的首选材料。金属在FEOL工艺中的进一步应用是互连线。研究者利用ALD技术制备了Cu互连的超薄种子层,研究了Ru、Co和Ta的ALD技术,以制备Cu互连的扩散阻挡层,以及将Ti、Co、Ni、Ru的ALD技术用作晶体管中触点和栅极的制备。金属ALD的另一个重要应用是制备过渡金属催化剂,如用ALD制备具有优异电催化性能的金属Ru。相对于其他制备技术,利用ALD技术在多孔基底材料上制备粒度以及担载量可控的金属催化剂是ALD的优势之一。

在过去的几十年里,研究人员对ALD进行了大量的研究,开发了多种ALD制备工艺。然而,许多材料的ALD温度窗口有限,导致非理想ALD,因而必须不断寻求新的ALD沉积工艺,其中将等离子体与ALD技术相结合,即形成了等离子体增强原子层沉积(PEALD)技术。该技术最早由Keijser等[1]在研究砷化镓薄膜时提出,是一种具有广阔应用前景和重要使用价值的纳米薄膜制备技术[2−3]。

相对于金属氧化物和氮化物,利用PEALD技术沉积过渡金属具有一定的挑战性。由于铂族金属(Pt、Ru、Pd、Ir)导电性好,高温抗氧化和抗腐蚀性好,同时具有优良的催化性能,早期的PEALD主要沉积这些过渡金属。与铂族元素相比,Co、Ni在用PEALD制备的过程中,容易与O、C等元素结合,为了得到高纯度的金属薄膜,通常需要较高的沉积温度或较大的等离子输入功率;而更易氧化的金属(相对电正性金属)如Ti、Ta和Al,尽管在早期进行了研究,但是薄膜中O含量较高,研究结果不理想。利用PEALD技术沉积过渡金属的另一个难点是部分元素缺乏合适的前驱体和还原剂,因而难以实现理想的原子层沉积。

本文将介绍PEALD技术的基本原理和优势,综述利用PEALD沉积Ti、Co、Ni、Cu、Ru、Pd、Ag、Ta、Ir和Pt等过渡金属过程中,不同前驱体和基底材料对薄膜沉积的影响,以及在微电子领域的发展现状,最后进行总结和展望。

1 PEALD技术

PEALD技术分为两个半反应,具体反应步骤为:

第一个半反应,前驱体A(通常是金属化合物)与基底表面发生化学吸附和物理吸附;之后吹扫或抽气去除未反应的前驱体和气体副产物;

第二个半反应,反应物B(通常为非金属化合物电离产生的活性粒子)与基底表面上吸附的前驱体A发生化学反应;待反应完全后,再次吹扫或抽气去除未反应的反应物B和气体副产物。

由此完成一个循环,并在此循环过程中沉积一定量的目标产物,通过控制循环次数可以实现对薄膜厚度的精确控制。

利用PEALD制备过渡金属薄膜,除了具有热原子层沉积(HALD)技术所具有的薄膜厚度精确可控和在复杂三维基底上保形性沉积两大优点之外,还具有以下诸多优点:

(1)降低沉积温度

由于等离子体能够向沉积表面输送高反应性粒子,使驱动ALD表面化学反应所需的热能较少,因此可以在比HALD更低的基底温度下沉积具有同等特性的薄膜[4]。等离子体物种的反应性除了由自由基提供,还由等离子体鞘层中加速的离子动能、离子和其他物种的表面结合能以及等离子体辐射引起的能量流决定。例如,对于Cu薄膜的HALD技术,以CuCl2和H2为前驱体,需要350~400 ℃的沉积温度[5]。为了降低温度,研究者开发了几种低温沉积Cu的PEALD技术,包括:50℃温度下用Cu(AMD)和H2等离子体在Si片基底上沉积Cu薄膜[6];130℃温度下用 1,3−Diisopropyl− imidazolin− 2− ylidene copper hexamethyldisilazide和H2等离子体在Si基底上沉积Cu薄膜[7];165 °C下用Cu(ACAC)2和H2等离子体分别在Ru、SiO2和Si基底上沉积Cu薄膜[8];100 °C下用Cu−BIS(aminoalkoxide)和H2等离子体在Ru基底上沉积Cu薄膜[9]等。

(2)扩大前驱体和沉积材料的可选择范围

等离子体活性物种被传递到基底表面,可以与较高热稳定性和化学稳定性的前驱体反应生成过渡金属薄膜,例如Ti和Ta[10−11],而此类金属薄膜使用HALD技术很难制备出来。此外,PEALD允许更广泛的基材选择,尤其是那些对温度敏感的基底材料,例如在沉积Cu互连的扩散阻挡层Ti薄膜时,一个关键问题是Cu粒子的聚集温度比较低。因此只能采用PEALD技术,将沉积温度控制在20~200℃内[12]。

(3)提高生长速率

由于等离子体的高反应性,等离子体物种会使基底表面产生更多的反应位点。因此,薄膜的沉积速率提高[13]。此外,等离子体反应物的快速产生和消除将减少清洗时间(取决于反应器中的气体停留时间)[14]。较短的循环时间对ALD反应器的净生产能力有显著影响。等离子体的高反应性使PEALD的成核延迟比HALD过程短,也有助于提高薄膜的沉积速率[13]。

2 过渡金属的PEALD

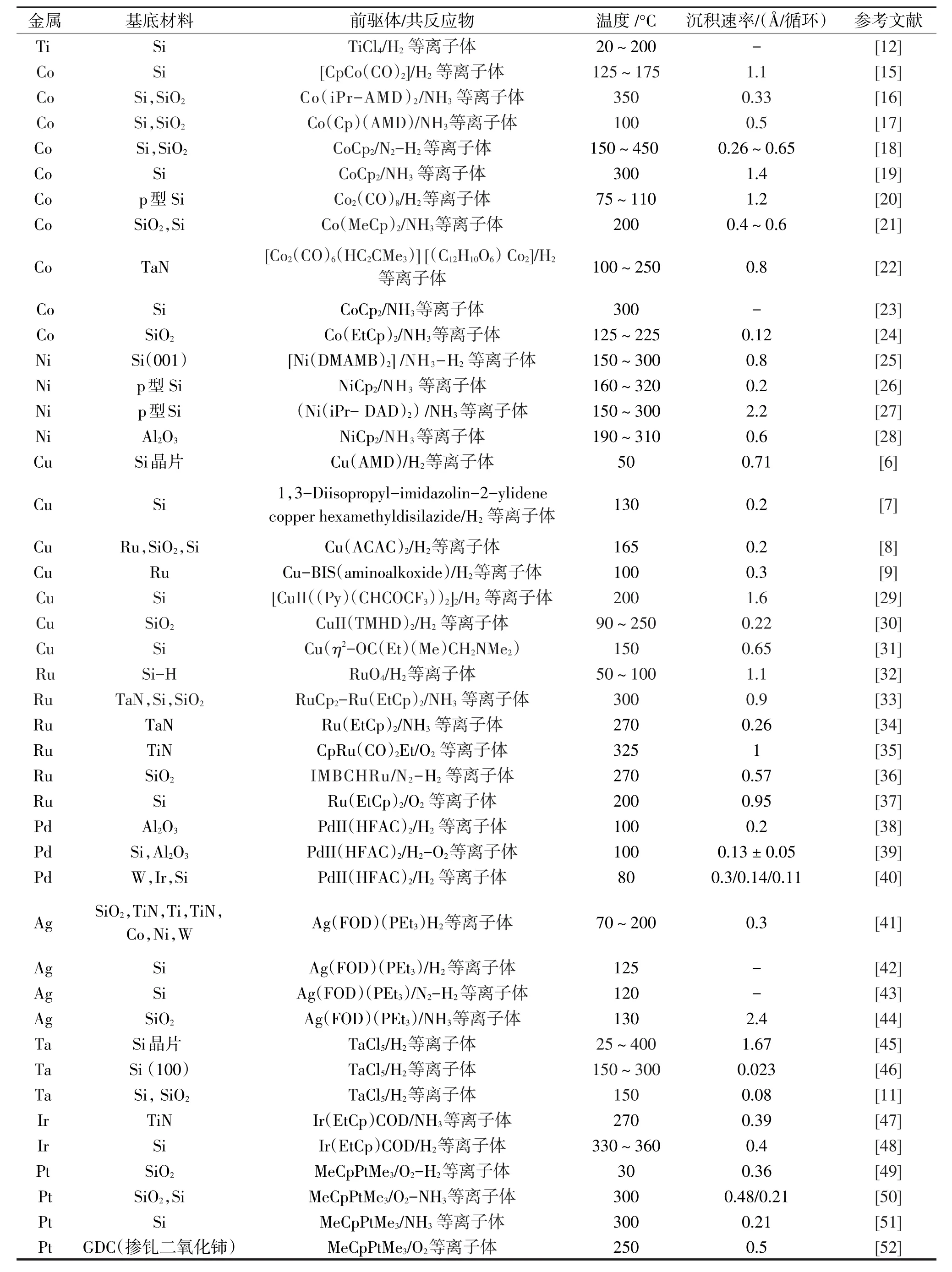

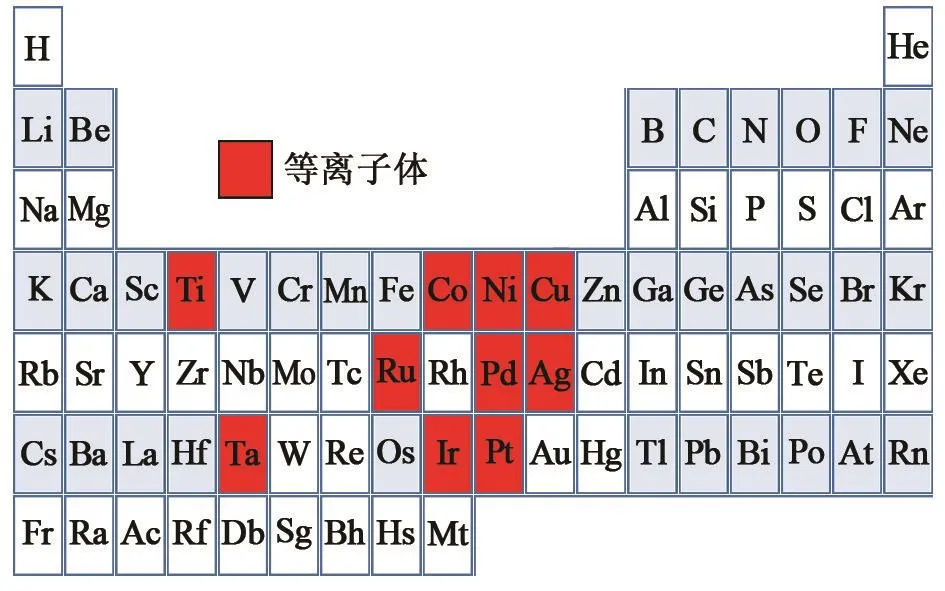

已报道的利用PEALD技术制备的过渡金属在元素周期表中的分布如图1所示,所使用的前驱体、基底材料、反应物、沉积温度、生长速率如表1所列。下面将依照原子序数对PEALD沉积各种过渡金属元素进行详细的介绍。

表1 利用PEALD技术制备的过渡金属Tab.1 Transition metals prepared by PEALD technology

图1 可以用PEALD技术制备的过渡金属在元素周期表中的分布图Fig.1 Transition metal element diagrams prepared by PEALD technology

2.1 钛(Ti)

Ti常用作耐火材料,近年来其在Cu互连的扩散阻挡层、种子层与黏结层的应用引起了人们的关注。Kim等[12]研究了用PEALD沉积Ti薄膜的生长动力学,以TiCl4为Ti前驱体,以射频H2等离子体为共反应物,在20~200°C温度下沉积了Ti薄膜。原位化学分析表明,薄膜中主要的杂质是O,可能来源于样品分析前在空气暴露过程中与O2的反应。生长动力学模型表明,Cl的取代是关键反应过程、前几个周期的初始生长速率与基材密切相关,在Pt、Al、Au和Cu基材上的初始生长率较高,这是由于吸附在基材上的Cl的取代率较高;而在Si和非晶C上的初始生长率较低,这是由于基体材料被H原子腐蚀所致。

2.2 钴(Co)

Kim等[20]最开始采用PEALD技术以Co2(CO)8为金属前驱体和H2等离子体为共反应物在p型Si上沉积了Co薄膜。研究了前驱体通入量、反应物气体流量、等离子体功率和基底温度等参数对Co薄膜性能的影响。在75~110℃的温度窗口内,Co薄膜的沉积速率约为1.2 Å∕循环。研究发现,等离子体功率对O、C等杂质含量的影响很大,等离子体功率分别为50 W和300 W时,沉积的Co薄膜表现出两种不同的成分,两种样品中的C含量分別约为22 at.%和15 at.%,O含量分別约为15 at.%和2 at.%。分析认为,杂质的掺入是由于Co−C分解不完全,抑制了Co在Si基底上的反应,导致薄膜中C、O杂质残留。Lee等[15]利用PEALD方法使用环戊二烯基钴二羰基[CpCo(CO)2]作为Co的前驱体沉积Co膜,研究了样品中O、C等杂质含量的影响因素。发现最优的工艺条件是:工作气压为13.3~266.6 Pa,H2等离子体功率为300 W,可将Co膜中的杂质含量降至最低,所沉积的Co膜的C和O含量分别约为8 at.%和1 at.%,400℃原位退火后,Co膜中的C含量从8 at.%降低到4 at.%。Lee等[16]研究了区域选择性ALD过程中等离子体对沉积阻挡层的影响。以Co(iPr−AMD)2为前驱体,分别用NH3气和NH3等离子体作为共反应物,研究了Co的ALD工艺。使用十八烷基三氯硅烷(OTS)自组装单层(SAM)作为阻挡层,由于NH3等离子体使OTS的疏水性下降,使得用PEALD沉积的Co膜对SAM的阻断效率有影响。Kim等[17]用[Co(CpAMD)]前驱体和NH3等离子体在SiO2和Si(001)基底上制备Co薄膜,研究了薄膜的电阻率、化学键合状态和杂质含量。由于使用该前驱体可以在低至100℃的生长温度下沉积Co膜,使得在聚合物基底上的沉积成为可能。研究证明,这种低生长温度的PEALD技术可以在光刻胶图案化基底上实现Co薄膜的图案化。Yoon等[18]以CoCp2为前驱体,N2∕H2为共反应物,在 Si和 SiO2基底上利用PEALD技术制备了Co薄膜。考察了Co膜性能随N2∕H2流量比的变化,研究了N元素在PEALD Co中的作用。当N∶H从0.25增加至0.33时,电阻率下降到最小值,然后随着N∶H继续增加,薄膜的电阻率上升。仅使用N2或H2等离子体的情况下,所沉积出的薄膜电阻超过1 MΩ∕□。在Yoon等获得的最优N∶H基础上,Lee等[19]又以CoCp2和NH3等离子体为前驱体和共反应物,研究了用PEALD制备Co薄膜的初始阶段的生长状态。通过XRR(X射线反射率)模拟发现,生长初期的生长速率没有随着生长周期的增加而线性增加,与理想的ALD生长有一定的偏差。可以通过基底抑制生长模式下的岛状生长来解释Co的生长行为。Park等[21]采用新型金属有机前驱体 Co(MeCp)2和 NH3∕H2等离子体作为共反应物,研究了Co的PEALD技术。对其生长特性和微观结构性能进行的研究发现,Co薄膜的最低沉积温度可达100℃,在300℃以下形成的Co薄膜是柱状结构。Park等[22]通过评估连续性、形貌和杂质含量,测定了厚度小于20 nm的PEALD Co薄膜的电学性质。为了降低Co薄膜的电阻率,采用H2等离子体对TaNx基底进行预处理,提高了[Co2(CO)6(HC2CMe3)]与[(C12H10O6)Co2]CCTBA(二甲钴胺六羟基叔丁基乙炔,CCTBA)的通入量和H2流量,在3 nm宽、24 nm深沟槽的SiO2基底上沉积了Co膜。

在以上Co薄膜沉积工艺研究的基础上,对沉积机制的研究也取得了一定的进展。Oh等[23]研究了NH3PEALD形成Co薄膜的反应机制。为了研究PEALD技术制备Co薄膜过程中的表面反应,将该过程分为两个半反应,并使用X射线光电子能谱(XPS)和残留气体分析仪(RGA)在线测量。研究表明,CoCp2前驱体与通过NH3等离子体形成的N末端表面反应导致Co−Co键的形成以及Cp配体和含N副产物的释放;NH3等离子体作用到Co−Cp健并促进Cp的解离,因此,表面上的N原子是在CoCp2与表面之间的顺次吸附和解吸反应过程中的关键物种。Zhu等[24]研究出一种新型前驱体Co(EtCp)2,使用该前驱体通过PEALD技术制备了Co膜,并详细研究了工艺参数对Co膜性能的影响。结果表明,当温度窗口为125~225 ℃时,沉积速率约增长0.12 Å∕循环,Et基团与Cp配体的连接可以使膜在125℃下稳定生长,而若用Co(Cp)2和Co(MeCp)2作为前驱体,温度必须高于200℃。薄膜由Co、C及少量N和O组成。此外,NH3脉冲时间的延长显著提高了Co膜的导电性能,当NH3脉冲时间为40 s时电阻率低至117μΩ·cm。

从以上研究可以发现,研究者主要从等离子体功率,退火温度,N2∶H2的比例对Co薄膜的成分和杂质含量的影响进行了研究,发现在用[CpCo(CO)2]前驱体时,300 W的等离子体功率和400℃下原位退火可以降低C、O杂质含量;PEALD技术能降低Co薄膜的沉积温度,使用[Co(CpAMD)]前驱体,实现了Co薄膜在聚合物基底上的沉积;以CoCp2为前驱体,对Co薄膜沉积机制的研究表明,表面上的N原子是在CoCp2与表面之间的顺次吸附和解吸反应过程中沉积Co薄膜的关键物种。

2.3 镍(Ni)

高质量Ni纳米薄膜在先进集成电路中具有广阔的应用前景,如可应用在集成电路器件中的接触电阻上。Bang等[25]讨论了等离子体反应物对Ni薄膜生长特性和性能的影响,以双(二甲氨基−2−甲基−2−丁氧基)镍[Ni(dmamb)2]为前驱体、NH3或H2等离子体为共反应物,对用PEALD制备Ni薄膜进行了比较研究。与H2等离子体相比,使用NH3等离子体沉积Ni时,生长速率高,薄膜电阻率低,C含量低。结果表明,NH3的PEALD反应化学机制与H2的明显不同,这可能与NHx自由基的作用有关。Wang等[26]以环戊二烯镍(NiCp2)为金属前驱体,NH3等离子体为反应物,采用PEALD技术制备了无氧低阻Ni薄膜。研究结果表明,所制备的薄膜含少量C和N,主要含有Ni−Ni、Ni−C、Ni−N、C−N和C−C键。此外,薄膜在纵横比为13的Si纳米柱上表现出良好的共形性。随着沉积温度从160℃升高到280℃,薄膜电阻率从127μΩ·cm降至71μΩ·cm,这与薄膜中Ni3C相的逐渐增强有关,但是薄膜的功函数对沉积温度的依赖性很弱,从4.003 eV增加到4.046 eV。在400 ℃下的混合气体(N2∕4%H2)中退火后,电阻率显著降低到11.8μΩ·cm,功函数增加到4.136 eV。这可归因于薄膜纯度的提高,即退火后薄膜中N和C的消失。Kim等[27]首先以双(1,4−二异丙基−1,3−二氮杂丁基二烯基)镍(Ni(iPr−DAD)2)为Ni前驱体、NH3等离子体为共反应物,在p型Si基底上沉积了Ni薄膜。在250℃下Ni薄膜的生长速率约为2.2 Å∕循环,电阻率为33μΩ·cm,杂质浓度约为10 at.%,主要为C和N。通过改变沉积温度和压力,研究了去除杂质的可能性。发现可以在每一个ALD循环中,通过热脱附去除N杂质,通过优化工艺压力降低C杂质。Qian等[28]采用PEALD技术用NiCp2前驱体和NH3等离子体对Ni纳米粒子(NPs)的生长进行了研究。主要研究了基底温度和沉积周期的影响。通过优化工艺参数,在基底温度为280℃、沉积周期为50个循环的条件下,获得了高密度、均匀的Ni NPs,其密度为~1.5×1012个∕cm3,晶粒尺寸为3~4 nm。将Ni NPs用作非晶化铟镓氧化锌(a−IGZO)薄膜晶体管(TFT)存储器的电荷存储介质,表现出较高的电子存储容量。

对用PEALD制备的Ni薄膜的研究发现,用[Ni(DMAMB)2]作前驱体时,与H2等离子体相比,使用NH3等离子体的Ni薄膜的生长速率高,薄膜电阻率低,C含量低。在使用NiCp2或[Ni(iPr−DAD)2]等其他金属前驱体时,会有N和C杂质存在,可以通过退火和优化工艺压力降低杂质含量。

2.4 铜(Cu)

由于Cu的低电阻率和高抗电迁移性能,Cu薄膜在微电子互连应用中引起了广泛的关注,研究者重点研究了CuO的制备。最初,采用ALD技术,在温度350~400℃内,以CuCl2为前驱体与H2反应沉积Cu膜[5]。之后,为了降低工作温度,开发了几种用于沉积Cu的PEALD技术,如90℃下用CuII(TMHD)2和H2等离子体在SiO2基底上沉积Cu薄膜[30];150℃下用Cu(η2−OC(Et)(Me)CH2NMe2)和H2等离子体在Si基底沉积Cu薄膜[31]以及文献[6−9]中提到的几种。Wu等[8]研究了用H2等离子体对不同基底(Ru,SiO2,Si)进行预处理,对PEALD技术沉积的Cu薄膜集成性能的影响。观察到等离子体预处理可以改善Cu薄膜的成核,降低Cu薄膜的电阻率,分析其原因可能是由于H2等离子体预处理去除了基底表面的羟基并进行H终止反应,有利于Cu薄膜的初始成核,从而使Cu的成核密度提高,表面更光滑,电阻率更低。Coyle等[7]研究了用于PEALD的两种新的含N−杂环卡宾(NHC)的铜酰胺前驱体:1,3−二异丙基咪唑啉−2−亚烷基六甲基二硅叠氮化铜(1)和4,5−二甲基−1,3−二异丙基咪唑啉−2−亚甲基六甲基二硅叠氮化铜(2)。热重检测发现前驱体(1)没有残留质量,在高达130°C的温度下表现出长期稳定性,前驱体(2)的残留质量为7.4%。之后用(1)成功沉积了电阻率较低的Cu薄膜。前驱体表现出PEALD的自我限制行为,薄膜生长速率为0.2 Å∕循环。而在类似条件下,用前驱体(2)没有沉积出Cu薄膜。Hagen等[9]研究发现,沉积薄膜的温度窗口会影响薄膜的成核机制。研究结果表明,要获得厚度小于5 nm的连续薄膜,必须降低生长温度。在这项工作中,H2等离子体中的活性物种在低温条件下能将Cu前驱体还原为金属Cu,因此可以在低温下对前驱体进行研究。如何在低温条件下(<100°C)避免粒子团聚,制备连续、光滑的Cu膜,Guo等[6]研究了一种低温PEALD工艺,首次成功地在50℃温度下沉积出Cu薄膜。该工艺采用N、N′−二异丙基脒铜前驱体和H2等离子体,100℃以下的沉积过程遵循理想的自限制ALD方式,饱和生长速率为0.071 nm∕循环。得益于较低的工艺温度,Cu薄膜中粒子的团聚受到了较大的抑制,50℃下沉积的Cu薄膜纯净、连续、光滑、高度共形,其电阻率可与PVD Cu薄膜相媲美。Sasinska等[29]使用稳定且易挥发的Cu前驱体[CuII((Py)(CHCOCF3))2]2(Py为吡啶)沉积了Cu薄膜。[CuII((Py)(CHCOCF3))2]2前驱体易于合成且在环境条件下易于处理,也易于在H2等离子体中分解获得Cu薄膜。由于前驱体的热稳定性优良,可防止热致分解,实现对薄膜厚度和均匀性的精确控制。测试结果表明,薄膜电阻与基底表面粗糙度有明显的相关性,表面粗糙度越高的薄膜电阻越大,这是因为粗糙度较高表面的表面散射会造成金属导电率降低。

在Cu薄膜的研究发展过程中,研究者们不仅开发出Cu(AMD)、Cu(ACAC)2、CuII(TMHD)2等金属前驱体,通过研究还发现,温度窗口是Cu薄膜沉积的关键,它会影响薄膜的成核机制;探索了在50℃低温下沉积出光滑、低电阻率Cu薄膜的PEALD工艺。

2.5 钌(Ru)

Ru具有优异的电催化性能,因而Ru的ALD引起了很多研究者的关注。Minjauw等[32]报道了一种以(ToRuSTM)为前驱体、H2等离子体为共反应物的Ru低温(100°C)PEALD工艺,研究了前驱体在50~250℃内的热分解行为,当温度为125℃时,RuO4热分解成RuO2;在低于该分解温度下尝试了Ru的沉积,发现纯Ru在接近100℃的狭窄温度范围内能够进行ALD生长。Park等[33]使用NH3等离子体生长Ru 薄膜,以 RuCp2和 Ru(EtCp)2为前驱体,通过PEALD生长低电阻(<20μΩ·cm)的Ru膜,与用HALD制备的Ru膜相比,在TaN,Si和SiO2等基底上沉积Ru时均没有成核延迟现象。Xie等[34]报道了利用Ru(EtCp)2前驱体和NH3等离子体在TaN(5 nm)上沉积Ru薄膜,研究了生长温度对Ru薄膜电阻率和形貌的影响。结果表明,在270℃下沉积的Ru薄膜的电阻率为14μΩ·cm,表面粗糙度均方根值较低,TaN基底的厚度对Ru薄膜的生长有影响,薄膜的氧化与Ru的岛状生长有关。采用X射线衍射和原位X射线衍射对Ru(3 nm)∕TaN(5 nm)双层结构的Cu扩散阻挡性能进行了评价。Leick等[35]利用金属有机前驱体环戊二烯基乙基二羰基钌(CpRu·(CO)2Et)和O2等离子体开发Ru的ALD工艺。研究对比发现,HALD和PEALD两种工艺方法的每个循环的生长速率都较高,达到了约1 Å,Ru膜致密且多晶,电阻率约为16μΩ·cm。与HALD相比,O2等离子体不仅增强了TiN基底上Ru膜的结晶度,而且降低了表面粗糙度。Hong等[36]报道使用IMBCHRu作为前驱体,N2∕H2等离子体为反应物,在270℃的基底温度下,用PEALD技术制备Ru薄膜。在N2和总气体流量比(N2∶N2+H2)的较大范围内(从0.12~0.70),均可以获得纯Ru薄膜,N掺入量(0.5 at.%)可以忽略不计,电阻率范围在20~30μΩ·cm。在SiO2上生长的成核期可以忽略不计,生长速率为0.057 nm∕循环,表明Ru的成核速度很快。形成的Ru膜是六方密堆积相的多晶和柱状晶粒结构,其电阻率取决于结晶度,可以通过改变沉积参数(如等离子功率和脉冲时间)控制结晶度。Kozodaev等[37]用Ru(EtCp)2和O自由基等离子增强的ALD制备了Ru薄膜,薄膜的生长取决于沉积温度。在最低200℃下,证实了关于前驱体和反应物剂量以及每个吹扫时间的饱和生长模式,Ru在3D结构上具有良好的保形性。但是,当沉积温度为260℃时,薄膜生长和蚀刻之间存在竞争,导致不饱和生长。在较高的沉积温度(300~340℃)下,Ru薄膜的电阻率低至12μΩ·cm,其中膜生长遵循已知的燃烧机制。然而,由于存在薄膜生长和刻蚀的竞争,该工艺很难在前驱体和反应物通入量方面确定何时达到真正的饱和生长。

对Ru薄膜的研究发现,与HALD相比,用RuCp2和Ru(EtCp)2作前驱体,使用PEALD技术在TaN、Si和SiO2等基底上沉积Ru时均没有成核延迟;使用(CpRu(CO)2Et)作前驱体时,O2等离子体不仅增强了TiN基底上的结晶度,而且导致表面粗糙度降低,研究表明,可以通过改变沉积参数控制结晶度,改变薄膜的电阻率。

2.6 钯(Pd)

从表1可以看出,有研究者用六氟乙酰丙酮钯[PdII(HFAC)2]作为前驱体,通过 PEALD 方法在Al2O3、W、Ir和Si等多种基底上沉积了Pd催化剂。催化剂的形态和组成很大程度上取决于前驱体,共反应物和沉积温度的选择。据报道,80~130°C是金属Pd的最佳沉积温度范围[53]。Eyck等[40]用H2等离子体作为还原剂,以六氟乙酰丙酮钯为前驱体,在80℃下将Pd沉积在Ir、W和Si基底上。对于在Ir上生长的Pd膜,与HALD结果相比,C和F的含量显著降低。H2等离子体的使用避免了用HALD沉积Pd薄膜时需要贵金属基底的要求。在各种Pd的β−二酮酸酯衍生物中,PdII(HFAC)2具有最高的蒸气压,因此可以在较低的工艺温度(80℃)下使用。用这种前驱体时,可以将Pd沉积在Ir,金属氧化物和电介质基底上。Pd在Ir基底上的生长速率与HALD类似,但使用等离子体源可以不需要H2的离解,只需Pd等离子体的离解并在氧化物表面上低温生长。他们研究了在W、Ir和Si基底上进行的100个循环和150个循环的Pd的沉积,这项工作并未确定获得“种子”所需的确切循环数,但是数据表明,确实在前100个循环中发生了Pd的沉积,在每种基底上的生长速率(在Ir上为0.122 Å∕循环,W上为0.234 Å∕循环,Si上为0.216 Å∕循环)均与Senkevich等[54]的实验结果一致。Pd核纳米颗粒因其在储氢、传感、自动排放催化转化和燃料电池中具有优良的催化性能而引起研究者的关注。2012年,Weber等[38]用PdII·(HFAC)2作为前驱体,用PEALD技术在Al2O3基底上沉积了Pd∕Pt核∕壳纳米颗粒(NP)。参考了由Eyck等[40]开发的在100℃基底温度下使用PdII(HFAC)2和H2等离子体的PEALD工艺。H2等离子体提供了H原子作为反应物,使得Pd的PEALD过程能够发生在Al2O3基底上[2,40]。沉积过程中所观察到的成核延迟是Pd的PEALD的典型现象,主要是由于残留的前驱体配体引起的表面中毒所导致的[55]。2014年Weber等[39]采用PEALD技术,在氧化物基底上低温(100℃)制备了电阻率为(24±3)μΩ·cm的100 at.%纯Pd薄膜。这一过程取决于PdII(HFAC)2前驱体的剂量和在ABC型ALD过程中依次进行的H2等离子体和O2等离子体步骤,O2等离子体脉冲可以去除Pd表面的C污染物。在典型的AB型ALD过程中,由于省去了O2等离子体步骤,即仅在PdII(HFAC)2和H2等离子体条件下沉积Pd,导致C杂质含量>10 at.%,电阻率也显著升高。ABC型过程会使薄膜生长初期形成的Pd纳米粒子更快地成核,这种新型工艺可以在低温下沉积高纯度的Pd,这将为Pd薄膜和Pd纳米颗粒的各种应用奠定实验基础。

对Pd薄膜的研究表明,以[PdII(HFAC)2]为前驱体,用PEALD技术能在更低的温度下将Pd膜沉积在Ir、W和Si基底上。在Ir上所沉积的Pd膜,C和F含量显著降低。使用H2等离子体可以避免沉积Pd薄膜时对贵金属基底的需求。对沉积机制的分析可知,用PEALD制备Pd薄膜所观察到的成核延迟现象,主要是由于残留的前驱体配体引起的表面中毒所致。

2.7 银(Ag)

Niskanen等[56]首先研究了Ag膜的ALD技术,使用(2,2二甲基丙酸酯)−三乙基膦银[Ag(O2CtBu)·(PEt3)]和H2,在140 ℃的工作温度下沉积了Ag薄膜,生长速率为1.2 Å∕循环。然而,Ag薄膜中含有一些 C 和 O 杂质。因此,Amusan等[41]用 Ag(fod)(PEt3)(其中FOD为2,2−二甲基−6,6,7,7,8,8−七氟辛烷−3,5−二酸酯)作为前驱体,在70~200℃不同沉积温度下,以H2等离子体为反应物,在覆盖有SiO2、TiN、Ti∕TiN、Co、Ni和W薄膜的Si基底上制备了Ag薄膜。用XPS测试了基底温度为120℃和200℃沉积的Ag膜,结果表明,C和O杂质含量在检测限以下,为纯Ag薄膜;70℃下沉积的Ag膜检测到O杂质的存在。Prokes等[42]报道了用PEALD制备Ag薄膜的研究结果,发现所制备的平整Ag薄膜具有良好的等离子体基元共振特性,等离子体增强效果因Ag薄膜的微观结构不同而明显不同。电磁场模拟表明,这种等离子体行为是由气隙引起的,气隙是生长的Ag膜镶嵌状微结构的固有特性,表明这是一种超材料,即在薄膜中制造间隙以产生类等离子体基元共振。他们还研究了使用这种独特的超材料修改气隙,实现了柔性等离子基元共振材料制备。Bruele等[43]将空间原子层沉积和大气压表面介质阻挡放电技术相结合,在Si基底上制备了Ag薄膜。Ag薄膜从聚结的岛状生长开始,表面岛的形态取决于表面扩散,可以通过改变沉积温度进行控制。Minjauw等[44]报道了一种利用Ag(FOD)(PEt3)前驱体与NH3等离子体结合的PEALD工艺。研究结果表明,该工艺的稳定生长速率(0.24±0.03 nm∕周期)是先前报道的Ag ALD工艺的6倍(0.04±0.02 nm∕周期)[57]。研究发现,用H2等离子体和用NH3等离子体两种工艺制备的Ag薄膜均为多晶面心立方结构,用后一方法制备的薄膜比用前一方法制备的薄膜具有更高的颗粒面密度和更小的颗粒尺寸,这种对Ag形貌的控制对于催化和等离子体基元共振的应用具有重要意义。用H2等离子体法生长的薄膜中含有O杂质(约9%),用NH3等离子体法生长的薄膜中主要杂质是N(约7%),来源于NH3等离子体产生的NHx表面基团。研究认为,与H2等离子体过程相比,这些表面基团与前驱体的反应导致前驱体脉冲过程中Ag原子的额外沉积,这解释了NH3等离子体过程中Ag薄膜具有较高的生长速率的原因。

对Ag薄膜的研究表明,以Ag(FOD)(PEt3)为前驱体,能在覆盖有 SiO2、TiN、Ti∕TiN、Co、Ni和 W 的基底上用PEALD技术沉积出纯Ag薄膜,还能大幅降低沉积温度。在用该前驱体的情况下,用NH3等离子体法生长的薄膜比用H2等离子体法沉积的薄膜具有更高的颗粒面密度和更小的颗粒尺寸,薄膜中的杂质含量更低。

2.8 钽(Ta)

作为半导体Cu互连应用中的扩散阻挡层、种子层和黏合层,除了Ti薄膜外,Ta薄膜也能起到类似作用。 Rossnagel等[45]报道了在25~400℃温度下,以TaCl5前驱体和H2等离子体为共反应物,以高达1.67 Å∕循环的速率沉积Ta薄膜。所制备的薄膜是非晶态,只有少量的杂质,主要是O和Cl。Kim等[46]也以TaCl5为前驱体,以RF等离子体产生的原子H为还原剂,在室温至300℃条件下,制备了Ta薄膜。用PEALD制备的Ta薄膜是非晶态的或由纳米颗粒组成的,电阻率为150~180μΩ·cm。与PECVD Ta膜相比,用PEALD制备的2~25 nm厚的Ta膜在70~100℃下微观结构不会被破坏、不会产生结构缺陷。PEALD Ta和PECVD Ta薄膜的微观结构差异表明前者更加适宜作为Cu扩散阻挡层,因为对于较薄的薄膜,前者的耐热温度比后者的更高,并且PEALD Ta薄膜在更高的温度下能保持薄膜的形貌不发生改变。

Kim等[11]利用PEALD技术在Si和硅氧基底上制备了Ta薄膜。研究了薄膜性能与各种关键生长动力学参数的关系,包括TaCl5脉冲时间、H原子脉冲时间、H2流速和生长温度。生长速率随着TaCl5脉冲时间的增加而增加,在大约0.08 Å∕循环时达到饱和。Cl含量和电阻率与H脉冲时间和生长温度密切相关。在较低的基底温度150℃时,获得了低电阻率和低Cl含量的薄膜。H和Cl含量随退火温度的升高而降低,但是在900℃高温退火时会发生Ta在Si基底中的扩散。

对用PEALD制备Ta薄膜的研究均以TaCl5作为前驱体。与PVD Ta膜相比,用PEALD沉积Ta膜,当温度为70~100℃时,薄膜微观结构不会被破坏或者产生结构缺陷。较薄的PEALD Ta薄膜失效温度的显著提高表明,该薄膜比PECVD Ta薄膜具有更好的共形性,有望在实际器件结构中提供更好的扩散阻挡性能。

2.9 铱(Ir)

Ir薄膜作为动态随机存取存储器中的电容电极材料,Kim等[47]首先采用乙基环戊二烯(1,5−环辛二烯)铱和NH3等离子体对用PEALD制备Ir薄膜进行了研究。由于高能量NH3等离子体的原子重整,使得Ir薄膜具有光滑的表面和(111)择优取向,在850℃环境O2中表现出良好的热稳定性和形态稳定性。Choi等[48]系统地研究了利用PEALD技术在Si基底上制备的Ir薄膜的生长行为。分别以Ir(EtCp)COD为前驱体、O2为反应物。从沉积温度、循环周期数和前驱体通入时间等方面,研究制备纳米级Ir薄膜的最佳条件。在温度330~360℃内,生长周期为300循环时,沉积了12 nm均匀且保形性好的Ir薄膜。由于O2的分压较低,XRD测试结果表明未形成IrOx。

从对Ir薄膜的研究可以看出,主要以Ir(EtCp)COD为前驱体,沉积的薄膜表面光滑、在高温下有良好的热稳定性。在330~360℃,生长周期为300循环时,能在Si基底上沉积12 nm均匀且保形性好的Ir薄膜。

2.10 铂(Pt)

采用ALD技术,可以制备出具有优异材料性能、亚纳米级的精确厚度和大面积均匀性的Pt薄膜和纳米粒子。ALD技术从2003年开始应用于Pt薄膜的制备,通常以三甲基(甲基环戊二烯基)铂[Me3(MeCp)Pt]为前驱体,以O2为共反应物,经过数百个循环合成Pt薄膜[58]。利用原位四极质谱仪(QMS)研究了沉积机制,证实了沉积过程中的副产物是CO2和H2O[58]。近年来,研究者对Pt的碳氢化合物的反应机制进行了更深入的分析,发现除类似燃烧反应外,前驱体配体(如CH4)的脱氢反应在Pt的生长机制中起着关键作用[59]。研究者详细研究了ALD技术在功能化基底表面沉积Pt的应用。表面功能化在很大程度上取决于有机金属化合物的部分氧化[59−60]。Pt前驱体在基材表面的化学吸附是由于烃配体被表面吸附的活性O2分子氧化而产生的,同时产生了CO2和H2O副产物。在接下来的O2脉冲循环中,烃配体和剩余的配体被氧化,为重整有机金属化学吸附的O原子层奠定了基础[61]。

正如表1所列,Pt的PEALD方法已被用于在SiO2和Si基底材料上沉积Pt薄膜。据报道,用HALD沉积Pt的温度窗口在100~400℃内,高温通常不利于纳米颗粒的沉积,因为在高温下纳米颗粒的大小难控制,等离子体的引入很大程度上降低了沉积温度。Bosch等[49]采用三步ALD法在室温下生长了负载型Pt纳米粒子,包括使用了MeCpPtMe3前驱体、O2等离子体或H2等离子体。研究表明,强氧化剂,例如臭氧或O2等离子体,可用于在低于100℃的温度下沉积金属Pt[62−63]。对于更低的温度,例如在室温下,强氧化剂导致沉积的是Pt氧化物(PtOx),而不是金属Pt[64]。因此,Mackus等[65]将H2等离子体作为Pt的ALD工艺循环中的第三步,将PtOx还原为Pt。H2气体或H2等离子体都可用作还原剂,H2等离子体在生长初期具有更强的还原性能,从而可以获得更平滑的薄膜。三步ALD工艺是在第三步中引入O2等离子体或者H2等离子体制备金属Pt。同样,Erkens等[50]用 PEALD 方法以MeCpPtMe3为前驱体,用O2等离子体在SiO2基底上沉积了Pt薄膜。在以MeCpPtMe3和O2为基础的HALD过程中,O2被Pt表面催化分解,导致活性O原子吸附在表面[66]。用O2等离子体代替O2直接从气相向表面供应活性O自由基,减少了表面反应的活化能势垒,使Pt的PEALD技术在某些应用中显示了潜在的优势[2]。PEALD技术的第二个优点是可以通过控制前驱体和O自由基的剂量来沉积PtOx和金属Pt。在室温下,使用O2等离子体总是导致PtOx的沉积,必须在随后的步骤中,提供H2气体或H2等离子体将PtOx还原为Pt。 Shi等[51]研究的工作重点是使用MeCpPtMes前驱体和NH3等离子体共反应物,研究用三甲基铝(TMA)预处理对Si基底上Pt膜的PEALD生长的影响,发现TMA预处理缩短了Pt的潜伏期,使饱和生长速率达到0.21 Å∕循环。X射线衍射表明,沉积的Pt薄膜具有(111)面的强烈择优取向。Yu等[52]在纳米多孔的Ni阳极和在溅射沉积的掺钆(Gd)的二氧化铈(GDC)上用PEALD技术沉积的10 nm厚的Pt的阳极反应显著增强,欧姆电阻降低25%,极化电阻降低50%,与裸电池相比,功率密度提高60%以上。与沉积在纳米多孔Ni阳极上的Pt相比,沉积在纳米多孔GDC层上的Pt的性能大幅提高。这归因于PEALD技术的保形沉积特点以及来自GDC阳极夹层表面的反应位点的改善,增加了Pt∕GDC界面的接触面积。

在Pt的PEALD研究中,以MeCpPtMe3为前驱体、以O2等离子体或H2等离子体为还原剂时,沉积温度大幅降低,可低至100℃。与以O2为基础的HALD相比较,用O2等离子体代替O2直接从气相向表面供应活性O自由基,减少了表面反应的活化能势垒,使Pt的PEALD技术在某些应用中具有潜在的优势。

3 总结与展望

本文从前驱体和基底材料的影响等方面综述了过渡金属PEALD沉积工艺以及发展现状,为半导体行业中高质量的超薄和保形薄膜不断增长的需求提供了一些可行性方案。与传统的HALD方法相比,使用等离子体可以在加工条件和基底材料方面获得更多的选择性。特别是,在微电子器件的制备中,过渡金属的PEALD有望在原子尺度处理中占据突出地位,并将有助于区域选择性沉积、2D材料的控制生长和原子层蚀刻持续发展。然而,PEALD沉积也面临着一些挑战。为了解决等离子体工艺固有的以及在某些应用中的限制性问题,必须对PEALD沉积过渡金属薄膜机制有更深入的了解。