车载LNG气瓶绝热性能便携式测试方法研究

2021-02-02李小金马凤英秦丽丽李正清蔡宇宏

李小金,马凤英,秦丽丽,李正清,蔡宇宏,王 毅

(兰州空间技术物理研究所,兰州 730000)

0 引言

近年来,以液化天然气(LNG)为燃料的动力汽车得到快速推广和大范围应用。LNG燃料被储存在110 K的低温容器中,该容器属于特种设备,由于存储的LNG为易燃易爆介质,因此低温绝热与储运是LNG汽车的关键技术。LNG燃料气瓶在密闭储存的过程中,由于不可避免地存在漏热,液体会不断蒸发造成容器内压力上升,最终导致气体泄漏[1]。故而在其运行过程中的性能监测受到了密切关注。

虽然车载LNG气瓶出厂前根据相关检测和判别标准,已经进行了严格检测。比如TSG R0009—2009《车用气瓶安全技术监察规程》要求对气瓶进行定期检验[2],TSG R0006—2014《气瓶安全技术监察规程》中也对车用焊接绝热气瓶定期检验提出要求[3]。但气瓶在长期使用的过程中绝热性能会变差甚至不合格,存在使用安全隐患[4]。特别是随着车用LNG气瓶市场保有量的增加和使用年限的增长,这种安全隐患也越发明显。

1 现有测试方法分析

车载气瓶属于低温液体储罐的范畴。低温液体储罐主要性能指标有蒸发率、真空度、真空夹层漏率及真空夹层漏放气速率等。在众多指标中,储罐蒸发率能够较为直观地反映储罐在使用时的保冷性能,是衡量其绝热性能最重要的技术参数[5]。

GB∕T18443.5—2010《真空绝热深冷设备性能试验方法第5部分:静态蒸发率测量》规定,静态蒸发率为深冷储运设备在额定充满率下,静置达到热平衡后,24 h自然蒸发损失的深冷液体质量与内容器有效容积下深冷液体质量的百分比[6]。该标准介绍了测量静态蒸发率的三种方法:流量计法、称重法和表面温度法。称重法需要拆卸气瓶,通过称重测量蒸发气体质量来计算静态蒸发率;表面温度法是通过测量温度差来获取低温容器的总漏热量从而计算出静态蒸发率。与称重法相比,表面温度法虽然可以实现不拆卸在线监测,但由于测温元件存在测量误差及端部接管处复杂的传热特性,很难计算出精确的漏热量,导致此种方法的测量精度比较低。与前两种测试方法相比,流量计法通过测量蒸发气体的流量计算出静态蒸发率,具有很高的测量精度。

传统的流量计法以质量流量计为基础。流量计法的测量原理是:利用流量计作为主要测量仪器,通过统计测量期间内的质量流量和平均温度等参数来计算静态蒸发率。由于外部热量漏入而导致低温液体气化产生的气体量,需要充分考虑温度平衡、自然压力平衡、环境大气压波动等影响因素,标准要求用该方法测量时静止时间不少于48 h,测量时间不少于24 h,因而造成测试时间过长,严重影响了数量急速增加的车载气瓶的检测效率,对于商业运行的重型卡车和公交车将带来较大的经济损失。

本文基于车载LNG气瓶结构原理,在特定的压力下累计计算通过气瓶排气口的质量流量,得到测试压力下的实际蒸发率及反应气瓶的绝热性能,为LNG车载气瓶的高效率检测提供一种新途径。

2 测试原理及方法

2.1 测试原理

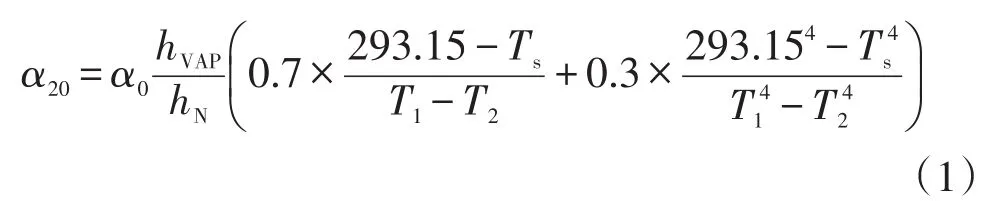

考虑到车载气瓶所使用天然气的主要成分为CH4和少量的 C2H6、C3H8、C4H10等,其中 CH4体积占85%~94%,远远超过其他组分,因此,LNG的物理特性与CH4非常相似。由此做简化,以CH4的密度、气化潜热、气化温度来代替LNG的相关特性进行计算[7−9]。对于车载LNG气瓶,静态蒸发率α20与日蒸发率α0的关系为式(1)[6]:

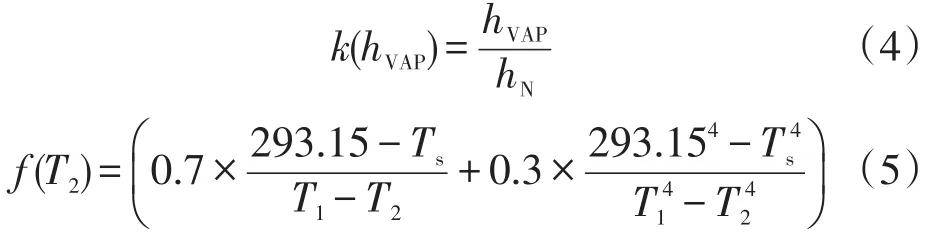

式中:α0为日蒸发率,%∕d;Ts为标准大气压下饱和液体温度,K;T1为试验时平均环境温度,K;T2为实验压力下饱和液体温度,K;hVAP为实验压力下饱和液体的气化潜热,kJ∕kg;hN为标准大气压下饱和液体的气化潜热,kJ∕kg。

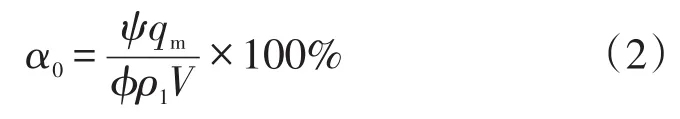

日蒸发率α0可表示为式(2)所示形式:

式中:ψ为气体质量流量计校准系数;φ为气瓶充满率;ρ1为测试压力下饱和液体的密度,kg∕m3;V为被测车载气瓶有效容积,m3;qm为平均日蒸发量,kg∕d。

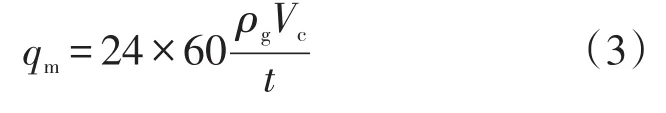

平均日蒸发量qm按式(3)计算:

式中:t为测试时长,min;ρg为标准 大气压(101.325 kPa)、273.15 K下气体密度,kg∕m3;Vc为质量流量计测试期间的气体累计流量,m3。

为了分析实验压力下饱和液体的气化潜热hVAP与饱和温度T2对静态蒸发率α20的影响,通过以下公式计算:

根据式(1)~(5)可得:

由式(6)可知,气瓶静态蒸发率可表示为测试流量Vc、气化潜热修正因子k(hVAP)以及温度修正因子f(T2)综合影响的结果。

2.2 测试方法

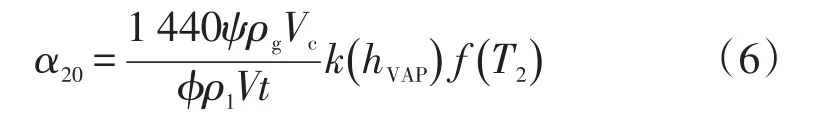

实验所采用的装置如图1所示,装置由伴热管道、温度传感器、层流质量流量计、压力控制器和连接管道组成。层流质量流量计相比热式质量流量计,其测量温度的下限可以延伸至−10℃,上限延伸至50℃,有效降低了对伴热管道功率和控制精度的要求。伴热管道中的温度传感器实时监测管路温度,若环境温度较低时,气体在进入质量流量计之前通过伴热管道加热至−10~50℃。ALICAT层流压差式质量流量计和ALICAT 31系列压力控制器通过伴热管道安装在气瓶放空阀接口处,以实现流量的测量与压力的控制。测试前,参照GB∕T 34347−2017《低温绝热气瓶定期检验与评价》[10]中对车用气瓶静态蒸发率检验的规定,用质量流量计法对气瓶的静态蒸发率进行测试,并以此静态蒸发率作为比对,得出不同压力下的测试误差。

图1 实验装置示意图Fig.1 Schematic diagram of experiment device

3 测试结果分析

在理论分析的基础上,为了验证该测试方法的可行性,基于上述数学模型,以某一车载气瓶为实验对象,气瓶有效容积450 L,当地大气压0.085 MPa,测试期间平均环境温度22℃,充满率90%。分别在0.085 MPa、0.300 MPa、0.500 MPa、0.800MPa 压力下进行了静态蒸发率的测试。

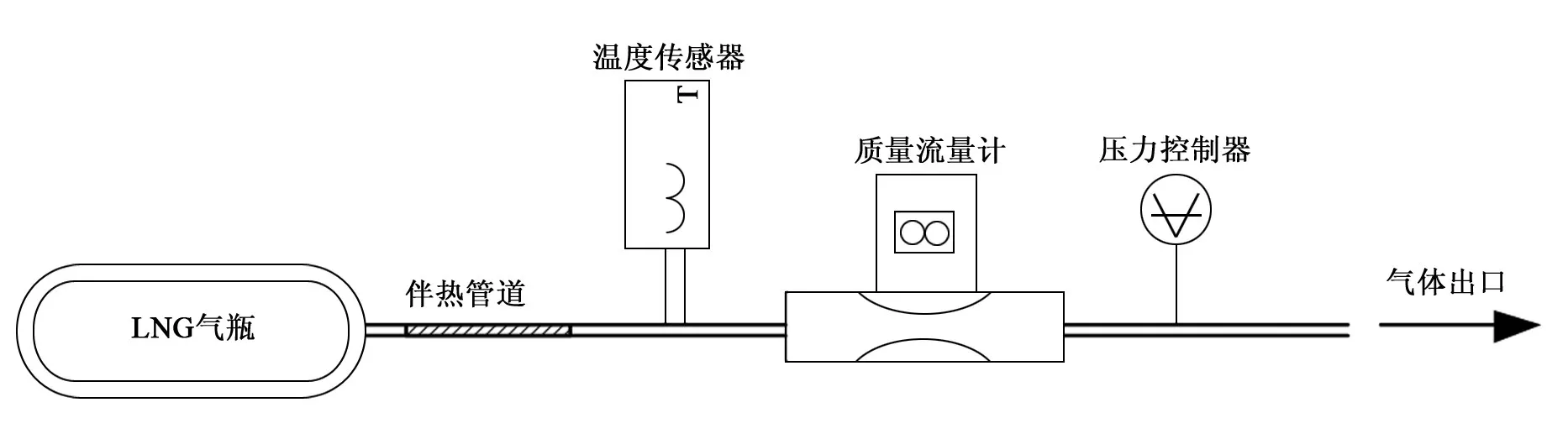

表1给出了气化潜热修正因子k(hVAP)、温度修正因子f(T2)以及气化潜热与温度综合修正因子k(hVAP)f(T2)计算结果。

表1 不同测试压力下修正因子的计算结果Tab.1 Calculation result of the correction factor at the different test pressure

从表1可以看出,环境温度为一定值时,气瓶压力从大气压到0.800 MPa的范围内,气化潜热修正因子k(hVAP)随气瓶压力的增加而逐渐下降,温度修正因子f(T2)随气瓶压力的增加而逐渐升高,但k(hVAP)f(T2)的乘积保持基本不变,且最大误差为2.06%。因此,在误差容许的范围内,不同压力下的静态蒸发率测量可视为相应期间内对流量的测量。

图2是在不同压力下得到的流量测试曲线,测试方法为:待系统稳定以后每隔10 min记录一次环境平均温度,并根据流量计测试的累计流量得到对应时间内的平均流量值。按GB∕T 18443.5—2010标准要求测试得到的气瓶静态蒸发率为1.62%∕d。

图2 不同压力下的流量测试曲线Fig.2 Test curves of percentage loss of product per day under the different pressure

当气瓶压力处于0.300 MPa、0.500 MPa、0.800 MPa时,由式(6)可以计算得出平均静态蒸发率分别为1.61%∕d、1.60%∕d和1.49%∕d,相比国标测试法得到的测试误差分别为0.5%、1.23%和8%。由此分析可知,车载LNG使用单位可以利用此方法监控压力低于0.500 MPa下LNG气瓶的绝热性能。

4 结论

对车载LNG气瓶压力和静态蒸发率的实验研究表明,当气瓶的工作压力低于0.800 MPa时,可以通过定压方法有效反映气瓶的绝热性能。在车载气瓶的实际使用和日常管理过程中,在测试精度要求不高的前提下,便携式测试方法可在短时间内实现气瓶绝热性能的安全评价,不仅能够判断气瓶的绝热性能,而且还能够大幅度缩短测试时间,并通过预测估计,为车载气瓶生产和使用单位的气瓶日常管理提出相应的使用建议与警示。