动车组踏面凹型磨耗对车辆稳定性的影响

2021-02-01罗世辉邬平波许自强马卫华方翁武

王 晨 ,罗世辉 ,邬平波 ,许自强 ,马卫华 ,方翁武

(1. 西南交通大学牵引动力国家重点实验室,四川 成都 610031;2. 中国铁道科学研究院,北京 100081;3. 中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

与传统意义上的机械系统不同,轨道交通车辆具有特殊的轮轨接触关系,轮轨接触是一种高度的非线性行为,直接关系到车辆正常运行[1-2]. 随着车辆运行里程的增加,踏面磨耗现象在铁路运输现场广泛存在,踏面磨耗将改变踏面横向廓形,导致轮轨接触关系发生变化,直接影响到车辆动力系统的响应.

文献[3-4]针对CRH3动车组存在的车轮凹型磨耗的问题,基于“均良设计理念”在原有踏面外形基础上设计新的踏面,并针对两种踏面对应车辆性能进行详尽分析;文献[5-6]对某型高速列车车轮进行跟踪测量时发现了以凹型磨耗为主问题,同时在左右轮对间出现偏磨,长期运行后会导致轮径差,严重的偏磨和轮径差直接影响车辆稳定性指标;文献[7-8]针对高速铁路出现踏面凹磨问题,建立考虑轮对磨耗以及contact接触理论的车轨耦合动力学模型,并将仿真结果与实测凹磨踏面进行对比,进而修正磨耗系数获得准确分析模型;文献[9]主要研究踏面凹磨对车体振动影响,在考虑到凹磨踏面非线性特性基础上重点研究轮轨一点和两点接触;文献[10]测量了运行在大秦铁路上的重载货车转向架踏面外形存在凹型磨耗和不对称磨耗,在测量轮对基础上计算轮轨接触几何关系,并提出了凹型磨耗维修标准建议;文献[11]主要研究由踏面凹磨引发的表面滚动接触疲劳风险以及滚动接触疲劳和较大轮轨横向力、较窄的接触斑之间关系;文献[12-13]对北美铁路轮对磨耗情况进行了长期跟踪测量,将获得的踏面数据进行仿真分析并与现场试验进行对比,研究凹磨踏面对车辆通过能力的影响,同时专门针对凹磨踏面轮轨接触关系进行分析.

本文结合轮轨接触分析和稳定性评定方法,针对不同磨耗阶段的高速动车组踏面和钢轨的非线性接触关系进行对比,研究凹磨踏面与正常磨耗踏面外形差别,比较分析不同磨耗阶段踏面对构架蛇行失稳的影响.

1 轮轨接触几何关系分析

1.1 磨耗踏面跟踪测量与分析

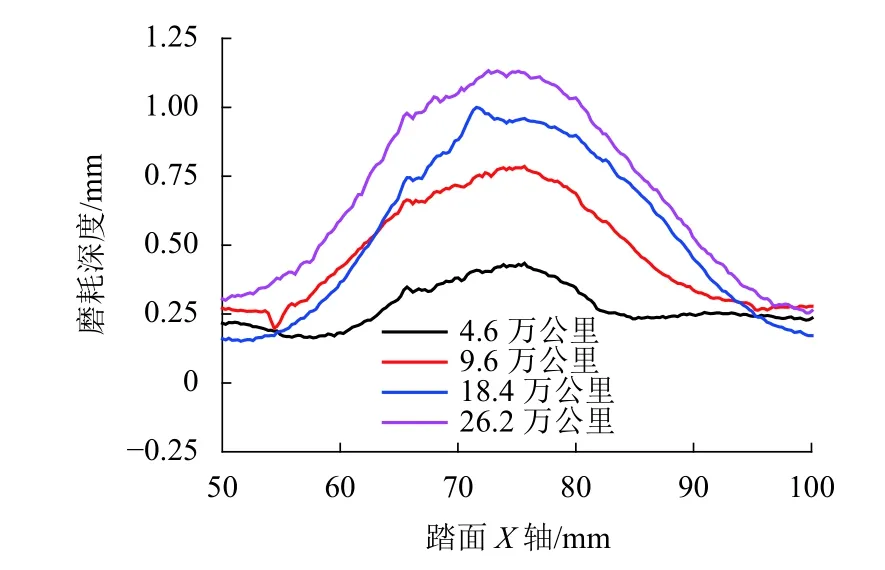

国内高速动车组在运行过程中频繁出现构架横向报警的问题,在对京沪、武广、兰新等线路的报警转向架轮对磨耗情况进行了调研[14-15],发现报警转向架踏面出现了不同程度的凹磨现象,即轮对踏面的磨耗不均匀,车轮磨耗主要集中在滚动圆附近,而轮缘处磨耗较小. 为此对一列动车组踏面进行镟修后,在一个镟修周期内对踏面外形进行了跟踪测量,不同运行里程(刚刚镟修、4.6万公里、9.4万公里、18.4万公里、26.2万公里)踏面轮廓外形如图1所示. 通过对磨耗踏面进行统计(图2)发现,随着运行里程的增加磨耗深度逐渐加大,26.2万公里时磨耗深度达到1.22 mm(图3),磨耗宽度也从20 mm逐渐增大到43 mm,磨耗区域中心集中在72.5 mm附近(滚动圆处为70.0 mm).

图1 踏面轮廓外形Fig. 1 Profile of tread surface

图2 踏面磨耗分析Fig. 2 Analysis of worn tread

1.2 轮轨接触数值分析及结果对比

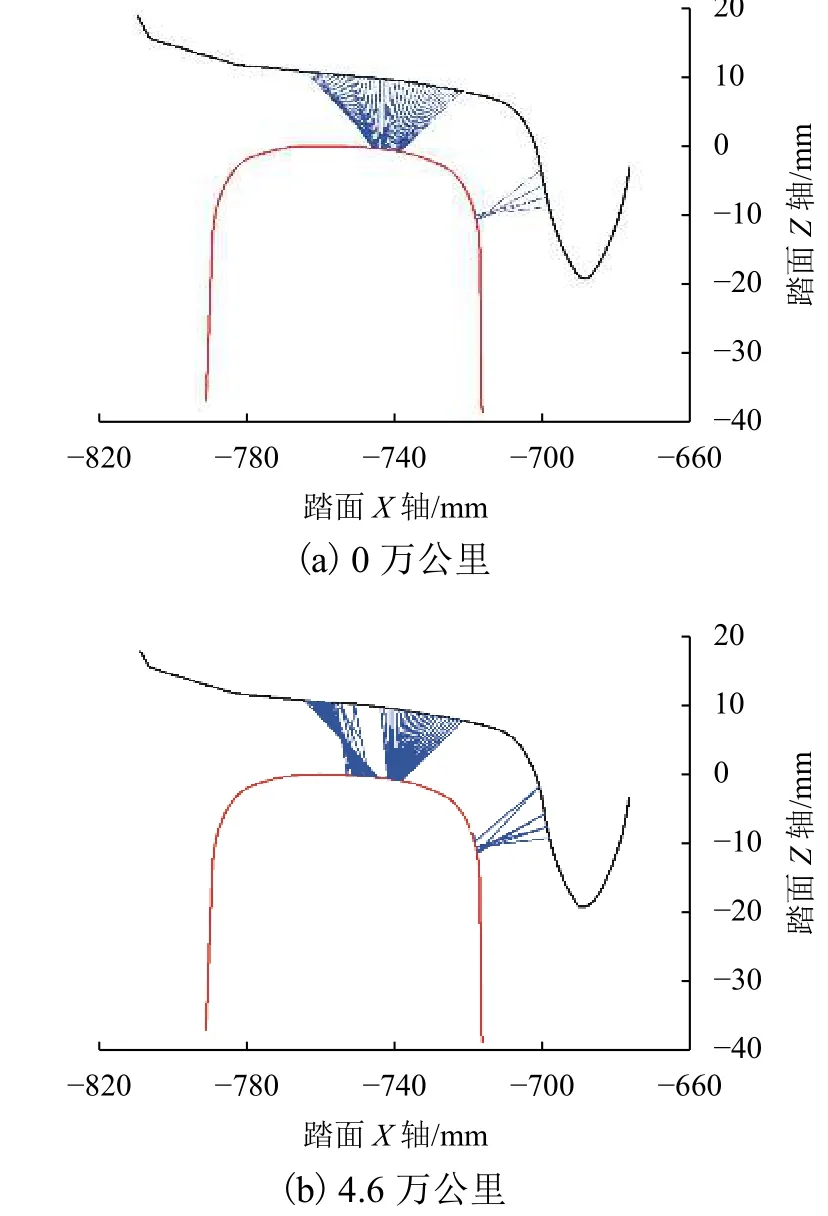

将获得凹型磨耗踏面轮廓数据进行平滑处理,与CHN60钢轨进行匹配,分析其轮轨接触关系. 相对于钢轨外形曲率半径,踏面凹型磨耗区域曲率要小得多,因此踏面凹磨区域无法有效与钢轨相配合,在运动过程中接触点主要集中在凹型磨耗区域两侧. 在轮对运动过程中由于轨道激励的存在轮对会出现一定幅值的横向位移,轮轨接触点会在凹磨踏面两边不断跳跃、碰撞,在此过程中会造成非常大的冲击,与钢轨与轮缘接触相类似,因此也被称为假轮缘效应.

图3 踏面凹磨区域磨耗深度曲线Fig. 3 Depth curve of worn area

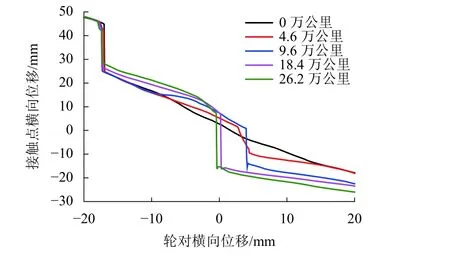

如图4所示为5种不同运行里程踏面与CHN60钢轨配合情况下轮轨接触关系,图5为轮轨接触点位移随着轮对横向位移变化曲线. 通过图4发现:对于镟修踏面在滚动圆附近轮轨接触点呈均匀分布;随着轮对横移接触点均匀分布;而当踏面发生凹磨情况随着凹磨深度和宽度加剧,接触点逐渐在凹磨区域两侧集中,而且中间间隔宽度逐渐加大,当接触点在两侧间跳跃时极易发生轮轨间冲击. 通过图5可以发现,镟修踏面轮轨接触点位移随着轮对横移呈线性变化,而产生凹磨以后踏面在移动过程中接触点在Z轴方向均会产生断崖式下降,是因为接触点在凹磨区域发生跳跃而产生,而且随着磨耗加剧,下降幅值也更大.

图4 轮轨接触关系Fig. 4 Wheel/rail contact relationship

图5 轮轨接触点位移曲线Fig. 5 Displacement curve of wheel/rail contact point

2 车辆稳定性影响

2.1 多体动力学模型

本文以某型高速动车组为研究对象,整车由1个车体、2个构架、2个枕梁、4个轮对组成. 一系悬挂包括一系钢弹簧、垂向减振器、轴箱转臂定位,二系悬挂包括空簧、抗侧滚扭杆、横向减振器、垂向减振器、双抗蛇形减振器、横向止挡. 轨道不平顺激励采用实测的高速铁路轨道谱,如图6所示.

图6 实测轨道不平顺激励Fig. 6 Measured track irregularity excitation

2.2 凹磨踏面对稳定性影响

以发生蛇行失稳的高速动车组为研究对象,为了分析凹磨踏面对车辆运行稳定性的影响,选取前文跟踪测量的5种不同运行里程的踏面进行分析.将磨耗踏面与我国铁路广泛使用的CHN60钢轨进行匹配,研究轮轨接触参数对车辆运行性能的影响.

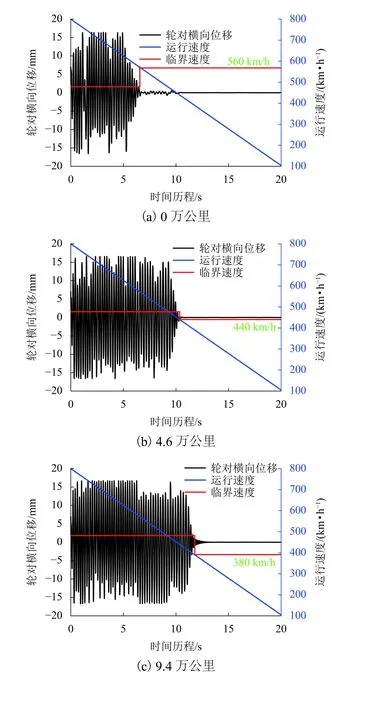

现有的车辆稳定性评价标准主要有临界速度方法和构架横向加速度评价指标方法[16-17]. 临界速度方法通过监测轮对运动的横向位移来判别车辆稳定性状态,先给车辆系统施加初始激扰,以较高运行速度运行,使车辆运动状态处于发散状态,然后去掉激扰观察导向轮对运动状态的变化情况,最后降速直至轮对横向周期运动消失,横向位移出现衰减并最终趋近于0,获得车辆非线性临界速度.

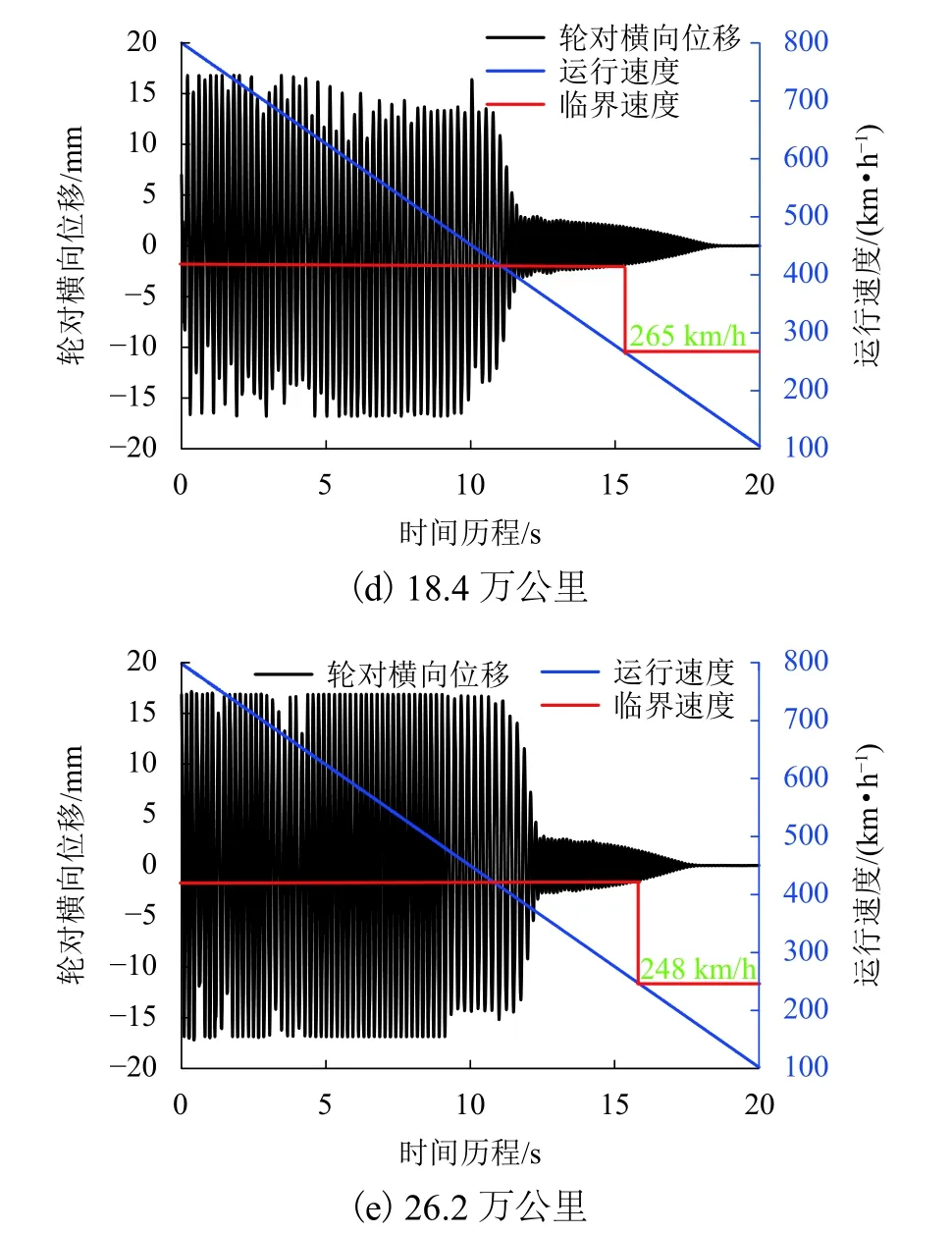

如图7所示,5种不同运行里程踏面对应的非线性临界速度分别为 560、440、380、265、248 km/h.动车组转向架在轮对运行里程达到18.4万公里条件下的蛇行失稳临界速度为265 km/h. 此时运行稳定性已经不满足250 km/h及110%裕量(275 km/h)的设计要求,在此情况下已经需要考虑踏面维护问题.

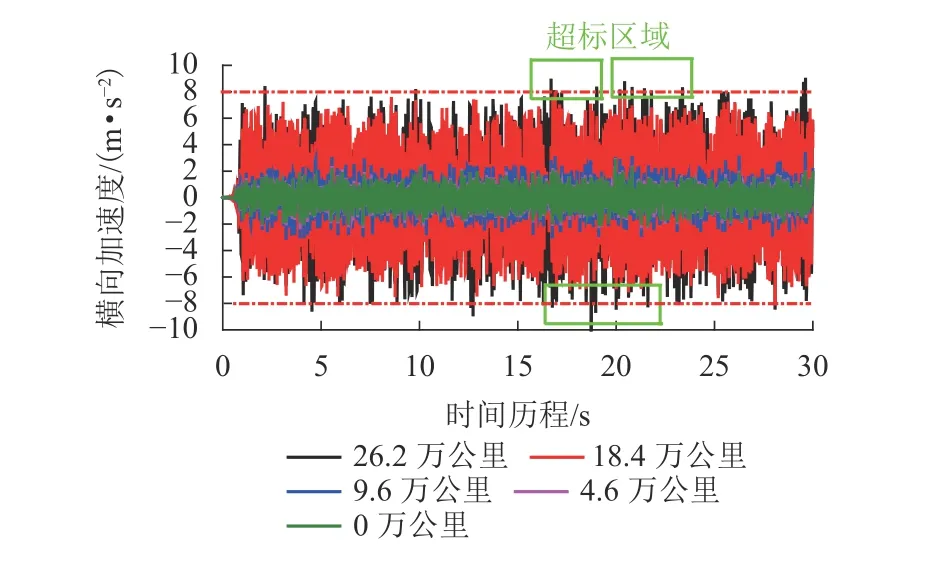

目前主要通过在车辆构架上加装传感器记录其横向加速度来现场评价车辆稳定性. 目前国外运用比较多的有国际铁路联盟UIC 518、UIC 515以及欧洲EN 14363标准,国内主要使用TB 17061《高速铁路工程动态验收技术规范》. 以TB 17061为例,该标准参考国外铁路标准结合我国线路实际情况对车辆构架加速度数据进行实时监测,同时对获得数据进行0.5~10.0 Hz带通滤波,如果存在6个连续峰值大于8 m/s2即可判定为加速度峰值超过限定阀值,构架传感器立即进行失稳报警. 而国外相应标准差异主要在于传感器布置位置以及对获得的数据进行处理时频带频率的选择,同时还会考虑导向轮对车轴横向力等相应的指标[18-19]. 本文采用TB 17061标准限值进行评价.

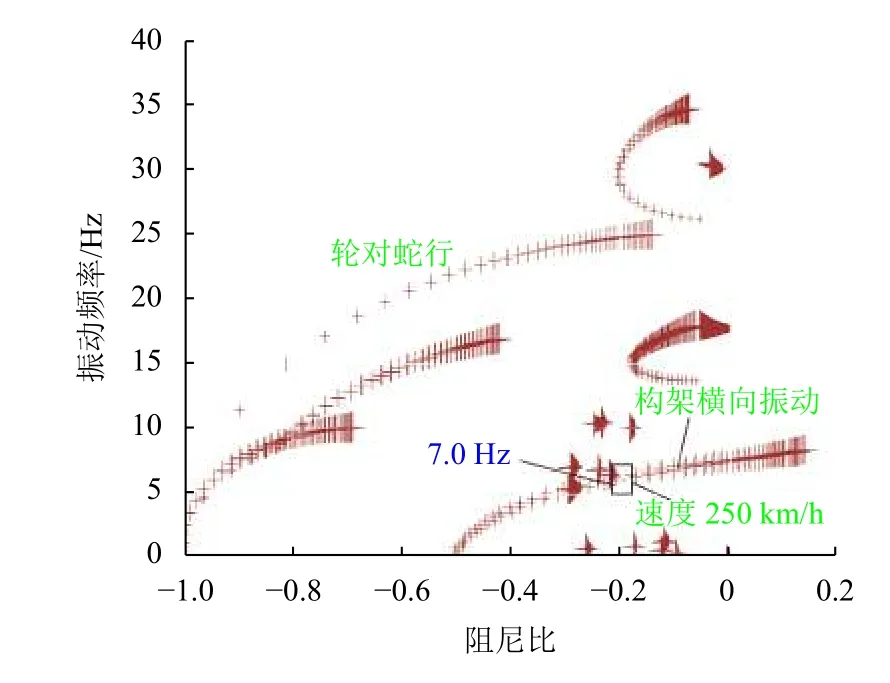

依照上文的标准,构架横向稳定性对10.0 Hz以下频率范围内振动非常敏感. 为此对车辆模态自振频率进行线性分析,获得根轨迹如图8所示,当速度在250 km/h时对应车辆构架自身横向振动振型为7.0 Hz,正好处于上文标准所示的敏感区间,与下文该速度下振动频率范围相契合.

图7 不同运行里程对应非线性临界速度Fig. 7 Nonlinear critical velocity (different mileage)

图8 车辆线性振动根轨迹Fig. 8 Linear root locus of vehicle vibration

在实测的线路不平顺轨道上,高速动车组以250 km/h速度通过. 图9、10为不同磨耗阶段踏面对应车辆构架与轮对横向最大加速度功率谱密度. 由图9可知:新镟修轮对和运行里程4.6万公里轮对横向振动峰值并不明显,振动能量较小;当轮对运行达到9.6万公里以后,随着凹形磨耗加大,其振动峰值逐渐显现,且在5.0~12.0 Hz范围内振动幅值都明显大于新镟修轮对;当轮对运行里程达到18.4万公里和26.2万公里的时候在5.0~12.0 Hz范围内已经出现非常明显的峰值,而且远高于9.6万公里数值,其中尖峰主要位于7.0~9.0 Hz范围.

由以上分析可以发现,踏面凹磨是造成5.0~12.0 Hz频段内车辆轮对、构架横向振动加剧的的重要因素. 通过上文中根轨迹分析,车辆构架自振频率恰好处于该频段范围,该频段的振动是激发动车构架失稳进而引发横向报警的主要原因,为此有必要针对轮对踏面凹磨的问题进行专门分析,以减轻踏面凹磨,延长轮对镟修周期,抑制踏面凹形磨耗造成的车辆降速和停车,保证列车正常运行.

图9 横向加速度功率谱密度Fig. 9 Spectral density of bogie lateral acceleration

图10 构架横向加速度时间历程Fig. 10 Time course of bogie lateral acceleration

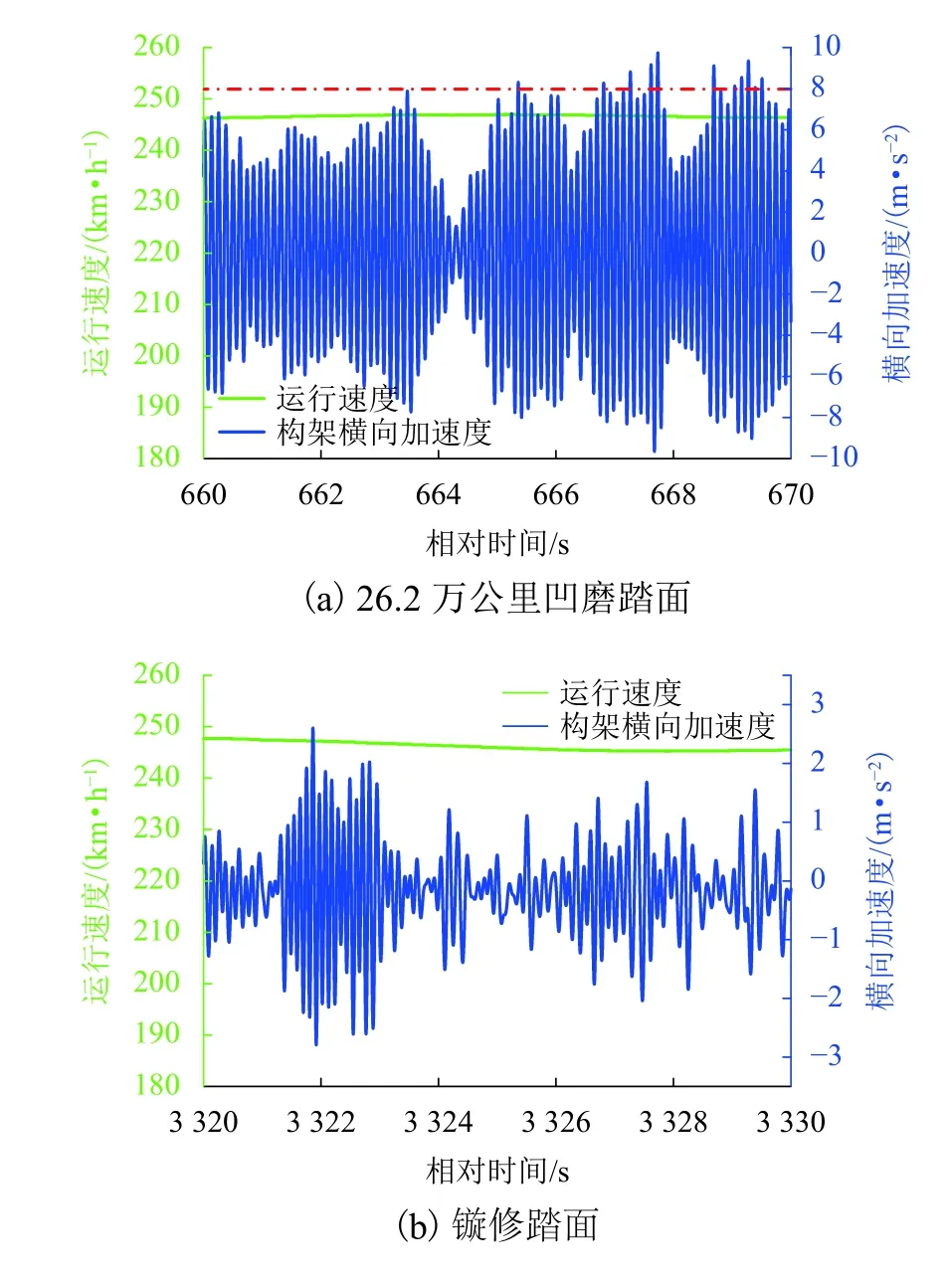

如图10为高速动车组构架横向加速度时间历程. 由图10可知:构架横向加速度幅值随着磨耗里程的增加而增加,当运行里程达到18.4万公里以后构架对应的加速度数值也明显加剧;当达到26.2万公里,时间历程区间内多处横向加速度已经超过标准限值,达到触发报警装置阀值.

通过文献[20]可知轮对材料的磨耗量与整个接触区域内耗散的能量成正比. 材料磨耗量可由接触斑区域内耗散的能量来近似表示,接触斑内摩擦功率可以近似由横纵向蠕滑力与横纵向蠕滑速度分别相乘得到.

轮对磨耗功率为

图11为导向轮对磨耗功率随时间历程变化曲线. 在相同线路上以同样速度通过,不同踏面的磨耗功率差别较大,运行里程超过18.4万公里以后,轮对磨耗功率幅值增加非常明显.

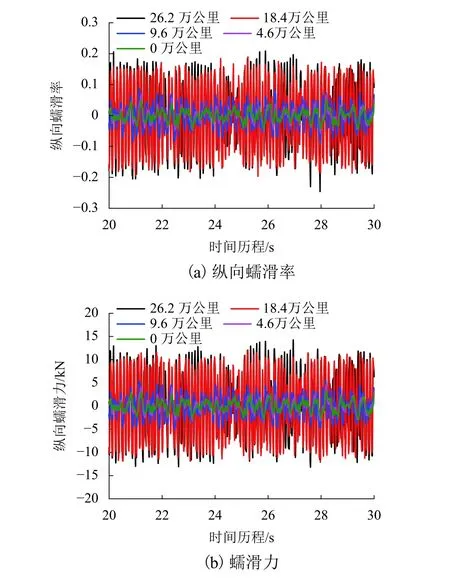

同时在此运行里程下轮轨接触蠕滑力和蠕滑率也大幅增加,如图12所示,以纵向为例,18.4万公里和9.6万公里对应导向轮对的纵向蠕滑力有效值对应分别为10.1 kN和5.2 kN,蠕滑率分别为0.169和0.072. 通过以往的研究发现,随着运行里程增加,踏面凹磨情况越严重,而且等效锥度也随之增加. 较大的等效锥度导致车辆临界速度降低,在高速运行条件下,轮对易发生剧烈蛇行运行,随着凹型磨耗加剧蛇行幅值和频率均迅速增大,对应的横纵向蠕滑力和蠕滑速度等也不断增加.

图11 车辆导向轮对磨耗功率Fig. 11 Worn power of guide wheelset

图12 轮对纵向蠕滑率和蠕滑力Fig. 12 Wheelset longitudinal creep force

踏面凹磨对接触区轮轨蠕滑有较大的影响,随着蠕滑力和蠕滑系数增大,式(1)计算得到的磨耗功率也随之增加.

2.3 现场试验

为分析轮对凹磨对构架横向加速度的影响,选择同一动车组在某高铁线路上进行试验,第一次轮对运行26.2万公里,试验车辆以250 km/h速度通过试验线路,试验测试内容主要为构架横向振动加速度在凹磨踏面镟修前后的振动情况. 试验所需设备有加速度传感器、0-5 V电压输出变送器、DAQ采集卡、数据采集软件(电脑)、屏蔽线缆、USB连接线等.如图13,在测试过程中传感器安装在1车构架上,全程记录测试数据,对振动波形和功率谱密度进行分析,对轮对进行镟修,新镟修后的试运行安排在相同区间进行,然后对比踏面镟修后的构架振动和功率谱密度.

两列车对应的构架横向加速度如图14,对应的加速度功率谱密度如图15. 由图14、15可知:踏面镟修后,在250 km/h速度运行时,凹磨踏面对应构架振动加速度幅值由9 m/s2降低至3 m/s2以内;5.0~12.0 Hz构架横向加速度功率谱密度也得到明显抑制,构架横向振动幅值显著降低,但构架横向依然存在小幅的周期振动.

图13 报警装置传感器及主机布置方式Fig. 13 Arrangement of alarm device and mainframe

图14 不同踏面构架横向加速度Fig. 14 Frame lateral acceleration of grinding wheel

图15 试验加速度功率谱密度Fig. 15 Spectral density of field test bogie lateral acceleration

3 结 论

1) 通过现场调研发现报警转向架轮对出现了不同程度的车轮凹磨现象,车轮磨耗主要集中在在滚动圆附近,轮缘处磨耗较小. 由于凹磨踏面磨耗区域与钢轨曲率半径相差较大,二者无法有效配合,导致接触点主要分布在在凹磨区域两侧,直接导致假轮缘效应.

2) 通过不同磨耗阶段凹磨踏面对应车辆稳定性进行仿真分析发现,无论对于传统的非线性临界速度分析方法还是按照标准构架横向加速度评价方法,严重磨耗的凹磨踏面都会带来轮对横向冲击加大,进而导致车辆稳定性严重恶化. 而且踏面严重磨耗时构架对应横向振动频率集中于5.0~12.0 Hz范围,正好对应了构架7.0 Hz自振频率,二者间相互耦合,进一步加剧构架失稳情况.

3) 为分析轮对凹磨构架横向加速度间的关系,选择同一列动车组进行试验,选择运行26.2万公里以后在同一个区段进行实车添乘试验. 然后在刚刚镟修踏面时再次通过该区段,分析获得的构架横向振动波形和功率谱密度频谱图. 踏面镟修对应构架振动加速度幅值明显小于凹磨踏面,5.0~12.0 Hz之间振动差异非常明显,因此踏面镟修在一定程度上能够抑制构架横向失稳报警.

通过现场试验与仿真分析发现,轮轨异常磨耗对车辆稳定性有着较大的影响,其中踏面凹磨是造成构架失稳报警主要原因之一. 凹磨踏面造成假轮缘效应,加上轨道随机不平顺的存在,必然会加剧轮对晃动进而影响到构架稳定性. 对于报警区车辆,通过镟修使踏面外形恢复至设计外形,可以缓解构架报警问题. 当轮对踏面异常磨耗影响到车辆正常运行时,应尽快进行镟修. 目前我国还没有专门的针对踏面凹磨标准,在以后工作中可以展开相应的研究,针对不同线路、不同运行速度采用不同凹磨踏面镟修标准,对轮对维护工作进行指导.

致谢:中国铁道科学研究院基金项目(2017YJ009);西南交通大学博士生创新基金.