等离子体增强的磁控溅射TiSiN薄膜结构与耐蚀性

2021-01-26刘瑞霞朱福栋由国艳

刘瑞霞,朱福栋,由国艳

(鄂尔多斯职业学院,内蒙古鄂尔多斯017010)

镁合金密度约1⋅8 g/cm3,是质量最轻的结构金属,拥有诸多优异的特性,如比强度高、比弹性模量大、抗电磁屏蔽和减震性能好、承受冲击载荷能力比铝合金大、散热好、易回收等[1‐4],被广泛用于航空航天、交通运输、石油化工和生物医学等领域。一般飞机和汽车的轮毂采用镁合金制造,不仅可以减少油耗,保护资源和环境,而且还大大提升了飞机和汽车的机动性和运载能力。然而,镁合金中由于Mg 元素的化学性质活泼,常温下就可以与空气反应,导致镁合金在实际应用中常常由于遭受腐蚀而被破坏。

表面技术的发展可大幅度提高镁合金表面的防腐性能。Hoche H 等[5]在AZ91 上沉积了厚度分别为7 μm 的CrN、2⋅3 μm 的TiN 和3 μm 厚的Al2O3涂层;Daroonparvar M 等[6]采用PVD 技术在Mg‐Ca合金表面制备了单层Si 膜和Si/TiO2纳米多层复合膜;黄佳木等[7]在AZ31 表面磁控溅射制备了SiNx薄膜。然而,很多薄膜和涂层的研究,更多关注于制备工艺参数对薄膜结构和性能的影响,而很少从增强等离子密度这种理论的角度去研究薄膜的结构和防腐性能。研究表明,常规TiN 薄膜中加入Si 元素形成的TiSiN 薄膜在硬度、高温氧化等性能上具有优势[8]。本文采用外加磁场增强等离子体磁控溅射的方法,在AZ31 镁合金(Al‐3⋅05 wt⋅%,Zn‐0⋅98 wt⋅%)表面制备了TiSiN 薄膜,并对等离子体增强前后薄膜的结构和电化学行为进行了对比,验证了等离子体增强技术在提高薄膜质量和性能方面的优势。

1 实验材料及方法

1.1 实验材料

将尺寸为15 mm×15 mm×3 mm 的AZ31 基体抛光,分别在丙酮、无水乙醇和DI 水浴锅中超声清洗10 min 后,冷风吹干,放入JGP450 型磁控溅射真空室内。

1.2 实验方法

检查真空室气密性后,开启机械泵和分子泵抽真空,控制真空室内本底真空度低于2×10‐3Pa,然后打开气瓶通入质量分数为99⋅99%的氩气,在-800 V 偏压和直流电源激励下,对AZ31 和Ti‐Si 合金靶(Si为20 at⋅%)进行预溅射,用以进一步去除基体和靶材上的污染物。然后,再通入质量分数为99⋅99 %氮气反应磁控溅射制备TiSiN 薄膜。制备参数为:直流电流0⋅4 A;基体偏压-60 V;工作气压1⋅0 Pa;氩气和氮气流量分别为30 L/min 和5 L/min;溅射时间60 min。此条件下制备的薄膜命名为1#,即为未增强等离子体之前的薄膜。在上述相同的条件下,在磁控溅射设备的固有磁体外,以铜导线缠绕线圈来增强固有磁体的场强,增大溅射等离子体密度,此条件下制备的薄膜命名为2#,即为等离子体增强之后的薄膜。为了进一步提高硬质薄膜与镁合金基体的结合力,在不通入氮气的条件下,直流溅射Ti‐Si合金靶15 min,制备一层厚度约为500 nm 的打底层,然后再通入氮气反应溅射制备TiSiN薄膜。

1.3 测试条件

采用D8 Advance 型X 射线衍射仪分析TiSiN薄膜结构,CuKα 线,扫描速度4 °/min。并采用Scherrer 公式计算薄膜平均晶粒尺寸,如式(1)所示[9‐10]。采用JSM‐6310 型扫描电镜观察薄膜表面形貌。采用VersaSTAT3 型电化学工作站测试薄膜在3⋅5 wt⋅%NaCl溶液中的腐蚀行为,采用传统三电极法,测试样品为工作电极,Pt片为辅助电极,饱和甘汞电极(SCE)为参比电极。薄膜用环氧树脂密封,只露出1 cm2的面积与NaCl 溶液接触[11‐12]。测试的参数为:-0⋅5~0⋅5 V,扫描速度1 mV/s,EIS 扰动幅度10 mA,测试频率0⋅1~105Hz。

式中k为常数,一般取0⋅89;β为衍射封板高宽,单位为弧度制;λ 为入射X 射线波长,取值0⋅1541 nm;θ为布拉格角度。

2 结果与分析

2.1 XRD分析

图1 为2 °小角掠入射获得的等离子体增强前后薄膜的XRD 衍射图。由图1 可知,薄膜衍射峰 尖 锐,结 晶 度 较 高[12‐13]。经 过 与 标 准 卡 片(PDF 17‐0386)对照分析可知,TiSiN 薄膜中出现了TiN 面心立方结构的(111)、(200)、(220)、(311)和(222)衍射峰,并且在(102)和(110)两个晶面上出现了基体的衍射峰,这是由于薄膜较薄或者衍射的掠射角选取不当,使得基体的衍射峰信号被捕获而产生的。根据文献[8]推断,薄膜中Si 和N 原子还应该形成Si3N4相,以非晶形式存在,但在图1 中没有体现。图1 显示,等离子未增强的1#薄膜,在TiN(311)晶面具有择优生长取向,而且AZ31(110)晶面衍射峰强度较高,这暗示薄膜的面密度较低,或者薄膜的沉积率较低,沉积的薄膜较薄,使得膜层对于X 射线不能完全吸收,部分射线透过薄膜到达了基体,于是XRD 图谱上显示基体在(110)晶面衍射峰强度较高。等离子增强后的2#薄膜中,却在TiN(111)晶面具有择优生长取向,而且AZ31(110)晶面衍射峰强度明显下降,表明2#薄膜对射线的吸收作用更大,膜层更致密,或者沉积率高,膜层厚度大于1#。由此可见,等离子体增强技术可以改变薄膜的择优取向。根据公式(1)计算,1#和2#两组薄膜的平均晶粒尺寸分别为34⋅58 nm 和28⋅93 nm,等离子体增强后薄膜的粒径略小。

图1 TiSiN薄膜的XRD谱图Fig.1 XRD patterns of TiSiN films

图2 薄膜表面SEM形貌照片Fig.2 SEM morphology of TiSiN films

2.2 SEM分析

薄膜的表面形貌如图2 所示。可以明显看出,等离子体增强前的1#薄膜表面存在划痕和孔洞缺陷(画圈位置),薄膜表面粗糙度较大,划痕来源于基体,由于薄膜较薄或者面密度较低无法掩盖基体而显现出来。这也是图1 中基体在(110)晶面衍射峰强度较大的原因。等离子体增强后的2#薄膜中,薄膜表面不存在划痕,基体表面划痕完全被遮盖住,薄膜表面光滑、致密,缺陷较少。可见,等离子体增强技术可增大溅射沉积率,提高薄膜表面质量,高质量、少缺陷的表面有助于提高薄膜的防腐性能。

2.3 腐蚀行为

图3 为薄膜与基体在3⋅5%NaCl 溶液中的极化曲线。由图3 可知,镁合金基体的腐蚀电位为-1⋅583 V,等离子体增强前后的1#、2#薄膜的腐蚀电位分别为-1⋅122 V 和-1⋅078V,薄膜的腐蚀电位明显高于基体,特别是等离子体增强后的2#薄膜的腐蚀电位更高。腐蚀电位的数值表明了试样发生腐蚀的倾向[13],越接近正值表明薄膜的腐蚀倾向性越小。为了评价薄膜的腐蚀速率,采用外推法对图3 极化曲线的塔菲尔区进行拟合[12‐13],得到了等离子体增强前后,薄膜的腐蚀电流密度分别为4⋅69×10-6A/cm2和3⋅57×10-6A/cm2,而AZ31 基体的腐蚀电流密度为9⋅06×10-4A/cm2,可见薄膜较基体的腐蚀电流密度下降了两个数量级。腐蚀率S 与腐蚀电流密度J呈正比,其关系见公式(2)[14]。腐蚀电流密度越低,表明腐蚀速率越慢,证明等离子增强技术制备的薄膜具有良好的耐腐蚀性能,这主要是由于薄膜表面缺陷较少,薄膜均匀致密的结果。

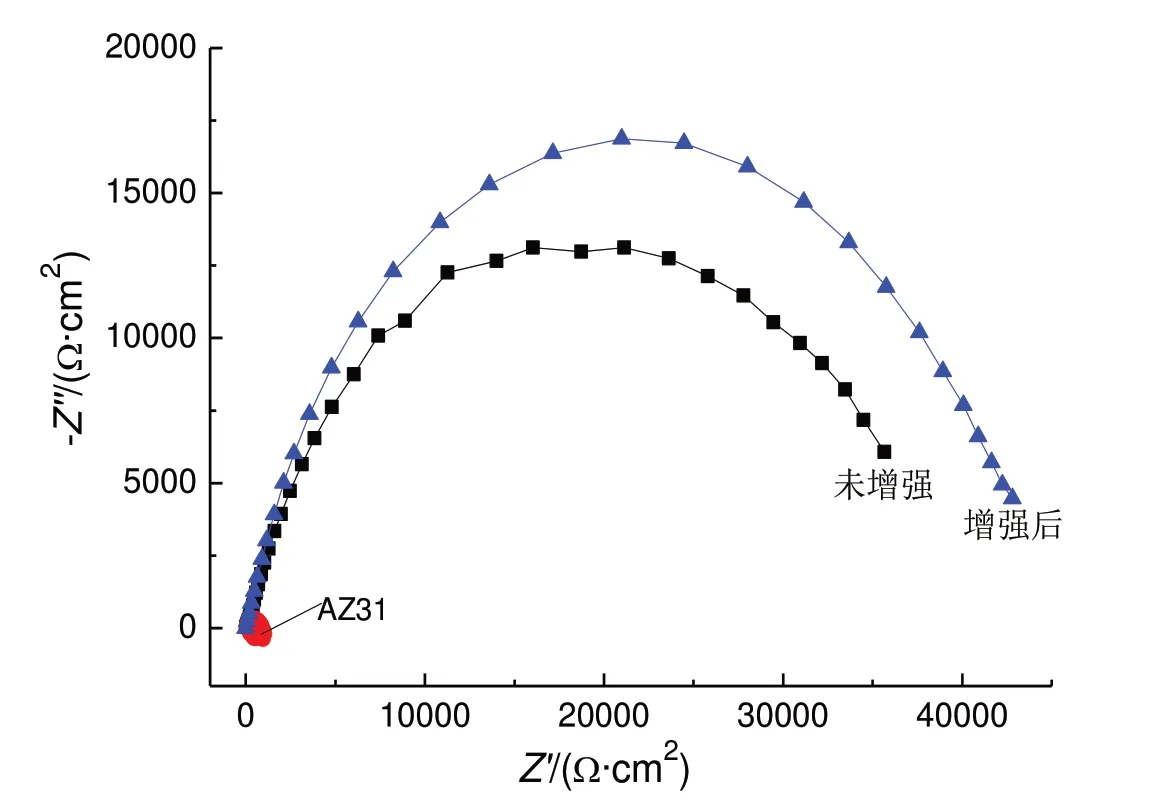

为了进一步评价薄膜的耐蚀性能,测试并拟合了薄膜和基体在其还原电位下的Nyquist图,如图4所示。图4表明1#和2#在整个频率范围内只有一个阻抗弧,阻抗弧半径越大,对应的法拉第阻抗越大,材料的耐蚀性能越好[12,15‐16]。图4 中可以明显看出,薄膜的阻抗弧半径远远大于基体,说明薄膜对基体具有很好的保护性,而且2#薄膜阻抗弧半径明显大于1#,表明等离子增强后薄膜的耐腐蚀性能更好。薄膜的保护性主要与薄膜的结构、晶粒尺寸以及表面缺陷等有关,例如裂纹和气孔等,会成为外界侵蚀性离子进入内部的通道,从而降低薄膜的耐腐蚀性能。从图2 中可见,1#薄膜表面的缺陷多于2#,因而等离子体增强之前的薄膜耐蚀性比等离子体增强之后的薄膜更差,这进一步证实了等离子体增强法可提高薄膜的耐腐蚀性能。

图3 薄膜和基体的极化曲线Fig.3 Polarization curves of the thin films and substrate

图4 薄膜和基体的Nyquist图Fig.4 Nyquist plots of the thin films and substrate

3 结论

(1)薄膜主要由面心立方TiN 组成,等离子体增强前的薄膜在(311)面择优生长,晶粒尺寸约34⋅58 nm。等离子体增强后的薄膜在(111)面择优生长,晶粒尺寸约28⋅93 nm。

(2)等离子体增强前薄膜的表面粗糙度大,缺陷较多。等离子体增强后薄膜的表面光滑,缺陷较少。

(3)薄膜的耐腐蚀性能远远高于基体,等离子体增强后的薄膜的防腐性能更为优异。

(4)通过外加磁场增强等离子体的磁控溅射技术可在一定程度上改变薄膜结构、减小晶粒尺寸,提高薄膜的表面质量和防腐蚀性能。