TC4弯曲薄壁件的动力学特性研究

2021-01-24汤爱君赵彦华李路云

李 同,汤爱君,赵彦华,李路云

(山东建筑大学 机电工程学院,济南 250101)

0 引言

随着航空航天业的不断发展,钛合金(TC4)薄壁零件在航天器如飞机、火箭上的应用越来越广泛,其精度要求也不断提高。薄壁零件因其壁厚薄、刚度差等原因,加工易变形。这其中TC4薄壁零件动力学特性对其精密切削加工起着重要的影响。沈阳理工大学郭琳[1]对SiCp/Al复合材料薄壁板进行了模态分析,研究了薄壁件宽度、厚度和高度对其固有频率的影响。重庆大学樊炎星[2]推导了旋转薄壁件的动力学方程,研究了应力刚化、科氏力等因素对薄壁圆筒固有频率的影响。燕山大学权凌霄[3]对柱塞泵进行了振动谐响应分析,确定了对泵壳结构影响最大的频率,为柱塞泵泵壳结构优化设计提供了新思路。因此,本文就TC4弯曲薄壁件进行模态分析和谐响应分析,确定了弯曲薄壁件的前10阶固有频率,对各阶振型的特点进行分析并对弯曲薄壁件受周期性变化的体载荷时位移随频率的变化进行研究,并对切削参数进行优化选择。最后,探索了辅助支撑对固有频率和振幅的影响。

1 弯曲薄壁件模态分析

模态分析是对结构系统的固有特性进行分析,在结构动态设计中起重要作用,每一种模态具有特定的固有频率和振型[4]。

1.1 模型参数

弯曲薄壁件壁厚4mm,高度80mm,内圆半径60mm,如图1所示。材料类型为钛合金Ti-6Al-4V,其弹性模量E=108GPa,泊松比v=0.342,密度=4440kg/m3。切削刀具采用适用难加工材料的YG8硬质合金刀具,刃数4,直径10mm。

图1 弯曲薄壁件结构图

1.2 模态分析参数

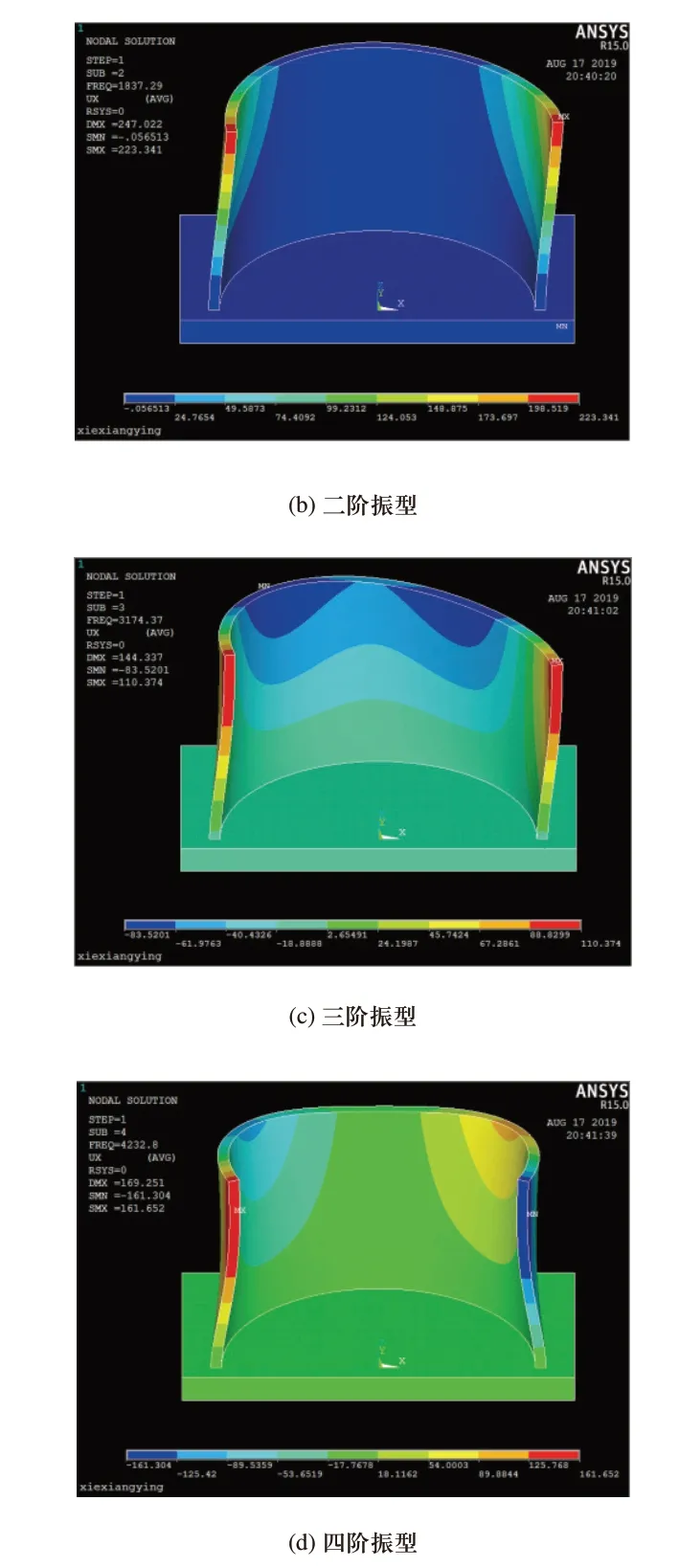

划分网格时选用单元类型为Soild185单元,采用智能网格化分,Smart sizing采用3,网格大小为壁厚的一半2mm。最终确定的单元数为162714个,节点数为35682个。定义边界条件,对薄壁件底面和两侧面施加位移全约束,另一端完全自由。添加约束和划分网格后的弯曲薄壁件有限元模型如图2所示。本次分析中选用Block Lanczos法进行模态提取,此方法求解精度高、速度快,适用于大部分场合。求解分析类型为modal模态分析,提取前10阶模态并设置扩展模态数为10,分析完成后获得每一阶模态对应的固有频率如表1所示,各阶振型如图3所示。

图2 施加约束后的弯曲薄壁件图

表1 弯曲薄壁件各阶固有频率及振型分布规律

图3 各阶振型图(a)~(j)

1.3 模态结果分析

从表1中可以看出弯曲薄壁件的各阶固有频率均较高,根据弯曲薄壁件的固有频率可以选取合适的切削加工参数,避免加工过程中产生共振,影响弯曲薄壁零件的加工精度。ANSYS模态分析云图中用颜色表示振幅的大小,红色为最大振幅,蓝色为最小振幅。从各阶振型图来看,距弯曲薄壁件固定端1/5处和其中间部分振幅最小;第1、2、3、4、5、7和第8阶振幅最大区域均在自由一端角点位置;第6、9和第10阶振幅最大区域在弯曲薄板左右两竖直端面的中间位置。各阶振型分布规律如表1所示。根据不同固有频率下弯曲薄壁件的振型,选取不同切削加工参数下的辅助支撑位置;最大振幅位置也可以作为放置振动传感器的最佳位置,有效的监测切削加工中的振动数据。

2 弯曲薄壁件谐响应分析

薄壁件在铣削加工过程中,会受到铣刀切削力的作用,从而在薄壁件上产生周期性的激振载荷。谐响应分析主要是用于分析持续的周期性体载荷在结构系统中产生持续的周期响应,以及确定线形结构承受随时间按正弦规律变化的体载荷时的模态响应。只考虑结构的稳态受迫振动,不考虑瞬态振动。从而得到响应量(通常是位移)随频率变化的关系图,查看峰值响应,避免共振引起的结构破坏[5]。

2.1 铣削力经验公式

在铣削加工弯曲薄壁件过程中,弯曲薄壁件所受的切削力可分解为径向、周向和轴向力3个方向的切削力,在垂直于加工表面方向(即厚度方向)弯曲薄壁件刚度最低,因此径向力Fy为导致切削振动的主要分力。本文采用文献[6]中运用四因素四水平正交试验,采用MATLAB对试验结果进行回归分析得到的径向铣削力经验式(1),来计算导致切削振动的主要分力Fy。

选用的切削加工参数为:铣削速度Vc=140m/min;每齿进给量fz=0.08mm/z;轴向切深ap=3mm;径向切深ae=1.6mm。可以得到径向铣削力Fy=158N。利用径向切削力Fy作为谐响应分析当中的体载荷。

2.2 谐响应有限元分析

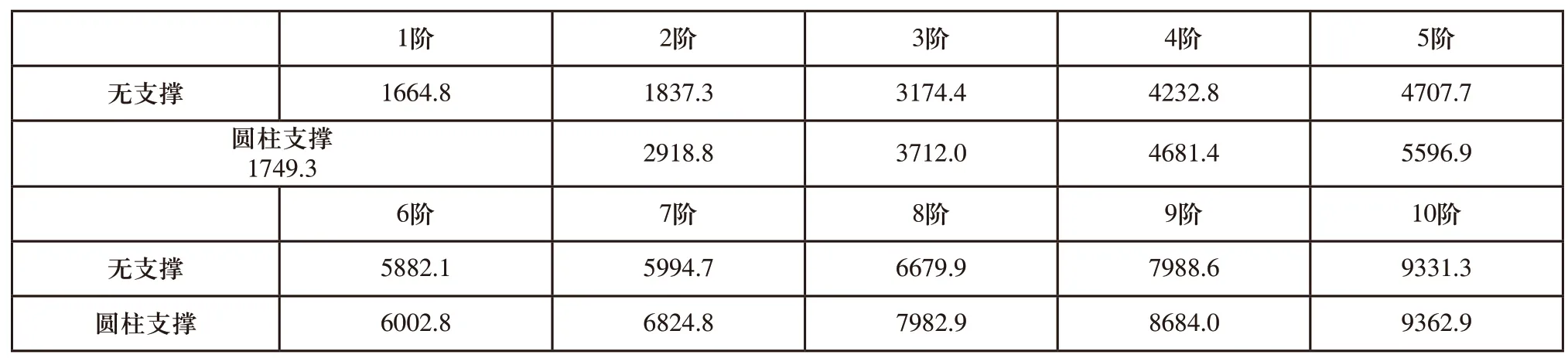

谐响应分析求解方法采用模态叠加法(mode superposition),在R=64mm、θ=0°和Z=80位置节点(即节点15)施加力Fy=158N。频率范围为0~12000Hz,载荷子步数为500,载荷施加方式为阶跃(stepped)加载。求解完成后,选取节点15进行分析,得到该节点的位移-频率响应曲线如图4所示。

图4 节点15位移-频率响应曲线

结果分析:从图4可以看出,弯曲薄壁件产生共振的频率与模态分析中其固有频率相一致;弯曲薄壁件在激振力作用下,径向振动幅值在径向力激振频率达到工件的第6、7阶频率时达到峰值,最大径向振动幅值为7.8mm。所以选取切削参数时要避开产生切削共振的频率。如图4所示,7500Hz之后第9、10阶共振频率处产生的振幅较小,根据铣刀径向切削激振力频率公式:

其中:w为铣刀激振力频率(Hz);n为转速(r/min);z为铣刀刀刃数。可知当铣刀激振力频率为7500Hz时,4刃立铣刀转速为17914r/min。铣削加工时,当铣刀转速达到17914r/min以上时,共振所产生的影响较小,所以采用高速切削加工技术可以有效避免弯曲薄壁件铣削加工过程中的共振现象,有效提高弯曲薄壁件的加工精度。

3 辅助支撑对弯曲薄壁件振动的影响

在薄壁件的铣削加工过程中,选择合理的切削和铣刀参数,根据式(2)计算出激振力的频率,选择对应的薄壁件固有频率及振型,查看共振产生时最大振幅出现的位置,然后在这些位置施加合理的辅助支撑,研究其对固有频率和振幅的影响。

本文中切削速度140m/min,铣刀直径10mm,根据式(3),可以得到铣刀的转速为4458.6r/min。

其中v为切削速度m/min;d为铣刀直径(mm);n为铣刀转速(r/min)。

然后根据式(2)可得激振力的频率为1866.7Hz,接近弯曲薄壁件的第二阶固有频率,容易产生共振,参考弯曲薄壁件第二阶振型图,最大振幅出现在180°到0°角点位置。所以在弯曲薄壁件180°角点位置添加圆柱体辅助支撑,如图5所示。圆柱体辅助支撑底面半径2mm,高度20mm,圆柱体上表面与薄壁件上表面平齐,圆柱体外表面与薄壁件內表面接触,但没有力的作用。

由于模态分析和谐响应分析为线性分析,任何非线性特性(如塑性和接触单元)即使被定义了也会被忽略,所以此次模拟当中对圆柱体辅助支撑与薄壁件内表面接触的线单元施加X方向的位移约束来代替圆柱体辅助支撑[7]。

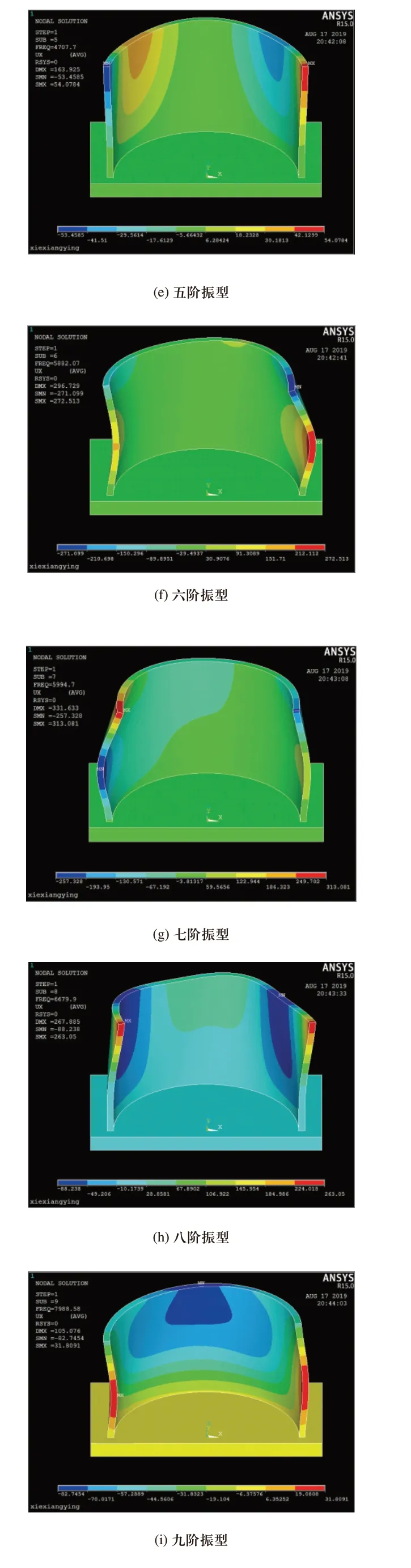

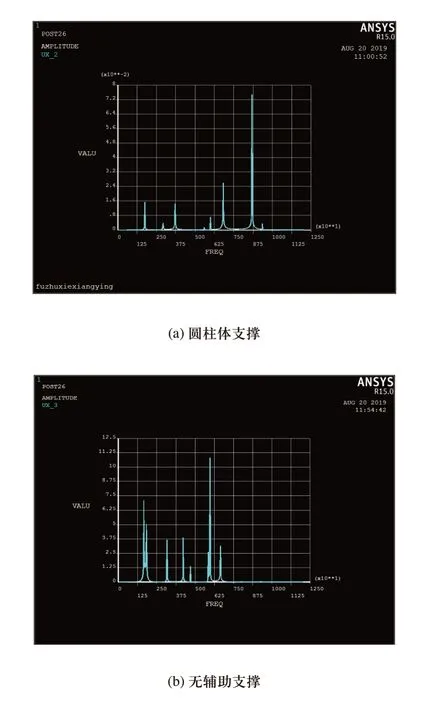

对圆柱体辅助支撑弯曲薄壁件进行模态分析和谐响应分析,得到薄壁件的固有频率如表2所示。谐响应分析的结果选取弯曲薄壁件180°最外侧角点(X=-64,Y=0,Z=80)位置的节点振幅随频率变化的曲线,如图6(a)所示。在2.2节所进行的无辅助支撑时的谐响应分析的结果中选取同样位置节点的振幅-频率变化曲线进行对比,如图6(b)所示。

表2 有无辅助支撑时弯曲薄壁件固有频率

图5 最大振幅处圆柱体辅助支撑

图6 (X=-64,Y=0,Z=80)节点位移-频率曲线图

结果分析:据表2可得,由于圆柱体辅助支撑增加了弯曲薄壁件的刚度,弯曲薄壁零件的各阶固有频率都有所上升;由图6可知,无辅助支撑时(X=-64,Y=0,Z=80)节点最大振幅为11mm,添加圆柱体辅助支撑后此节点的最大振幅为0.0075mm。结果表明,在合理的位置添加辅助支撑可以有效的抑制弯曲薄壁件的振幅。

4 结语

1)通过对TC4弯曲薄壁件的模态分析,确定了其固有频率和振型,为选择合理的切削参数,避免共振提供了依据。

2)通过对TC4弯曲薄壁件的谐响应分析,绘制了15号节点的位移-频率响应曲线,确定了产生共振时的频率和弯曲薄壁件的固有频率相一致,得到15号节点的峰值位移和响应频率。

3)通过对第二阶振型的分析,确定了添加辅助支撑的位置,对比了有、无辅助支撑时弯曲薄壁件固有频率和(X=-64,Y=0,Z=80)节点的位移-频率响应曲线,证明添加辅助支撑可以提高弯曲薄壁件固有频率并有效抑制共振产生的变形,提高工件的加工精度。