大规模定制模式下动力锂电池生产计划策略与算法研究

2021-01-24车晋伟李文博

李 凡,何 山,车晋伟,王 鹏,李文博

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

随着市场经济的不断成熟和发展,企业生产模式逐渐从以产品为中心转变为以客户为中心,产品市场也逐渐由供方市场转变为买方市场。为了适应市场形势的变化,许多企业纷纷转型,生产模式由传统面向库存的大批量生产转变为面向客户订单的大规模定制。大规模定制(Mass Customization,MC)是指以接近大批量生产的成本和速度,提供定制的个性化产品和服务的生产模式,把大规模生产与定制化生产两种模式进行有机结合,既能够保证大规模生产低成本和交期短的优点,又能够满足客户的个性化需求。

动力锂电池组作为新能源汽车核心部件,近年来随着我国新能源汽车市场和政策利好因素迅速得到了井喷式发展,产品市场需求旺盛。动力锂电池生产制造过程一般包含电芯生产、模组组装和PACK总装三个工艺阶段。电池制造企业提前生产电芯备货,并根据客户主机厂的特定产品需求,选择对应型号电芯装配成模组、PACK系统进行交付。动力锂电池产品生产批量大、订单交期时间短、客户个性化需求高,是一种典型的大规模定制化生产过程。

大规模定制方式基于其在交期、成本、定制化等方面的优势得以迅速发展,但同时也对企业产品模块化与标准化、生产计划排程体系提出了更高的要求。近年来,许多专家学者针对大规模定制模式下的生产计划体系进行诸多研究和探索,徐建萍等人基于延迟区分策略建立了大规模定制模式下的双重MPS计划管理模式[1],翟丽丽等人应用模块化方法基于产品族结构模型构建了双层柔性主生产计划模型[2],张泽华等人基于MTA和ATO方案提出了兼顾可得性和定制化的大规模定制化生产方案[3],孙德广等人基于针对客车生产提出了面向订单装配的工厂层、车间层、工序层三层计划结构模型[4],刘艳梅等人基于目标追踪法和工程深度指示对大规模定制模式下的订单装配产品同步问题进行了研究[5]。本文基于客户订单分离点CODP,建立了MTS与ATO混合的大规模定制模式下主生产计划、车间生产计划和生产线作业计划三层结构计划体系模型,并基于生产比倒数法和工程深度指示算法,对最终产品投产装配顺序和安全提前期进行优化。

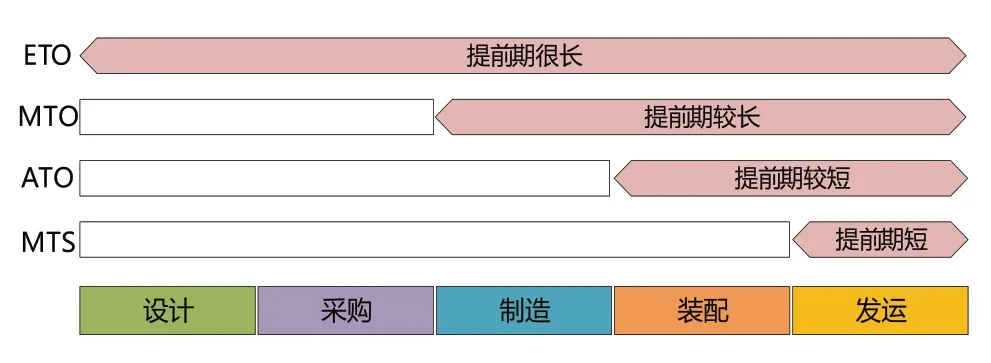

1 大规模定制模式下生产计划模型

传统的生产制造型企业,根据产品市场需求特征和企业生产组织特点的不同,可以划分为备货生产和按单生产两种生产类型,其中按单生产根据客户订单分离点在产品生产工艺上下游的位置不同,又可进一步划分为按单设计、按单生产和按单装配三种类型。备货型生产(MTS)主要是基于市场预测和库存水平进行计划排产,一般对应产品类型单一的大批量流水作业;按单设计(ETO)根据客户产品订单的特定需求,从产品设计工艺开始一直到成品产出进行完全定制化生产,一般对应项目型生产;按单生产(MTO)一般拥有一定的工艺设计标准化模板,根据客户订单要求,进行半成品、成品定制化生产,一般对应多品种变批量生产;按单装配(ATO)一般拥有标准化模块化的半成品,根据客户订单要求选择对应办成品进行成品组装,一般对应大规模定制生产。各生产类型提前期对比如图1所示。

图1 MTS、ATO、MTO和ETO四种生产模式下提前期比较

大规模定制因按订单生产,其需求数量不稳定,企业为了充分利用生产能力,及时供货和均衡生产,通常在顾客订单到来之前,通过MTS方式进行部分通用零部件的提前生产;顾客订单确定后,再针对具体的客户需求采用ATO方式完成其余定制零部件和最终产品的生产装配。

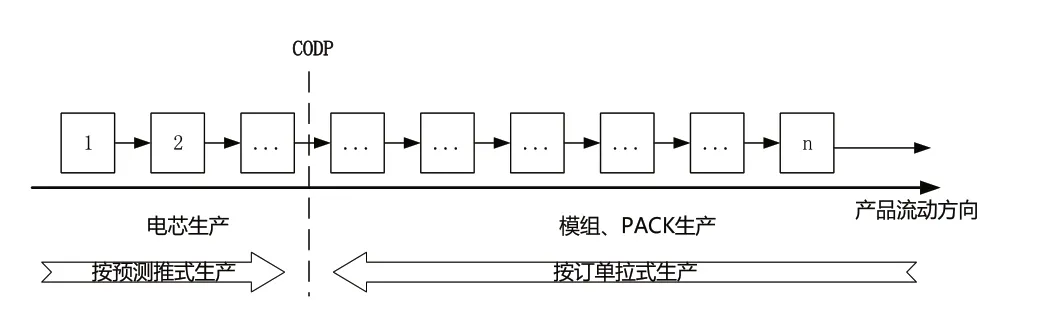

客户订单分离点(CODP)是企业生产活动中由基于预测的库存生产转向响应客户需求的定制生产的转换点。在客户订单分离点之前是基于预测的库存生产,采用PUSH推式生产,以预先根据提前期和批量政策制订好的生产计划为核心,由计划驱动各级生产活动;在客户订单分离点之后是面向订单的定制生产,采用PULL拉式生产,以客户实际需求为核心,由下游实际需求驱动上游生产活动。

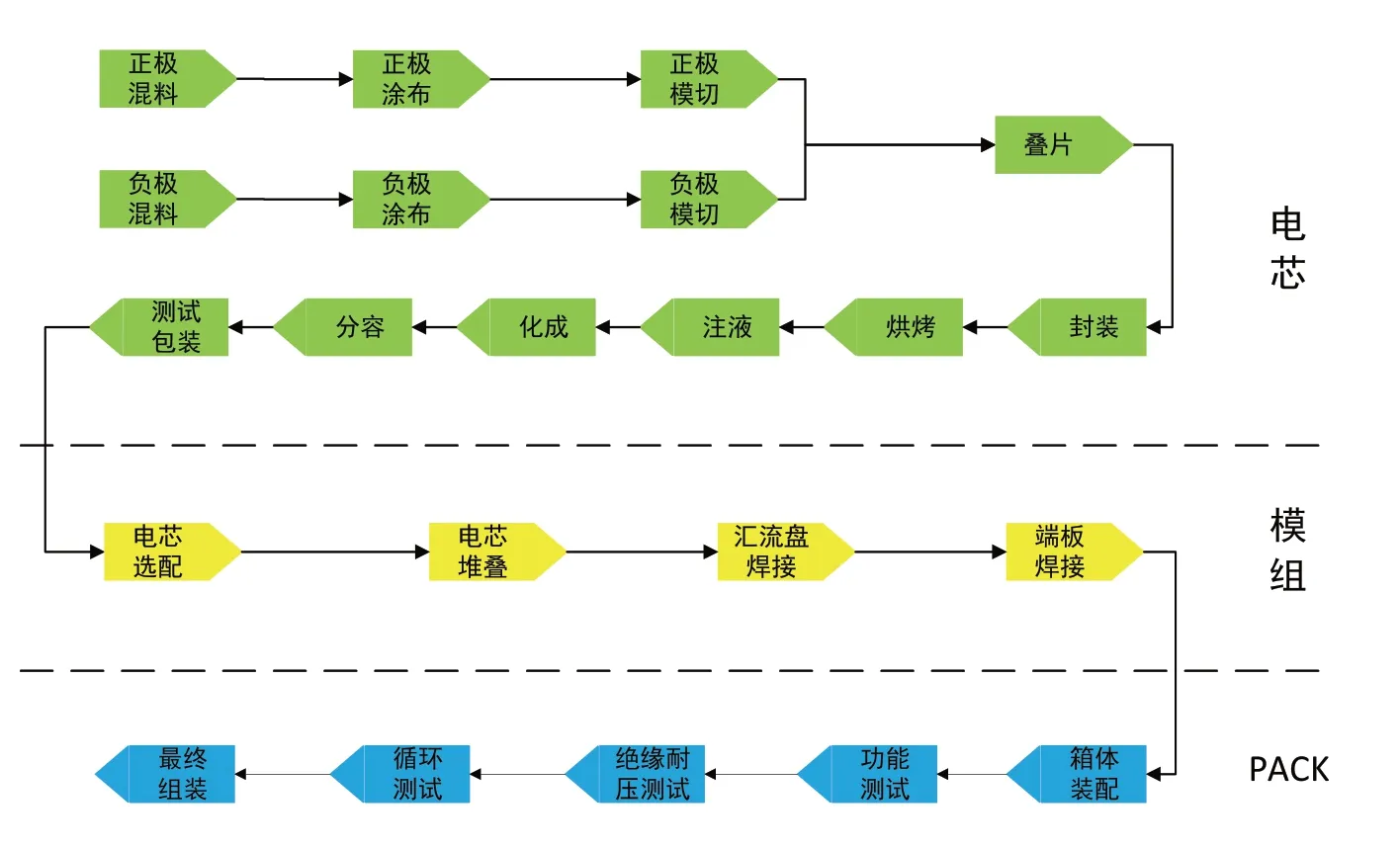

新能源汽车动力锂电池生产制造过程一般包含电芯生产、模组组装和PACK总装三个工艺阶段。电芯是锂电池的最小单元模块;多个电芯选配后,通过串联、并联组合,组装成电池模组;多个电池模组通过与电池管理系统、热管理系统、电气及机械系统的进一步装配形成动力锂电池PACK系统,其基本工艺过程如图2所示。

动力锂电池电芯、模组及PACK生产是一种MTS和ATO混合的大规模定制生产模式。电芯产品一般为行业或企业标准产品,规格型号相对较少且较为稳定,工艺过程相对固定,多采用专用流水线生产,各生产设备的自动化水平很高,是一种基于预测的大批量生产模式。模组、PACK产品规格型号多样,产品生产工艺过程以机器或人工装配作业为主,多采用混流装配生产线进行产品组装,不同型号产品切换时间短,是一种面向订单装配的大规模定制模式。动力锂电池组电芯及PACK生产的客户订单分离点为电芯生产完成下线时点,客户订单分离点之前的电芯生产采用PUSH推式生产,客户订单分离点之后的模组及PACK组装采用PULL拉式生产。动力锂电池大规模定制生产模型如图3所示。

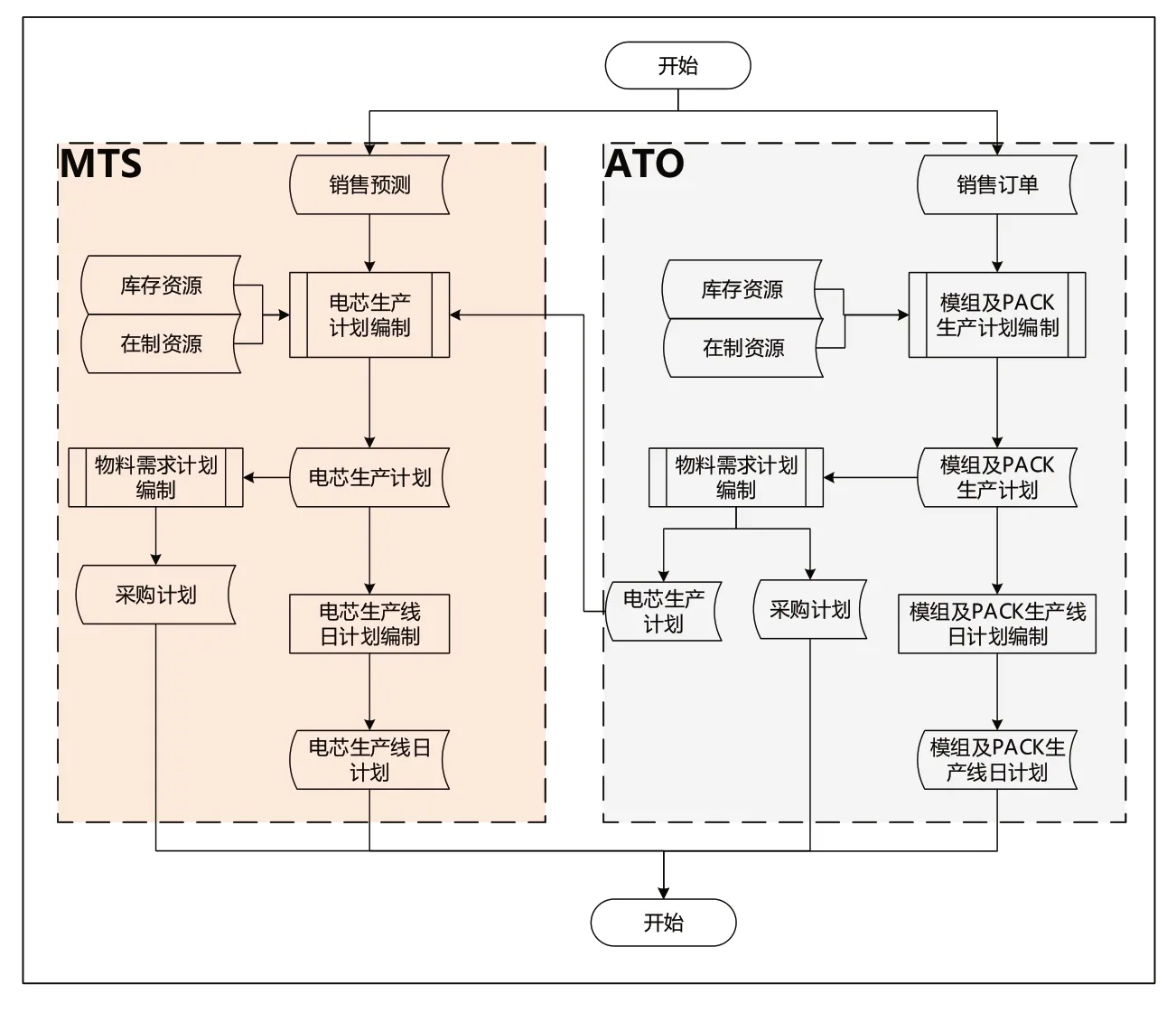

大规模定制生产模式下的动力锂电池采用三层结构计划体系,分别为主生产计划、车间生产计划与生产线日计划。主生产计划确定最终产品模组及PACK系统的主生产计划(即最终装配计划),模组及PACK系统生产是一种面向客户订单装配(ATO)的大规模定制生产模式,基于客户实际订单需求驱动进行PULL拉式按单装配生产。车间生产计划确定与模组及PACK组装计划相协同的电芯产品的生产计划,电芯生产是一种面向库存(MTS)的大批量生产模式,基于预测驱动进行PUSH推式备货生产。生产线日计划确定模组、PACK组装和电芯生产的车间工序级生产线作业计划。计划结构体系模型如图4所示。

图2 锂电池电芯、模组及PACK系统生产工艺过程

图3 动力锂电池大规模定制生产模型

2 基于生产比倒数法的产品装配顺序优化

本文采用生产比倒数法对面向市场响应的订单产品装配顺序优化问题进行求解。生产比倒数法适用于多订单且订单数量不均衡情况下的产品混流生产线投产顺序计划平准化,实现面向市场需求动态扰动情况下的订单投产顺序优化。通过基于生产比倒数法的产品装配顺序优化,使生产线订单产品装配上线投产顺序均衡优化。

生产比倒数法的基本出发点是防止同一种产品大量连续重复投入而引起的产品投产不均衡。生产比倒数法基于各订单产品之间的生产比倒数值,控制同一种产品连续重复投入。生产比倒数法以各产品数量比值的倒数(生产比倒数)作为衡量产品装配投产顺序优化的准则,产品产量在总产量中的比重越大,产品对应的生产比倒数越小,则越先进行投产,投产后剩余订单产品重新滚动进行生产比倒数比计算下一投产顺序,直至完成所有订单产品装配投产顺序计算。其具体求解过程如下:

1)计算各型号产品的投产比,并确定一个最小生产循环单元制造周期中的产品数量;

2)计算投产比倒数;

3)按计算过程的顺序逐行从所有投产的产品中选出投产比倒数值最小的产品先投,并对被选出的型号产品进行标识:如果有几种型号的产品的投产比倒数相等且都为最小,则取较晚被标识的产品先投,即第二次投产的产品各级型号应尽量与前一次的不同,避免出现某一型号的产品被连续投入;

4)更新投产比倒数值,选定下一个投入生产线的产品。在已经选定的产品的投产比倒数上,加上一个该型号产品的原始投产比倒数,形成该型号产品新的值。并将该新的值与其他型号产品的值进行比较,按以上规则确定新投入的产品型号。以此类推,逐行进行计算,直到将一个最小生产循环单元制造周期内的所有型号产品全部排序完成。

3 基于工程深度指示的生产计划协同优化

图4 大规模定制模式计划结构体系模型

基于工程深度指示的生产计划将车间生产某零部件的最大日产能和每日可用工作时间视为车间有限的生产能力约束,基于该约束条件,根据车间每日可用工作时间和各零部件实际测算的标准作业加工时间和流转时间,考虑工序线下存量后,得到各零部件在对应各个工序的安全存量,该安全存量即为车间零部件生产作业最小投产任务量。所有工序安全存量数据会汇总后除以车间每日工作时间,得到各零部件的生产提前期,以实现协同生产。

假设某车间能够生产m中型号零部件,其中生产第i种型号零部件的生产日产能为qi,i=1,2,…,m,车间每日工作时间为h。该零部件生产过程包含ni道加工工序,第j道工序的加工时间为aij,流转时间为bij,j=1,2,3,…,n,如果工序零部件下线后立即进行下一序加工,则流转时间bij=0,工序线下安全存量为wij,周转批量为zij。基于工程深度指示的生产计划同步算法计算过程如下:

1)计算工序安全存量时间tij=kij*(aij+bij)。根据工序加工时间aij和流转时间bij,考虑安全存量系数kij后,可以计算出工序安全存量时间ts。kij为安全存量系数,kij≥1,其值取决于车间所能接受的工序间缓冲时间,理想情况下kij=1,表示工序作业完成后马上流转至下一工序,而实际生产作业加工过程中考虑到生产成本、物流成本等因素,大规模定制生产条件下很难实现一个流,通常工序作业完成后会有一定的等待时间,因此kij≥1。

2)计算工序安全存量sij=tij*qi/h+wij[按zij取整],根据工序安全存量时间ts,结合车间单位时间产出,并考虑工序线下安全存量wij,则可以计算得出工序安全存量sij。由于安全存量sij的计算结果有可能是小数,因此需要根据零部件的周转批量zij调整为其整数倍,从而使零部件以zij周转批量进行周转,降低生产成本和制造周期。

3)计算所有工序的安全库量Si=∑sij,按前两个步骤分别计算所有工序的安全存量时间和安全存量,所有工序的安全存量汇总求和后,即为车间该零部件生产过程中的全部安全存量。

4)计算安全提前期T=Si/qi,由该零部件所有工序安全存量除以该零部件的日产能,则得出该零部件生产的安全提前期。

4 应用实例

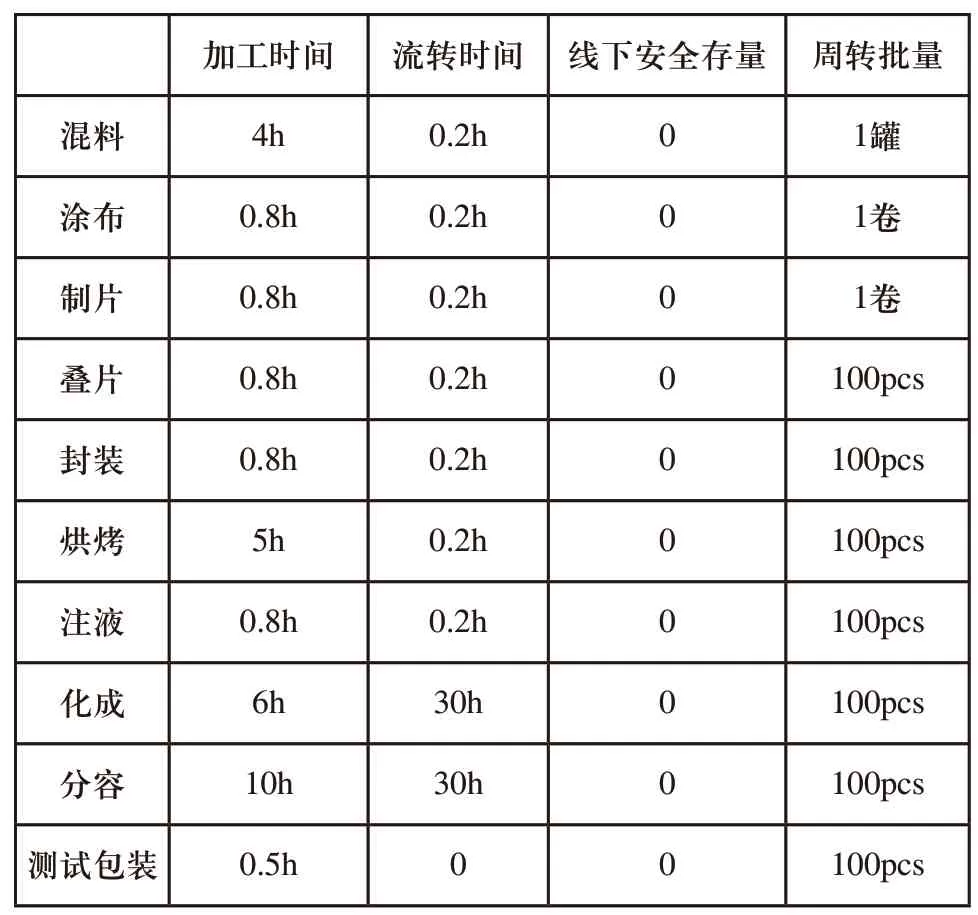

某锂电池电芯及PACK系统生产制造企业进行电芯与PACK系统生产计划排产,电芯作为PACK系统关键零部件,需要根据提前期测算进行提前投产,PACK系统根据客户订单要求进行面向订单的大规模定制化装配。假设PACK系统混流装配生产线计划生产120台A型号产品,60台B型号产品和40台C型号产品。电芯车间生产某型号电芯日产能为10000,车间每日工作时间为20h,各工序作业加工时间、流转时间、工序线下安全存量、周转批量等参数如表1所示,安全存量系统取1。

表1 工序参数

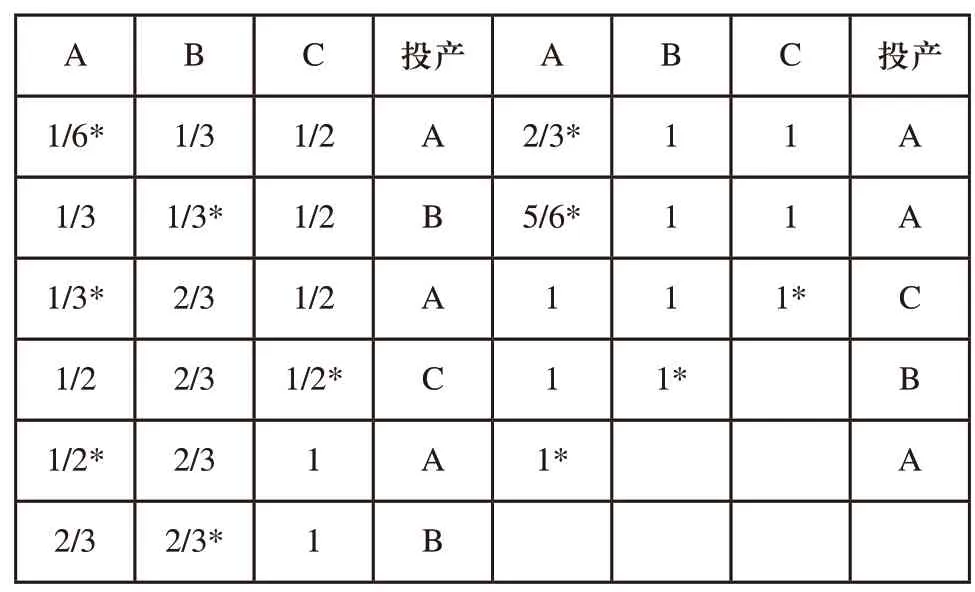

首先应用生产比倒数法,进行锂电池PACK系统产品装配投产顺序优化。根据假设,现有ABC三种型号产品订单分别120、60、40台,PACK系统采用混流装配线进行装配作业,基于生产比倒数法使生产线订单产品装配上线投产顺序均衡优化。确定投产比为20,最终投产顺序是:ABACABAACBA。具体投产顺序优化过程如表2所示。

表2 投产顺序优化过程

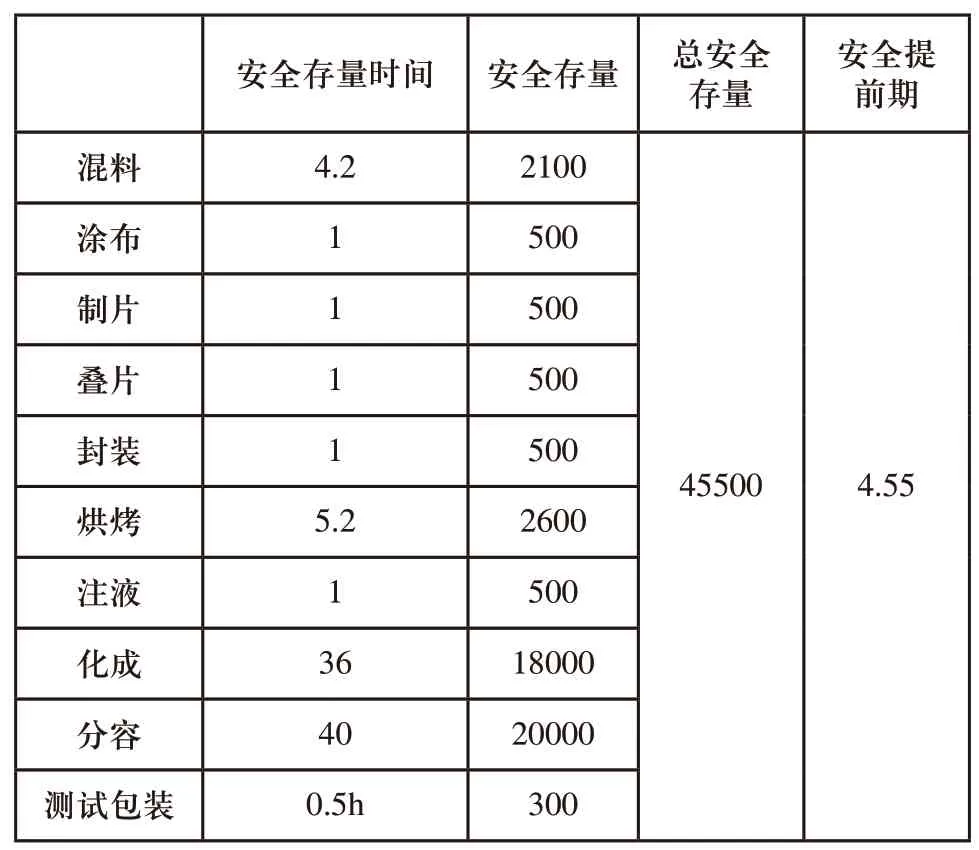

确定产品装配投产顺序后,为保证PACK系统装配能够按投产计划是顺利开工,投产前必须保证电芯零部件的齐套性,因此需要根据PACK系统的装配投产计划协同制定电芯产品生产计划。电芯生产计划需求来源于PACK系统装配计划,基于工程深度指示策略,确定电芯生产的各工序安全存量和安全提前期,并根据该期量政策,结合需求确定电芯投产日期和投产数量,确定安全提前期为4.55天,投产数量根据产品装配计划需求数量确定。具体计算过程如表3所示。

表3 计算过程

5 结语

本文研究分析了大规模定制模式下动力锂电池组生产工艺过程及生产组织方式,并基于客户订单分离点CODP,以电芯生产下线点为CODP建立了动力锂电池生产模型。基于该生产模型,构建了MTS与ATO混合的大规模定制模式下动力锂电池生产主生产计划、车间生产计划和生产线作业计划三层结构计划体系模型。在此基础上,利用生产比倒数法对产品装配投产顺序进行了优化,实现了最终产品混流生产线装配投产均衡化,并进一步基于工程深度指示,对电芯投产安全提前期进行了测算,实现了电芯投产计划与模组、PACK系统装配计划的协同。该计划体系模型及算法在某锂电池制造企业进行了实际应用,可行性和有效性得到了实际验证。