基于Hyperxtrude的鼓风机空心叶轮热挤压成型研究

2021-01-24董艺龙刘厚根

董艺龙,刘厚根

(中南大学 机电工程学院,长沙 410083)

0 引言

热铝挤压工艺可制造各种用途的实心及空心型材,广泛应用于生活、轨道交通、建筑以及航空航天等领域[1]。在热挤压过程中,预热铝合金至一定温度,施加压力使其从特定的模孔中流出,冷却后获取所需断面形状。其属于三维非线性流动,通常伴随着高温、高压、复杂的摩擦状态以及复杂的热力耦合问题[2]。诸如有限元分析的数值技术有助于获取挤压过程中温度、速度等信息,通过虚拟试模可提前发现型材的潜在缺陷,进而改进模具结构参数,以期加工出满足需要的优质型材。

Hyperxtrude基于任意拉格朗日-欧拉(ALE)方法,网格点与物质点具有灵活的相互运动方式[3],网格可以独立于物质进行运动,有效避免了模拟过程中网格重划分可能导致的网格畸变。在热铝挤压成型过程中,铝坯与模具的接触面处于高度摩擦、粘结的状态,而挤出后的型材面处于自由运动的状态,ALE方法可对不同的状态采取灵活的描述方式[4],提高了数值模拟的准确性及效率。

本文针对鼓风机空心叶轮型材,应用Hyperxtrude软件进行数值模拟,分析挤压过程中速度及温度分布规律,并对定径带高度进行改进,以获得满足实际生产需要的叶轮型材。

1 空心叶轮型材挤压建模

1.1 挤压模具的三维模型

热铝挤压的鼓风机空心叶轮横截面形状及尺寸如图1所示,叶轮的外部轮廓由叶轮型线形成,内孔顶部为外部廓线沿法线方向偏移12mm,内孔底部为以型材质心为圆心的圆弧线,尖角部分以R10圆角过渡。

图1 叶轮横截面形状及尺寸

采用分流模具对此空心叶轮型材进行挤压,铝坯在挤压力的作用下经过分流孔分成几股金属流,并于焊合室汇聚、焊合,然后从上模模芯与下模模孔间的间隙流出[5],形成空心叶轮型材。使用UG软件对模具进行三维建模如图2所示,型材形心与模具中心重合,采用6个均匀对称的分流孔结构,以获得较佳的金属流动均匀性;分流桥桥宽26mm,桥形式为矩形倒角,有利于金属的焊合与流动,方便进行加工;焊合室截面形状为蝶形,有助于消除分流孔间产生的死区以及提高焊合处的表面质量;型材出口处设有二级空刀结构,减轻模具对型材表面划伤,有效提高其表面质量[6]。

图2 挤压模具的三维建模

1.2 有限元模型的建立

将组装的模具三维模型转为stp 格式导入Hyperxtrude中,修整其存在的几何缺陷并对非关键部位进行适当的简化。沿着挤压方向依次为铝坯区域、分流孔区域、焊合室区域、工作带区域、型材区域,网格单元尺寸递减[7],其中工作带区域与型材区域采用三棱柱单元,其余区域采用四面体单元。鉴于叶轮型材为对称结构,为减少运算量取半个模型进行模拟分析,并建立对称面(SymmetryPlane)条件以进行识别。网格单元质量满足:纵横比<8;单元最小内角>10°,最大内角<170°;雅克比>0.22。有限元模型如图3所示,网格数量大约为38万。

图3 空心叶轮型材挤压的有限元模型

1.3 材料的本构模型

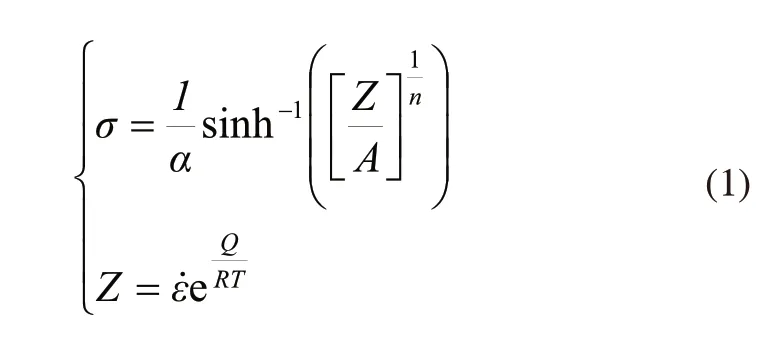

采用Sellars-Tegart模型作为AA6063铝合金挤压的本构方程,其可以表示为:

其中σ为流动应力,n为应力指数,A,α是与温度无关的常数,Z为齐纳-霍洛蒙参数,为应变速率,Q为活化能,R为气体常数,T为温度。本文取AA6063铝合金的参数值如下:

n=5.385,Q=1.416×105J/mol,R=8.314J/(k.mol);A=5.91×109,α=4×10-8Pa-1[8]。

1.4 热挤压工艺参数

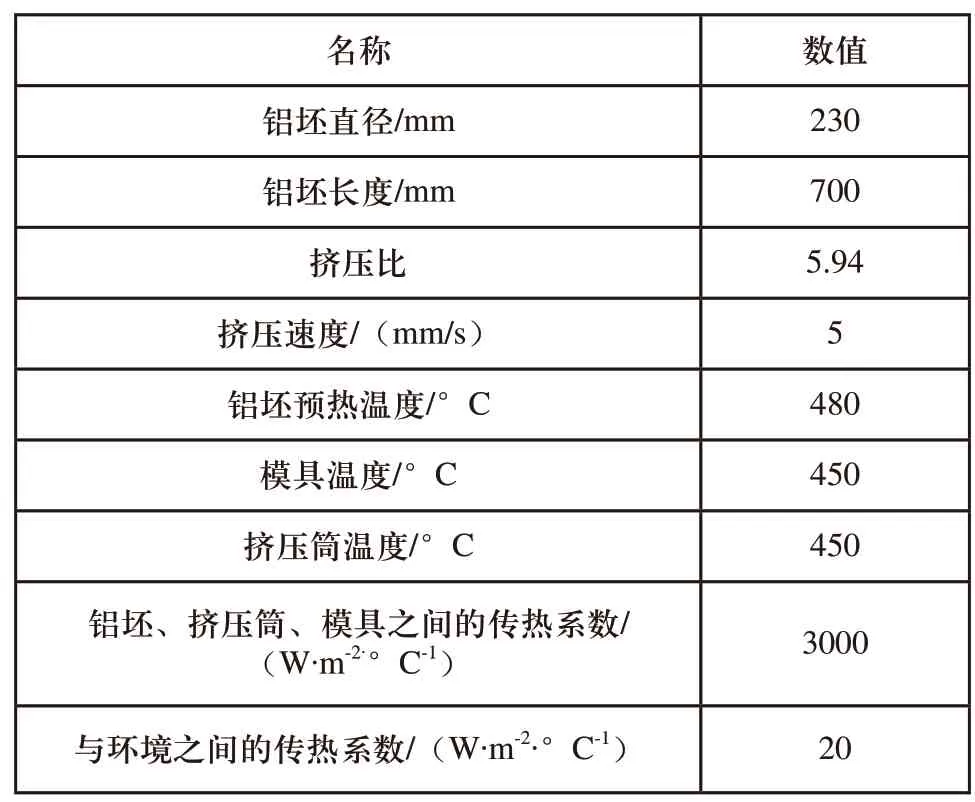

叶轮型材挤压的详细工艺参数值如表1所示。铝坯与挤压筒、模具之间设置为完全粘附摩擦,与工作带之间设置为粘塑性摩擦,摩擦因数为0.4。

表1 空心叶轮型材挤压工艺参数

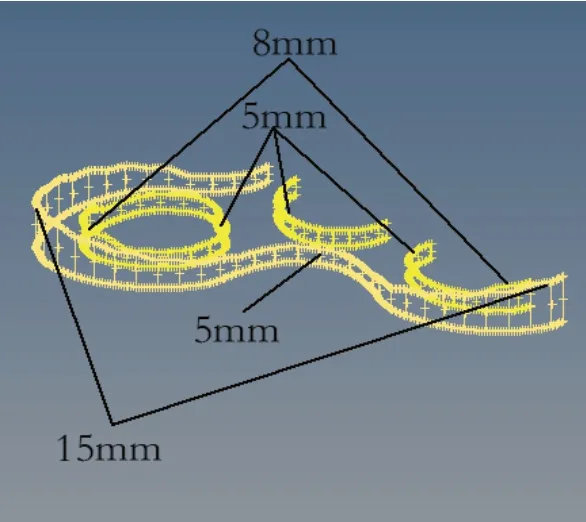

1.5 初取定径带高度

初始模具定径带高度如图4所示。内部空心挤压区域取值5mm,外部轮廓挤压区域取值15mm。

图4 初取定径带长度分布

2 数值模拟结果分析

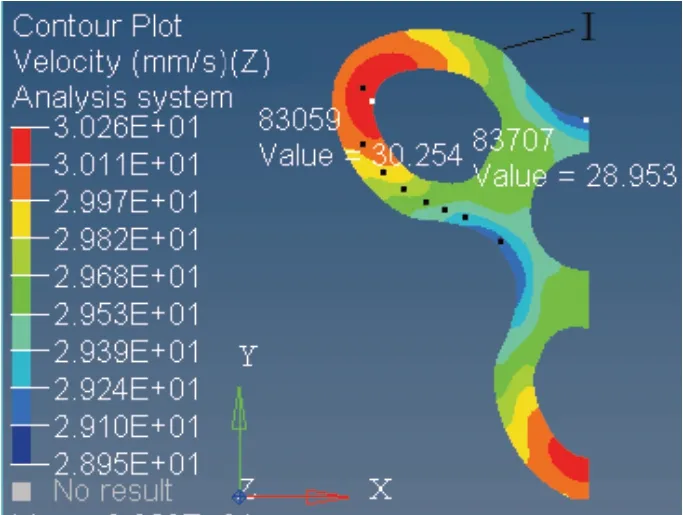

2.1 模具出口处及分流孔处流速分布

图5为稳态挤压下铝坯在模具出口截面处沿Z方向(挤出方向)的流速分布。在沿叶轮顶部到叶轮根部的径向方向,模具出口处的叶轮型材大致呈现出递减的阶梯型速度分布。最大速度在节点83059处,其值为30.254mm/s,最小速度在节点83707处,其值为28.953mm/s。

图5 模具出口处流速分布

鉴于模具出口截面处各位置流速存在差异,采用式(2)计算所选节点的速度均方差,以表征出口截面处的流速均匀度。选择分布在阶梯型速度带的8个节点,图5中黑色圆点表示选取节点位置,计算得到模具出口截面出的速度均方差值为0.356。可看出该值较小,这与空心叶轮型材较大的厚度有关,最薄处仍为12mm。空心叶轮挤压的目的在于减少或消除后续加工量,以直接运用于鼓风机进行工作,因此有必要对模具出口速度进行平衡。

其中,SDV为流速均方差;

vi为出口截面各节点流速(mm/s);

N为选取节点的数目。

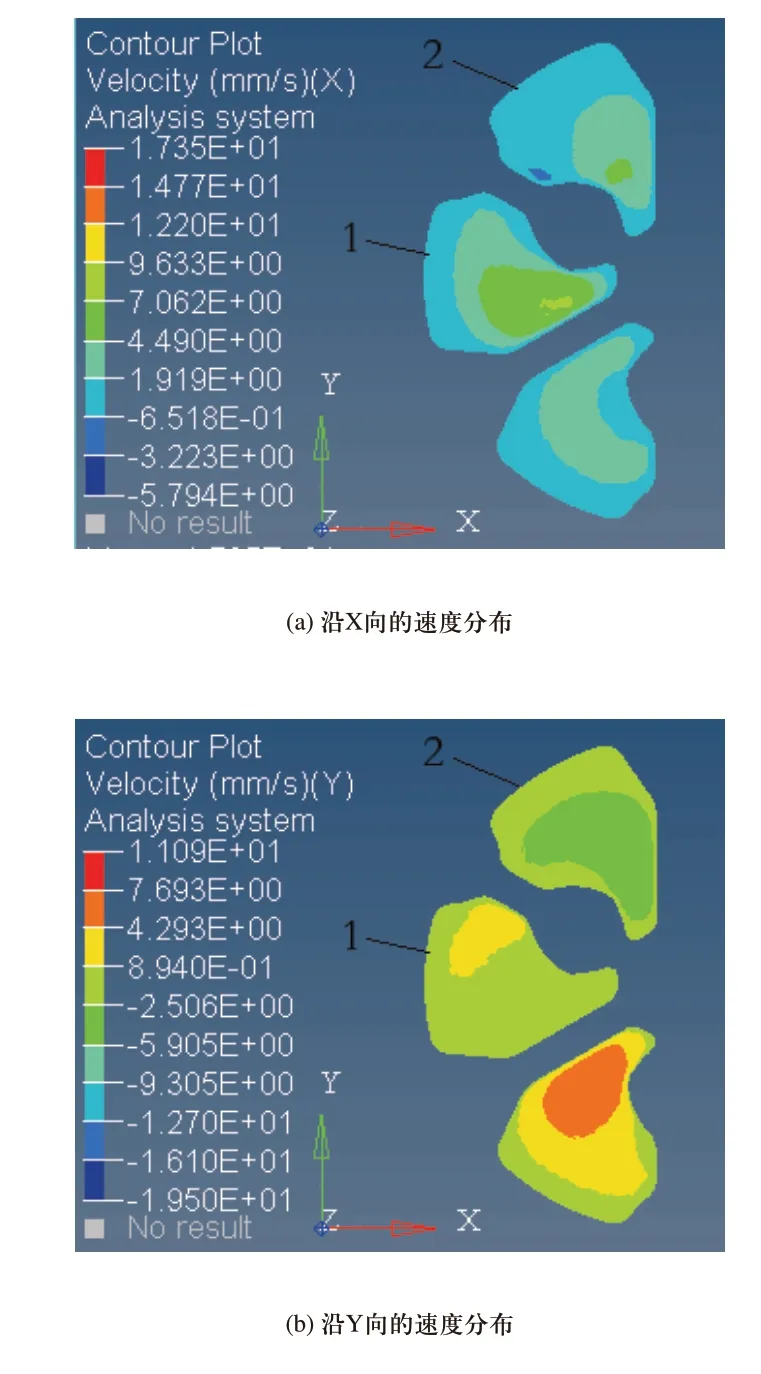

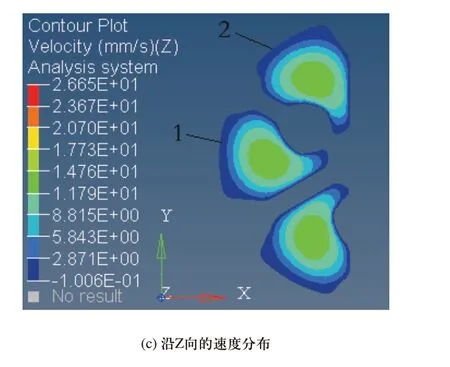

图6(a)、图6(b)、图6(c)分别为铝坯在一分流孔截面处沿X、Y、Z方向的流速分布。6个分流孔与3个空心叶轮均匀分布,故取2个分流孔及1个空心叶轮进行分析。分流孔1沿X方向存在明显的流动趋势,最高速度可达7mm/s(如图4(a)所示),分流孔2沿Y负方向存在明显的流动趋势,最高速度可达5.7mm/s(如图4(b)所示)。沿Z方向,分流孔1与2呈现相同的流动趋势,在分流孔中心速度可达13mm/s,而在分流孔边缘,速度为0mm/s(如图4(c)所示),这是由于铝坯与孔壁存在剧烈的摩擦粘附现象。叶轮I的成型主要来自分流孔1、2的供料,而根部厚度明显厚于叶轮的其他部位,因此叶轮的成型具有从顶部到根部的供料趋势,这也是造成模具出口处阶梯型速度分布的原因之一。由于模具出口处阶梯型速度分布的存在,这可能造成叶轮顶部凸出、根部凹陷的缺陷,后续拟通过改进定径带对速度分布进行改善。

图6 分流孔处不同方向的速度分布

2.2 温度分布

图7为分流孔区域到型材出口处的温度分布图。可看出在分流孔区域温度表现出先上升后下降的趋势,并且内部温度高于外部温度。这是因为分流孔外部与模具相接触,产生热量交换。在刚分成几股金属流时产生了大量的变形热,而在尚未焊合前流动较平稳,此时由摩擦产生的热量小于通过与模具接触逸散出去的热量。从焊合室区域到型材出口处的温度表现为逐步上升的态势,并且在叶轮根部处达到最高温度515.1℃。一方面是定径带区域的金属变形产生热量,另一方面可能是叶轮根部摩擦较为剧烈,这可以从出口截面处叶轮根部速度流动速度最慢得到印证。

图7 挤压过程中的温度分布

3 定径带长度优化

针对模具出口处型材流速的阶梯形分布,将定径带高度取为从叶轮顶部到叶轮根部的递减分布。叶轮顶部工作带高度为15mm,叶轮根部工作带高度为5mm。具体取值如图8所示。

图8 改进的定径带长度分布

图9 改进后出口速度分布

图9为对定径带长度进行改进后在模具出口截面处沿Z方向(挤出方向)的流速分布。可发现,最高速度在节点83081处,其值为29.871mm/s,最低速度在节点83541处,其值为29.530mm/s。与初始工作带长度相比,减小了最高流速,增大了最低流速,最高最低之差由原来的1.301mm/s降到0.341mm/s。可见对定径带高度进行改进是平衡模具出口截面流速的一个有效措施。在出口截面发现,阶梯型流速分布依然存在,可推测截面流速的阶梯型趋势与分流孔的布置有关,改变定径带长度并不能改变这种趋势。

4 空心叶轮试制

对图2所示模具模型选用H13模具钢材料进行加工,并采取图8所示改进的定径带长度分布。以挤压速度5mm/s、铝坯预热温度480℃、模具温度450℃于长沙市经阁铝材股份有限公司进行挤压实验,得到的空心叶轮型材如图10所示。可发现型材表面光滑,无内凹、翘曲等缺陷,可对挤压工艺应用于鼓风机空心叶轮提供一定的指导意义。

图10 试制空心叶轮

5 结语

1)通过建立鼓风机空心叶轮挤压模型,发现模具出口处具有从叶轮顶部到根部递减的阶梯型速度分布;对定径带长度进行改进,可降低出口处速度差异,但并未改变阶梯型速度分布的趋势。

2)采用挤压工艺得到的空心叶轮表面光滑,无明显缺陷,有望代替鼓风机叶轮传统加工工艺。