线控转向系统故障检测及容错控制协同设计*

2021-01-24陈锐罗禹贡王永胜

陈锐 罗禹贡 王永胜

(清华大学,汽车安全与节能国家重点实验室,北京 100084)

主题词:故障检测 容错控制 线性矩阵不等式 分布式智能电动车辆

1 前言

近年来,智能电动车辆因其在安全、舒适、节能、便捷等方面的优势而受到广泛关注[1]。分布式智能电动车辆采用分布式电驱动系统、线控转向系统等先进技术,可以极大地提高车辆的动力学性能[2]。但是,目前线控技术的可靠性还远不如机械系统[3],因此线控转向系统的故障检测及容错控制研究具有重要意义。

现有故障检测和诊断技术一般可以分为2类:基于模型的和基于数据(无模型)的方法[4]。基于模型的故障诊断技术在工业过程和自动控制系统中得到了大量成功的应用[5]。故障诊断最常用的技术包括状态估计、参数估计、奇偶空间,以及这3种的组合[5]。对于线控转向系统的故障诊断,国内外众多学者开展了相关研究,常用的方法有粒子群神经网络[6]、卡尔曼滤波[7]、滑模观测器[8]、线性矩阵不等式[9]等。

容错控制一般可以分为被动容错控制和主动容错控制[4]。被动容错控制主要针对预先设定的故障类型发挥作用,对未知故障的控制性能可能不尽如人意。随着故障诊断技术的发展,主动容错控制发挥了越来越重要的作用。针对车辆执行器的主动容错控制研究主要分为两大方向[10]:一是直接对执行器部件进行故障诊断,完成故障定位后,通过重构上层算法进行主动容错控制[11];二是从整车层面间接对执行器进行故障诊断,常用的方法是识别关键动力学参数,如车速、横摆角速度、质心侧偏角等[12]。对于线控转向系统的容错控制,主要方法有模型预测控制[13]、H∞鲁棒控制[14]、无模型自适应控制[15]、模糊预测法[16]等。

针对线控转向系统故障检测、容错控制,目前已经有大量的学者开展了研究。然而,上述研究通常是独立进行的,缺乏统一的架构将二者结合起来。协同故障检测及控制(Simultaneous Fault Detection and Control,SFDC)方法在磁盘驱动的故障检测及控制、水下无人运载器等方面已经有相关应用[17-18],但尚未应用在分布式智能电动车辆控制领域。本文将协同故障诊断及容错控制用于分布式智能电动车辆线控转向系统中,统一考虑故障检测和容错控制,在降低分离设计复杂性的同时保证控制效果,更有利于提高车辆的安全性,并进行硬件在环仿真测试,验证所提出方法的控制效果。

2 故障检测及容错控制协同设计架构

2.1 SFDC架构设计

本文主要研究转向系统发生故障的情况下,车辆保持横摆角速度跟踪能力的问题。设计如图1 所示的故障检测与容错控制协同设计架构。其中,d为期望扰动输入,f为执行器系统故障,u为控制量,z为被控输出,y为测量输出,r为残差,故障检测器/容错控制器用于实现故障诊断与容错控制的协同设计。

图1 故障检测与容错控制协同设计架构

2.2 含转向系统加性故障的车辆动力学建模

2.2.1 分布式电驱动车辆动力学模型

为了保证实时性和减少计算负担,对分布式电驱动车辆模型进行了如下假设:

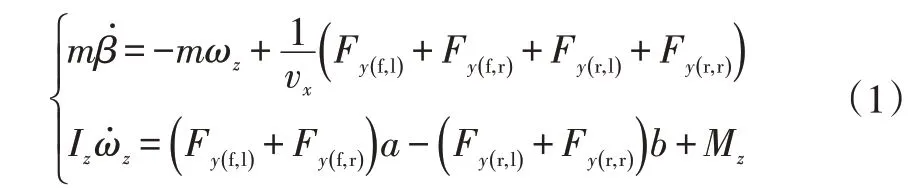

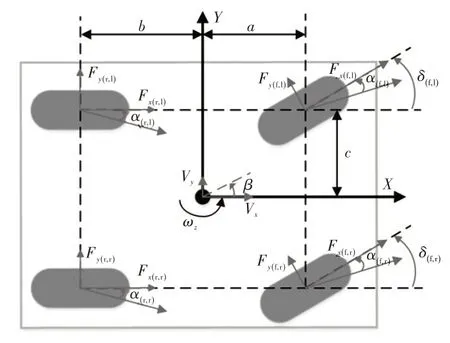

a.限定本文研究范围为普通行驶工况,忽略车辆垂向运动,只考虑侧向和横摆运动,如图2 所示。状态方程可以表示为:

式中,m、β、ωz、vx、Iz分别为车辆质量、质心侧偏角、横摆角速度、纵向速度、车辆转动惯量;a、b分别为车辆重心到前轴和后轴中心线的纵向距离;c为轮距的一半;Mz=(-Fx(f,l)+Fx(f,r)-Fx(r,l)+Fx(r,r))c为纵向力生成的横摆力矩;Fx(f,l)、Fx(f,r)、Fx(r,l)、Fx(r,r)分别为左前、右前、左后、右后轮纵向力;Fy(f,l)、Fy(f,r)、Fy(r,l)、Fy(r,r)分别为左前、右前、左后、右后轮横向力。

图2 分布式智能电动车辆动力学模型

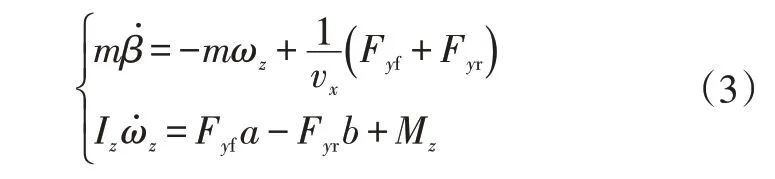

b.考虑车辆左、右两侧具有对称性,将车辆四轮纵向力和横向力进行合并。令δ(f,l)和δ(f,r)分别为左前、右前轮输入转角,并假设都等于δ。Fyf和Fyr分别为前、后轮总侧向力,α(f,l)、α(f,r)、α(r,l)、α(r,r)分别为左前、右前、左后、右后轮侧偏角,则有:

式(1)可进一步表示为:

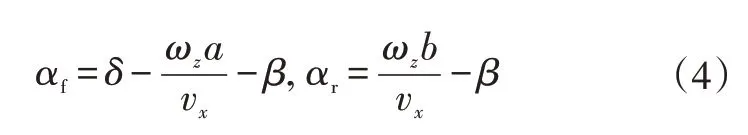

对于二自由度车辆动力学模型,前、后轮侧偏角分别为:

对于普通工况,轮胎近似工作于线性区域,车辆侧向力可以表示为:

式中,Cf和Cr分别为前、后轮胎的侧偏刚度。

选择状态量x0=[β ωz]T,则联合式(3)~式(5)可得:

2.2.2 引入线控转向系统加性故障

对于分布式智能电动车辆,转向、制动等执行器由车载计算平台或单片机控制。若转向系统发生故障,而缺乏故障检测和容错控制,后果将不堪设想。目前,线控转向系统发生故障的概率远高于机械转向系统,因此有必要在建模过程中考虑故障影响。本文主要针对线控转向系统的加性故障,引入执行器故障f:

式中,Bf为故障输入矩阵。

式(7)中,若Bf=B0,则引入的故障可以表示转向系统故障,若Bf=BM0,则引入的故障可以表示驱/制动故障。本文研究线控转向系统故障,因此令Bf=B0。

2.3 建立面向横摆角速度跟踪控制的增广模型

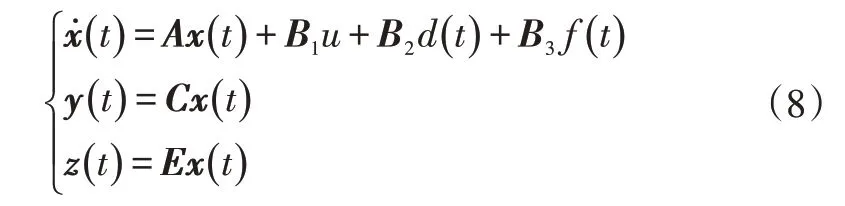

首先,建立跟踪控制的系统模型。设定期望的跟踪信号为s=ωd,定义新的状态量,其 中ζ1=x0,,则增广系统方程可改写为:

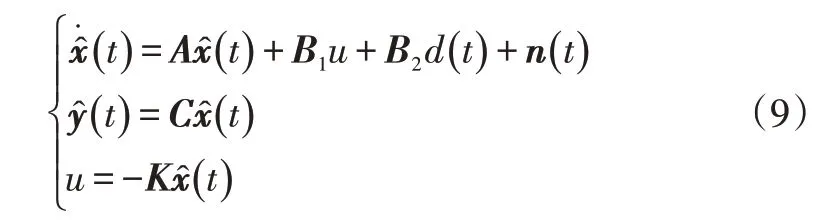

设计故障检测及容错控制器:

式中,n(t)为修正量;K为待求的容错控制器增益系数。

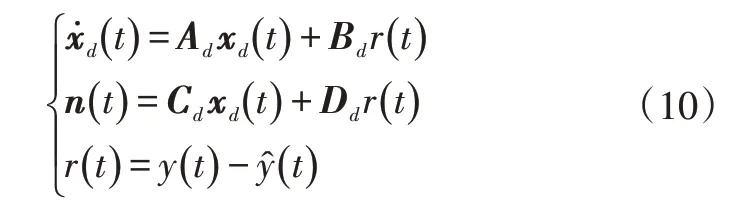

不同于以往的静态修正方法(如龙贝格法),本文引入动态观测器,修正量的动态方程为:

式中,(Ad,Bd,Cd,Dd)为待求观测器系数;xd为观测器状态量。

将故障检测及容错控制器方程代入式(8),得到闭环系统:

2.4 SFDC问题提出

2.3节已经建立由车辆动力学模型及故障检测器/容错控制器构成的横摆角速度跟踪误差闭环控制系统。SFDC 问题转化为求解一个故障检测及容错控制器,使得闭环系统式(11)渐进稳定,且扰动d对被控输出z(t)和残差r(t)的影响都最小,故障f对被控输出z(t)的影响最小,而对残差r(t)的影响最大。

具体而言,即求解一个动态观测器(Ad,Bd,Cd,Dd)和状态反馈控制器增益K,使得闭环系统式(11)稳定且满足下列性能指标:

式中,γ1~γ4为待求的标量。

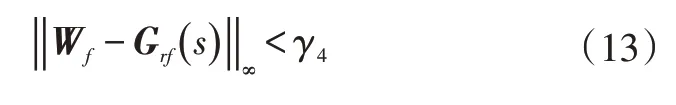

为了简化式(12)中的故障敏感性指标,将其用标准的H∞模型匹配。参考文献[19]的方法,引入滤波器Wf,使得残差信号r(t)跟踪滤波后的故障信号Wf·f,得到:

滤波后的系统传递函数为:

2.5 故障检测评估函数

转向系统发生故障时,必然会引起车辆动力学状态的变化,进而与观测器之间产生残差。为了检测转向系统是否发生故障,需要设置残差评估函数和阈值。本文参考文献[20]中的方法,设置残差函数:

定义阈值Jth,当J≤Jth时系统安全,否则启动报警。

2.6 基于平均载荷条件的四轮驱动力分配

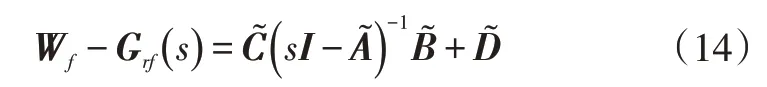

本文重点研究故障检测及容错控制,因此驱动力分配采用现有基于平均载荷的方法。四轮驱动力需要满足整车纵向驱动力需求、容错控制所需的横摆力矩需求和电机外特性的约束。可以很容易推导出驱动力分配公式:

式中,Tx(f,l)、Tx(f,r)、Tx(r,l)、Tx(r,r)分别为左前、右前、左后、右后轮纵向驱动力矩;rveh、Cd、Aveh分别为轮胎半径、空气阻力系数及车辆迎风面积。

3 SFDC问题的求解定理

引理(有界实引理):对于系统(A,B,C,D),使得系统渐进稳定且满足H∞性能指标γ的条件是存在一个正定对称矩阵M使得以下线性矩阵不等式成立:

式中,*为线性矩阵不等式中相应对角矩阵的转置。

下面给出SFDC问题的求解定理。

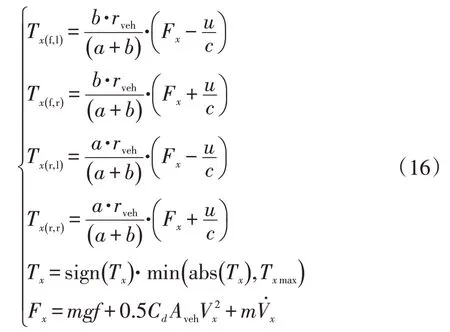

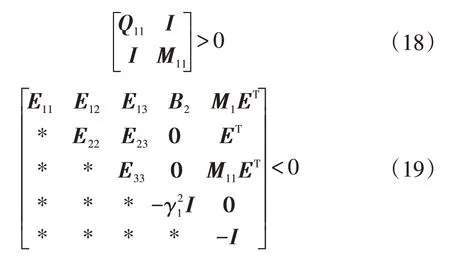

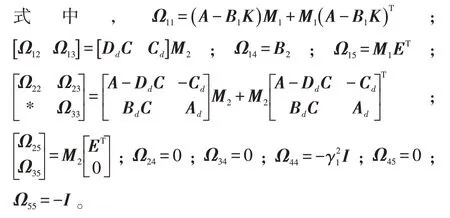

定理:使得闭环系统式(11)稳定,且满足性能指标式(12)、式(13)的一个充分条件为,存在正定对称矩阵M1、Q11、M11、PF,矩阵X、Ak、Bk、Ck、Dk,使得下列线性矩阵不等式成立:

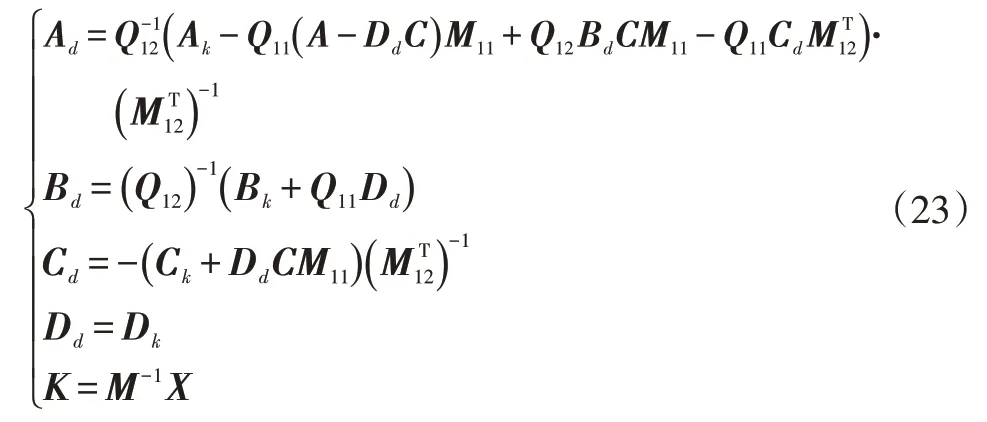

动态观测器(Ad,Bd,Cd,Dd)和状态反馈控制器增益K由式(23)求出:

式中,Q12、M12为满足下列条件的可逆矩阵:

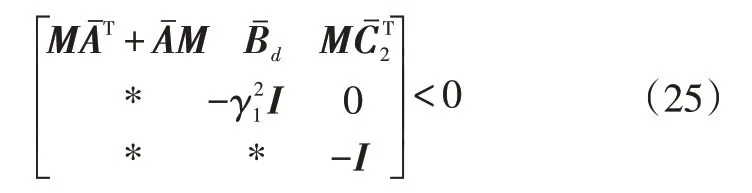

证明:根据引理可知,对于闭环系统式(11),满足性能指标的条件是存在正定对称矩阵M,使得以下不等式成立:

因为M是非奇异正定矩阵,引入分块矩阵。

式(25)可以改写为:

同理,容易证明式(20)~式(22)。

4 仿真验证

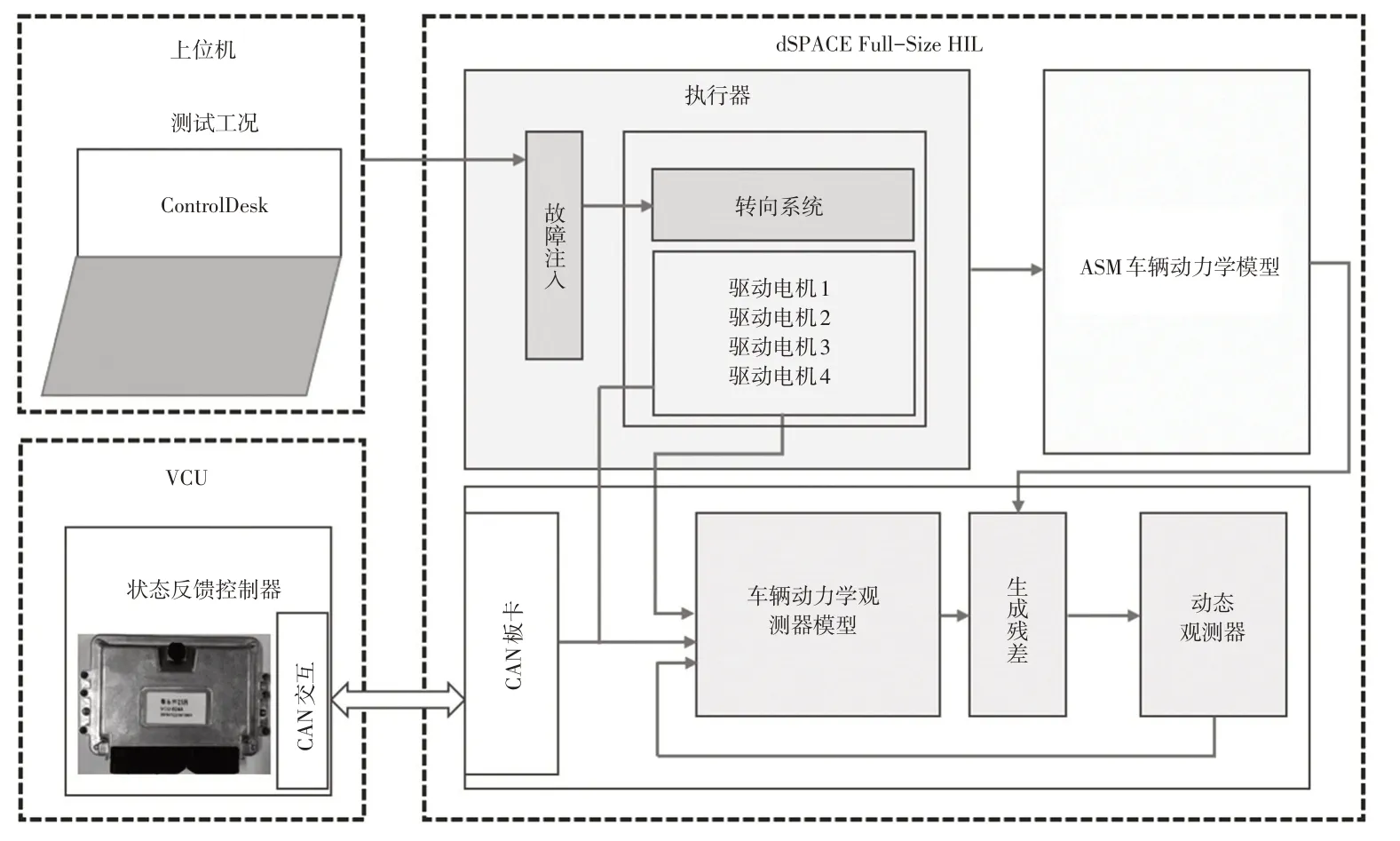

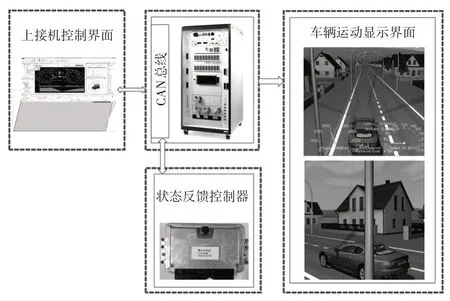

为了验证本文设计的故障诊断及容错控制协同设计方法,在dSPACE Full-Size HIL 上进行了硬件在环仿真测试,原理如图3所示。硬件在环测试系统主要包括上位机、整车控制器(Vehicle Control Unit,VCU)和dSPACE Full-Size HIL。上位机的功能是对dSPACE Full-Size HIL 中的模型进行配置,包括测试工况设置、数据记录等。dSPACE Full-Size HIL中运行车辆观测模型、残差评估模型、动态观测器模型、执行器模型及汽车仿真模型(Automotive Simulation Models,ASM)工具包。此外,本文的线控转向系统由电动助力转向系统(Electric Power Steering,EPS)改造而成,使其可以实现主动控制。VCU 中运行状态反馈控制器。硬件在环系统信号传递情况及实物如图4和5所示。

图3 硬件在环试验原理

图4 硬件在环系统信号传递示意

图5 硬件在环系统实物

上位机通过网线访问硬件在环(Hardware-In-the-Loop,HIL)机柜,配置整车模型及硬件接口。整车控制器通过CAN 总线与dSPACE Full-Size HIL 机柜进行信息交互。ASM Motion Desk 通过网线接收HIL机柜反馈的车辆状态参数,进而实时显示车辆的运动情况。基于该硬件在环仿真平台,分别针对单移线和双移线工况进行了转向系统故障注入,验证故障检测及容错控制效果。

智能电动汽车主要参数如表1 所示。基于前文提出的定理,利用MATLAB 的mincx 函数求解式(17)~式(21),可得观测器系数和状态反馈增益为:

表1 分布式智能电动车辆的主要参数

4.1 单移线工况仿真

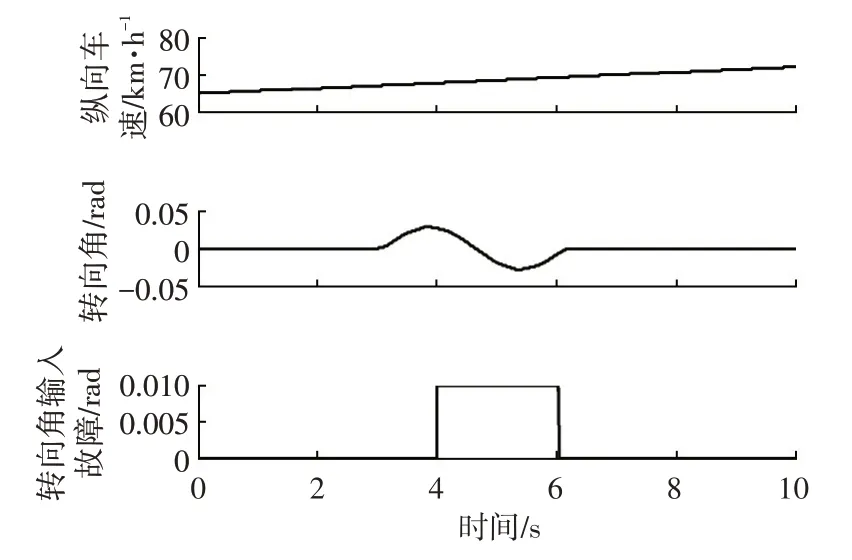

设置如图6所示的单移线工况,假定车辆由低速车道换入高速车道,车速变化范围为64.8~72.0 km/h。第3 s开始输入正弦信号前轮转角,第4 s注入恒偏差的转向角故障,持续2 s。

图6 单移线工况设置

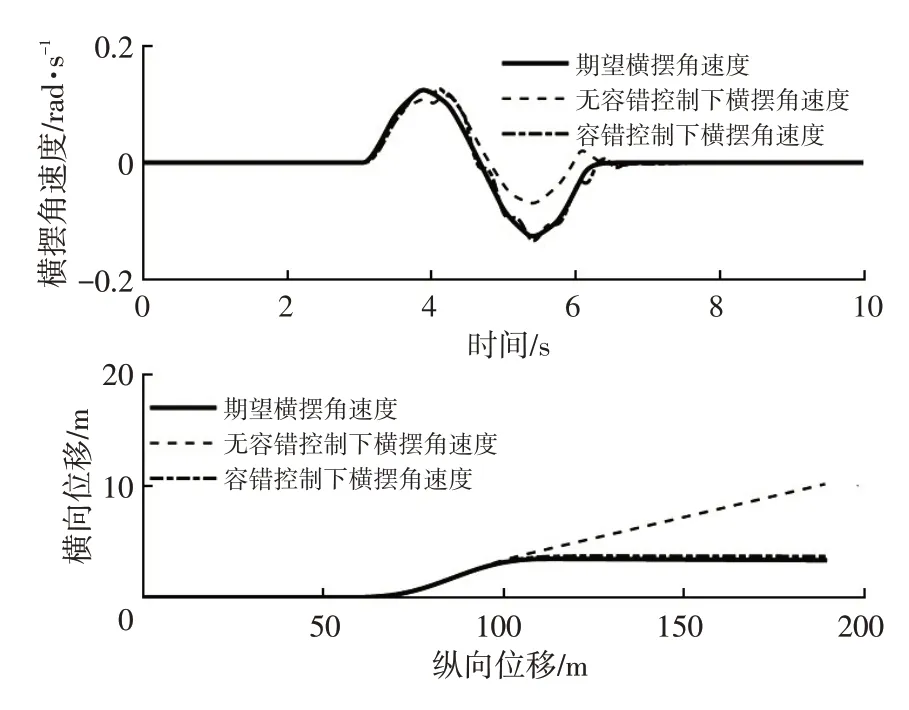

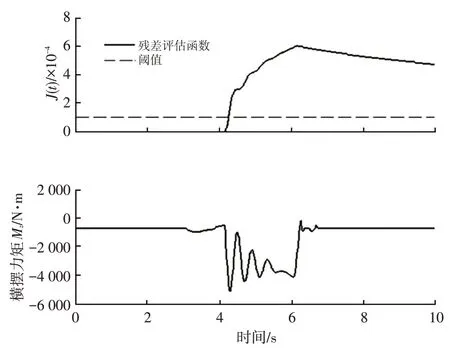

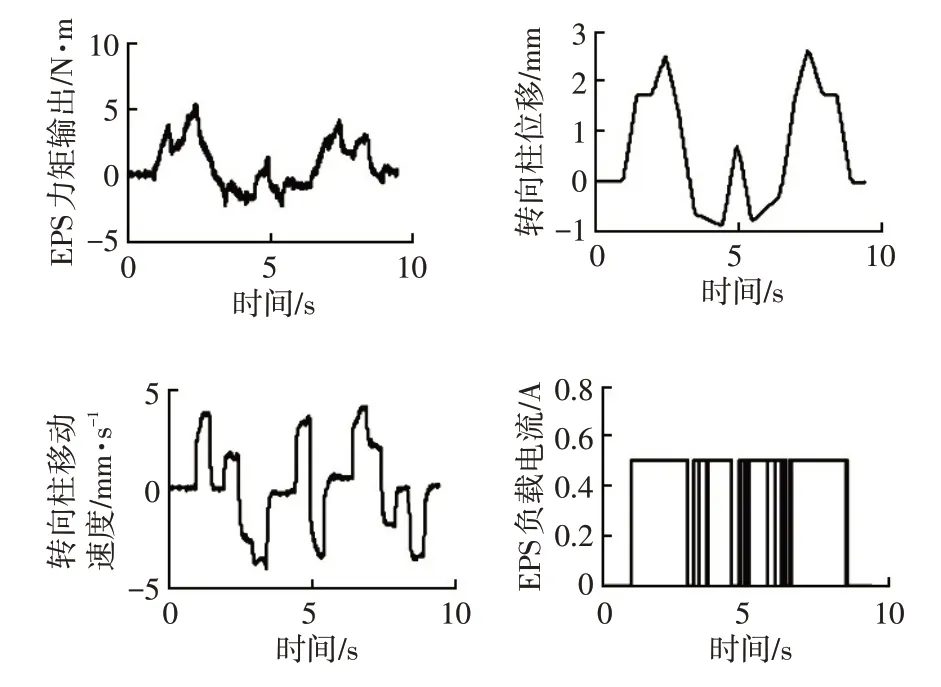

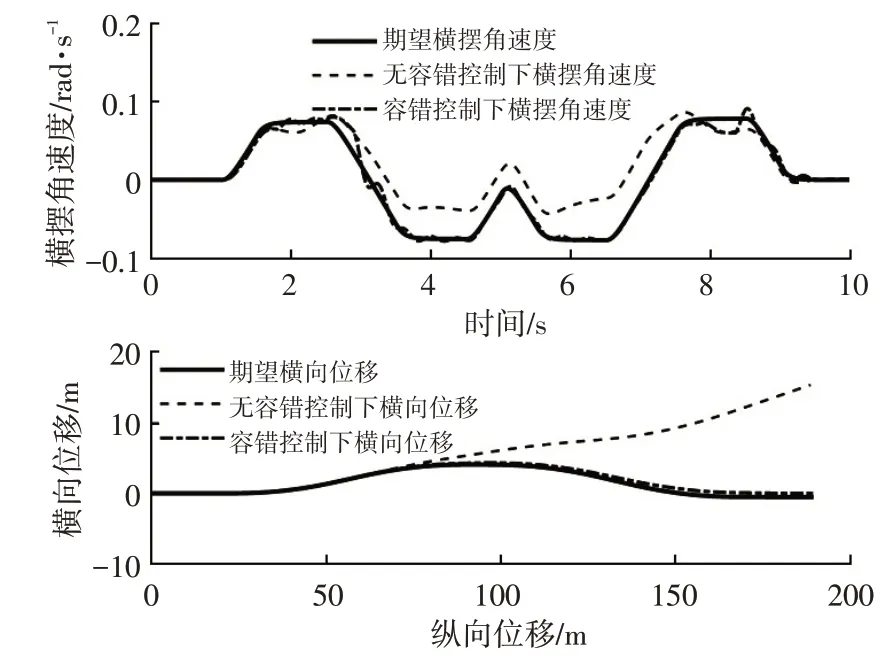

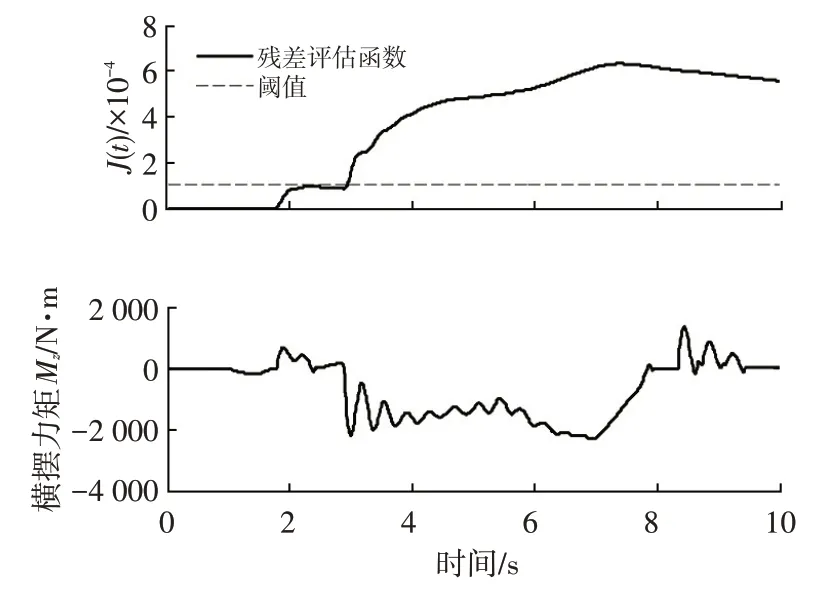

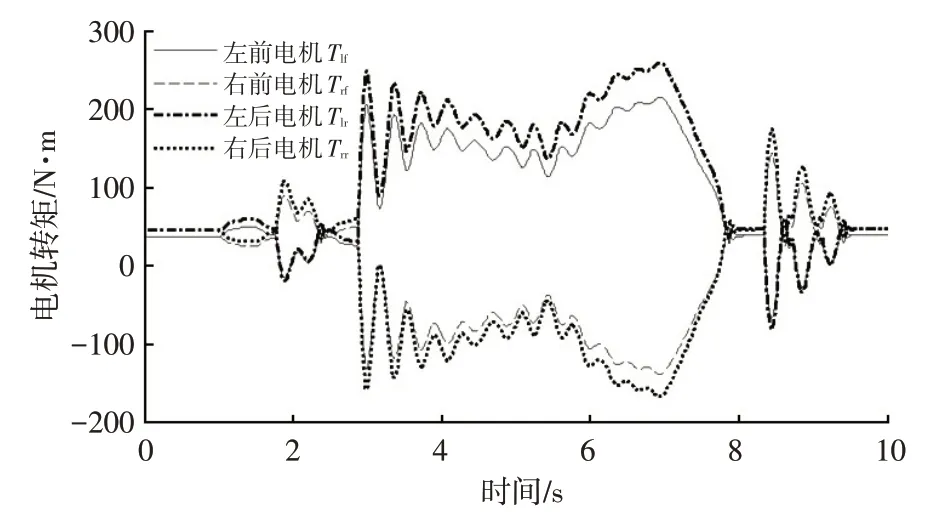

图7 所示为EPS 的状态信息反馈。由图7 可知,由于注入恒偏差故障,EPS 输出执行扭矩,转向柱产生过多位移,模拟过多转向故障。图8所示为无控制下和容错控制下的横摆角速度和横向位移跟踪结果。由图8可以看出,故障发生后,若缺乏有效控制,车辆将严重偏离车道,而容错控制下车辆仍然保证了理想的跟踪效果。图9所示为故障检测结果及横摆力矩控制命令。从图9中可以看出,约经过0.28 s即可检测出故障发生。图10所示为单移线工况下四轮驱动电机力矩分配关系。

图7 EPS输出信号

图8 单移线工况下横摆角速度及横向位移跟踪结果

图9 单移线工况下残差评估函数及横摆力矩控制命令

4.2 双移线工况仿真

设置如图11 所示的双移线工况,测试车辆轨迹跟踪性能,车速变化范围仍设为64.8~72.0 km/h。第1 s开始输入如图11所示的前轮转角命令,第2~8 s注入时变的转向角输入故障。图12 所示为EPS 的状态信息反馈。由图12可知,由于注入时变偏差故障,EPS输出执行扭矩,转向柱在输出期望位移的基础上,产生了时变位移偏差。图13所示为无控制下和容错控制下的横摆角速度和横向位移跟踪结果。从图13 中可以看出,故障发生后,若没有有效控制,车辆将严重偏离车道,而容错控制下车辆仍然保证了理想的跟踪效果。图14所示为故障检测结果及横摆力矩控制结果。从图14中可以看出,约经过0.55 s即可检测出故障发生。图15所示为双移线工况下四轮驱动电机力矩分配关系。

图10 单移线工况下四轮电机驱动力分配

图11 双移线工况设置

图12 EPS输出信号

图13 双移线工况下横摆角速度及横向位移跟踪结果

图14 双移线工况下残差评估函数及横摆力矩控制命令

图15 双移线工况下四轮电机驱动力分配

5 结束语

本文建立了分布式智能电动车辆线控转向系统故障检测及容错控制协同架构,进行了故障检测器/容错控制器的一体化设计。通过设计动态观测器及状态反馈器,在检测出转向系统故障的同时,实现横摆角速度跟踪误差闭环系统的稳定性控制并保证H∞性能。基于dSPACE HIL 进行了硬件在环仿真验证,分别开展了单移线工况和双移线工况的跟踪控制。分别注入恒定偏差故障和时变偏差故障,仿真结果表明,本文设计的方法能快速检测两类故障,并实现容错控制。