基于XBW技术的汽车无油化制动系统设计

2016-12-22靳华伟王传礼张新

靳华伟 王传礼 张新

摘要:针对传统液压制动系统笨重、耗能大等缺点,通过XBW(线控)技术对其进行改进。采用理论分析、建模仿真和实验测试等方法,设计了无油化、全电控的制动系统。系统包括踏板模拟器、控制模块和凸块制动器三部分。踏板模拟器采用连杆传动机构,变旋转运动为直线运动,采集驾驶员作用在踏板上的指令,经控制模块分析处理后,由电机驱动器控制步进电机工作,驱动凸块制动器实现制动。通过搭建实验台测试,表明系统可以稳定运行,达到了预期制动命令,实现了制动系统轻量化、模块化和节能减排。

关键词:线控;制动系统;无油化;节能减排

中图分类号:U463.5文献标志码:A

文章编号:1672-1098(2016)02-0062-06

Abstract:In view of the shortcomings of the traditional hydraulic braking system, such as great bulk and large energy consumption, it was improved by the XBW (X-by-wire) technology. By using the method of theoretical analysis, modeling and simulation and experimental testing, By using the method of theoretical analysis, modeling and simulation, and experimental testing, the non-oil, fully electronically controlled braking system was designed. The system consists of three parts: the pedal simulator, the control module and the bump brake. The pedal simulator with connecting rod drive mechanism converts rotational motion into linear motion. The drivers instructions on the pedal are collected, analyzed and processed by controlling module, and used to control stepper motor by motor driver to realize braking by driving bump brake. Test by experiments showed that the system operates stably, which performed expected braking commands, and its lightweight, modularization, energy-saving and emission reduction is realized.

Key words:X-by wire; braking system; non oil; energy saving and emission reduction

随着社会的发展,汽车的保有量与日俱增,随之带来了严重的环境污染,对其进行节能减排研究显得越来越迫切。制动系统作为汽车重要的组成部分,对其采用线控化改进,通过轻量化实现节能减排是未来汽车制动系统发展的重要方向[1]。

传统制动系统多使用液压油进行传动,中间管路较多且结构复杂,而且在汽车安全性要求越来越高的背景下,已不能满足制动实时性的要求[2],故需要对其进行线控化改进,以求实现轻量化的目标。系统采用线束代替制动管路传递制动信号和能量,经控制模块对采集的制动信号进行处理,进而控制各个车轮的制动,使车辆减速。系统简化了原有结构,提高了响应时间、灵敏度和驾驶安全性;极大的减轻了汽车整备质量,节省了燃油等能源消耗;省去了传统制动管路和制动油液,节省了材料损耗,对汽车节能减排技术具有重大的实用意义。

XBW技术(即线控技术)在航空和军事上已得到成功运用,在欧美等发达国家已开始将其应用于汽车领域,如奔驰CLK2004、奔驰 SL500以及迈巴赫62等车型,但仍采用电液复合方式,全线控化技术多处于概念车阶段[3]。我国近些年在该领域已取得了重大研究进展,以吉林大学、湖南大学为代表的科研团队已开发出制动系统实验台,具有较大的发展前景[4-5]。

1总体方案设计

本作品与传统制动系统的设计方案对比如图1所示,图中1b,以电线6和电子制动器4来代替图中1a的机械和液压系统,通过设计汽车制动模拟器2,将来自驾驶员的制动命令转变为电子信号,和轮速1等信号一起输入到控制计算机3,由此产生控制信号驱动电子制动器4进行制动。系统通过蓄电池电源5供电。线控制动系统分为操作机构、控制单元和执行机构三大模块,其技术路线如图2所示。

由图2可知,硬件部分主要是通过机械传动结构和传感器对制动指令进行采集,控制单元采集踏板信号,以及轮速等信号并进行分析处理,能够做到对踏板位置的实时监测,将制动力最优分配,控制步进电机进行制动,并且控制各信号灯输出相应的信号。执行机构包括步进电机和制动器,步进电机接收控制单元输出的控制命令,驱动制动器产生制动动作,实现制动。

2执行机构的理论设计计算

1)某轿车主要技术参数。满载质量:1 540 kg,空载质量:1 120 kg;质心位置:a=1.3 m b=1.356 m;质心高度:h=0.9 m;轴距:L=2.656 m;轮距:B=1.42 m;轮胎型号:195/60 R14 85H。

2)力学模型分析。在制动蹄与制动鼓接触过程中,摩擦衬片受力的分布和变形规律的计算是关键问题,而摩擦衬片的径向变形对制动器的制动效能影响最大(见图3)。

3操作机构的理论设计计算

1)传感器部分设计。对比分析霍尔式、电容式和电阻式传感器,霍尔式传感器具有成本低和抗干扰能力强的优点,但由于其磁铁数目有限且只能测出踏板在特定范围内的位置信息,故不能输出位移的连续曲线。电容式传感器的线性精度高,但受制于装空间和受力情况,且不能满足使用寿命的要求。综上,本作品采用可变电阻式传感器。

2)机械传动机构设计。对比分析连杆式和凸轮式两类传动机构见图6。两类传动机构均能在踏板位置信号采集环节起到很好的瞬态特性,连杆机构设计相对简单,且在实际生产加工过程中误差较小,不易磨损,可以达到较长的使用寿命,而凸轮机构在实际应用中易磨损,且受使用环境的影响较大,因此本作品采用曲柄连杆机构对踏板运动进行传动。

3)踏板模拟器操作机构设计。设计的踏板模拟器传动机构如图7所示,踏板模拟器操作机构三维模型如图8所示。采用上述曲柄连杆机构对踏板运动进行传动,转换成变电阻式传感器中滑动触头的运动,从而改变阻值,输出相应的电压值。对踏板模拟器操作机构进行运动学分析,得到传感器输出电压与踏板转角的关系可近似表示为

4控制系统的设计

控制系统采用单片机技术,分为系统硬件和软件两部分,硬件电路原理图采用PROTEL开发,软件部分采用KEIL编写。

5调试实验

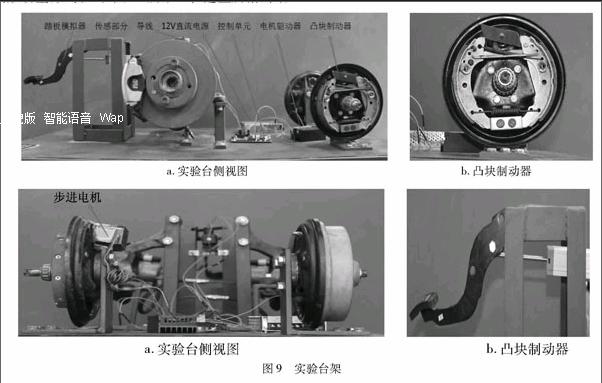

搭建实验台架,如图9所示。以5°为单位改变踏板模拟器的角度,观察凸块制动器对蹄片的横向触动量,如表1和图10所示。在这里所指的踏板模拟器角度值是模拟器与其初始位置间的夹角,凸块制动器对蹄片的横向触动量是指在过凸块轴心的水平方向上蹄片因凸块的运动而改变的距离,该距离决定蹄片和其外围制动鼓间的作用程度。

由图11可知,当踏板模拟器角度在5°~10°变化时,蹄片横向触动量曲线由A点到a点斜率较大,改变了较大,说明空行程在其中起到了作用;当踏板模拟器角度在10°时,蹄片横向触动量达到0.5mm,基本消除了制动蹄片和制动鼓间隙;当踏板模拟器角度在10°~25°变化时,蹄片横向触动量曲线由a点到B点斜率相对较小,制动蹄片和制动鼓间作用力逐渐增加;当踏板模拟器角度在25°~45°变化时,蹄片横向触动量曲线较为平缓,完全制动摩擦。通过实验调试,说明制动器可以可靠工作。

6结论

本文采用线控技术设计了无油化化的全电控制动系统,模块化和线控化的结构提高了系统的实用性和响应时间;无油化和轻量化的实现达到了汽车节能减排的目标。在汽车环保法规的压力和驱动下,该系统的研究具有重要的意义,所产生的经济效应也是难以估量的。

参考文献:

[1]彭晓燕. 汽车线控制动系统安全控制技术研究[D].长沙:湖南大学,2013.

[2]罗明军,谢亚清. 基于ANSYS鼓式制动器有限元模型的建立与分析[J].南昌大学学报:工科版,2010,32(2):201-204.

[3]日本自动车技术会编.中国汽车工程学会译. 汽车工程手册5:底盘设计篇[M].北京:北京理工大学出版社,2010:8-200.

[4]王望予.汽车设计[M].北京:机械工业出版社,2004:10-100.

[5]孙仁云.汽车电气与电子技术[M].北京:机械工业出版社,2011:50-110.

(责任编辑:何学华吴晓红)