碳纤维复合材料避震塔强度性能多尺度优化设计

2021-01-24卢家海汪霞寇宏滨

卢家海 汪霞 寇宏滨

(泛亚汽车技术中心有限公司,上海 201201)

主题词:3D机织碳纤维复合材料 避震塔 强度性能 多尺度优化设计 一体式结构

1 前言

碳纤维复合材料因比刚度、比强度和比吸能高等特点,广泛应用于汽车零部件,在保证产品性能的同时,可实现汽车的轻量化设计[1-2],但是碳纤维复合材料复杂的力学特性提高了产品设计难度。同时,碳纤维复合材料具有材料-结构一体成型的特性,相对于传统金属材料主要通过结构优化满足产品性能的特点,碳纤维复合材料可以在材料参数和结构参数两方面开展设计,得到最优的材料和结构组合,将产品的轻量化效果最大化。

对于层铺碳纤维复合材料,其力学性能与铺层方式有密切联系,许多学者在铺层参数优化方面开展了大量的研究工作[3-4]。对于机织碳纤维复合材料,机织参数是影响其宏观力学性能并进而影响产品宏观结构性能的重要因素。结合多尺度建模和结构优化设计方法开展复合材料零部件产品多尺度设计,是实现机织碳纤维复合材料产品材料-结构一体设计的重要途径[5-6]。当前针对机织复合材料结构的多尺度优化设计研究中,对于介观尺度机织结构,均基于理想单胞进行多尺度建模。而基于介观观测结果可知,在成型过程中,单胞形态会发生变化,导致复合材料中实际机织参数与理想机织参数发生偏离[7-8]。为了更好地预测机织复合材料的宏观力学性能和产品宏观结构性能,需要在多尺度设计过程中考虑工艺过程对机织参数的影响。

2 力学性能试验及机织参数观测

2.1 样件制作及力学性能试验

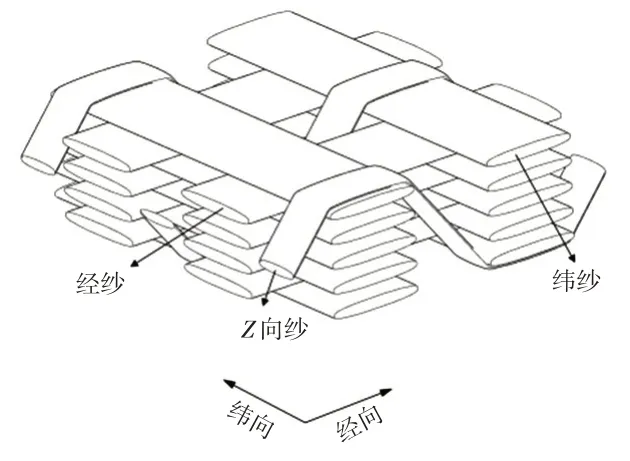

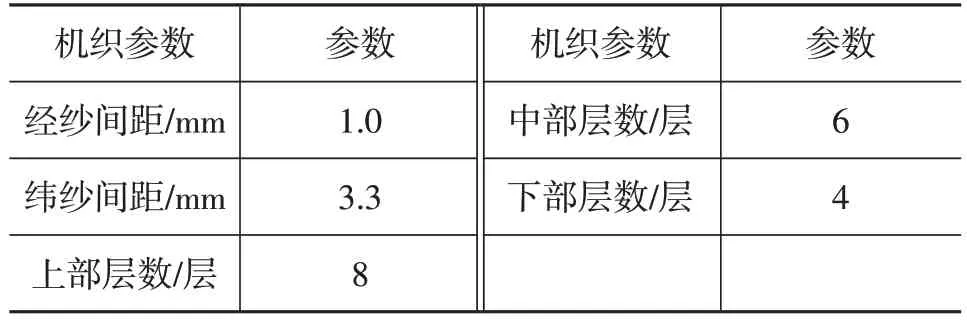

本文所采用的3D机织碳纤维复合材料首先由纱线编织为预制件,之后通过树脂传递模(Resin Transfer Molding,RTM)工艺与树脂复合加工成复合材料样板。编织预制件采用的纱线为东丽T700-6k,机织结构为三维正交,理想单胞如图1 所示,具体机织参数如表1 所示。复合材料成型所用树脂为环氧树脂。最终加工得到的样板厚度为7.7 mm,碳纤维体积分数为39%。

图1 3D正交机织理想单胞示意

表1 3D机织碳纤维复合材料机织参数

本文分别参照标准ASTM D638、ASTM D6641 和ASTM D5379,规划3D机织碳纤维复合材料经向和纬向的拉伸和压缩力学性能试验,以及面内剪切试验,结果如表2所示。由表2可知,3D机织碳纤维复合材料面内力学性能具有典型的各向异性和拉压非对称性。

2.2 样件机织参数观测

图2 所示为样件经向和纬向断面的显微镜观测结果,由图2 可知,加工过程对样板中纱线的形状和位置产生了影响,经向纱和纬向纱均呈平行四边形,Z向纱沿厚度方向发生了偏转,角度为55°。

表2 3D机织碳纤维复合材料面内力学性能试验结果

图2 样件断面显微观察结果

最终测量得到的介观尺度参数,即经向纤维束、纬向纤维束和Z向纤维束的截面尺寸如表3所示。

表3 不同纤维束介观尺寸参数测量结果 mm

3 宏观力学性能预测及本构建模

3.1 复合材料多尺度建模

由显微镜观测结果可知,由于加工过程中模流的作用,实际样板中的单胞形式及参数与理想单胞均有偏差。为更加准确地预测实际产品中3D机织碳纤维复合材料的宏观力学性能,本文基于显微镜观察得到的机织参数,分别建立细观和介观尺度模型。

基于表3测量的纤维束截面尺寸,可以分别计算细观尺度纤维束的截面面积ST。东丽T700碳纤维直径为6.8 μm,每根纤维束内含有6 000根纤维,每根纤维束中碳纤维的截面积为Sf,则细观尺度参数,纤维束中碳纤维的体积分数Vf为:

最终得到复合材料中经向、纬向和Z向纤维束中碳纤维体积分数分别为63.09%、47.90%和79.66%。

从图4接收信号相关后的频谱可以看出其中包括一次谐波和二次谐波的和频和差频,以及对应的倍频分量等高频信号,以及去调制后的低频信号[9];本文对相关处理后的信号设计了低通滤波器以滤除高频分量,考虑FPGA的资源限制,设计了一个32阶的FIR低通滤波器,截止频率设计为10 Hz[10];根据设计原理将低通滤波后的信号进行平方和开根号处理后,可得提取的一次谐波和二次谐波信号[11],如图5(a)、图5(b)所示。

基于表3 和计算得到的纤维束中碳纤维的体积分数,分别对3D 机织碳纤维复合材料细观尺度和介观尺度进行几何模型和有限元网格模型重建,最终得到的细观及介观尺度代表性单胞有限元模型分别如图3和图4所示。在细观尺度中,假设碳纤维六边形排布于纤维束内部。基于重建得到的模型,计算得到复合材料中碳纤维体积分数为38.5%,与样板中碳纤维体积分数的39%基本一致。

图3 细观尺度代表性单胞有限元模型

图4 介观尺度代表性单胞有限元模型

3.2 预测结果及对标

在细观尺度预测中,碳纤维和环氧树脂力学性能参数均由材料生产商提供,具体数值如表4 所示,其中,E1T、E1C分别为纤维轴向方向的拉伸和压缩弹性模量,E2为垂直于纤维轴向的弹性模量,G12、G23分别为面内和面外剪切模量,v12为面内泊松比。在仿真分析过程中,碳纤维力学性能采用横观各向同性本构模型描述,并考虑拉压非对称性的影响,仿真分析中采用ABAQUS的用户自定义(User-Defined Material,UMAT)子程序进行数值计算,环氧树脂采用德鲁克-普拉格(Drucker-Prager)准则描述其力学行为。

基于图3所建立的细观尺度有限元模型和表4中的组成相力学性能参数,预测得到不同纤维束的力学性能参数如表5所示。其中,v23为面外泊松比,XT、XC分别为纤维轴向拉伸和压缩强度,YT为垂直于纤维轴向的拉伸强度,SL、ST方分别为面内和面外的剪切强度。

表4 碳纤维和环氧树脂力学性能参数

表5 预测得到的不同方向纤维束力学性能参数结果

为预测3D 机织碳纤维复合材料宏观强度性能,介观尺度仿真分析中需要建立合适的纤维束强度准则。参考目前针对单向碳纤维复合材料的研究结果[9],基于Pinho 准则描述纤维束复杂应力状态下的强度性能,并采用ABAQUS 的UMAT 子程序将上述准则数值化。将表5中的细观预测结果带入到介观尺度模型,预测得到的3D机织碳纤维复合材料宏观力学性能结果如表6所示。与试验结果相比,建立的考虑工艺过程影响的多尺度预测方法可以很好地预测3D机织碳纤维复合材料轴向拉伸及压缩载荷下的宏观力学性能。

表6 3D机织碳纤维复合材料宏观力学性能预测结果

3.3 3D机织碳纤维复合材料本构建模

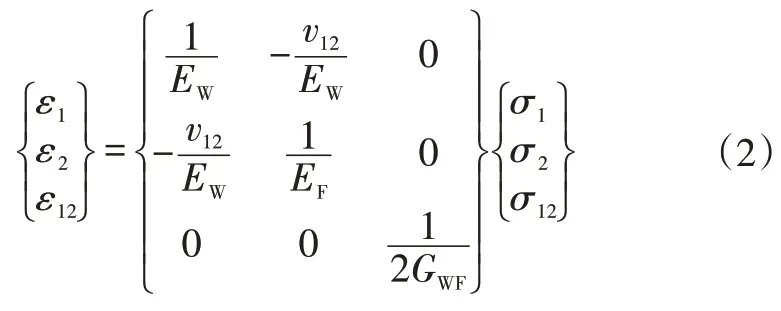

考虑到3D机织碳纤维复合材料宏观力学性能的拉压非对称性和各向异性,建立其宏观本构模型:

式中,ε1、ε2分别为经向和纬向的线应变;ε12为剪应变;EW、EF分别为表6中所示经向和纬向的弹性模量;GWF为表6 中所示面内剪切模量;σ1、σ2分别为经向和纬向的正应力;σ12为剪应力。

考虑到材料力学性能的拉压非对称性,当σi≥0时,EW、EF分别取表6 中所示的拉伸弹性模量,当σi<0 时,EW、EF分别取表6中所示的压缩弹性模量。

对于其强度性能,采用最大应力准则进行建模。所建立的本构模型基于ABAQUS的UMAT子程序数值化。

4 避震塔结构设计及强度性能对标

4.1 避震塔结构设计

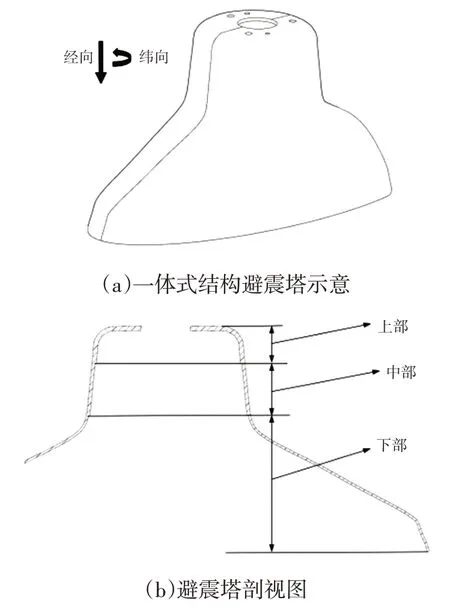

考虑到3D 机织碳纤维复合材料的加工及避震塔所承受的载荷特性,设计了如图5a 所示的一体式结构避震塔,避震塔的高度方向为机织过程中的经向,环向为机织过程中的纬向。沿避震塔高度方向,该结构分为上部、中部、下部3 个区域,如图5b 所示。在初始设计中,3 个区域采用相同的经密和纬密,但机织层数不同,如表7 所示。基于上述机织参数,首先将碳纤维纱线编织为预制件,之后通过RTM工艺与环氧树脂结合,形成一体式结构碳纤维复合材料避震塔本体。在避震塔的加工过程中,所采用的工艺参数与样件加工所用参数完全相同。

图5 一体式结构避震塔及其剖视图

表7 一体式结构避震塔机织参数

4.2 避震塔强度性能试验

避震塔强度性能试验台架如图6所示,其强度性能要求为载荷加载至56.1 kN时,避震塔不发生破坏。

图6 避震塔强度性能试验台架

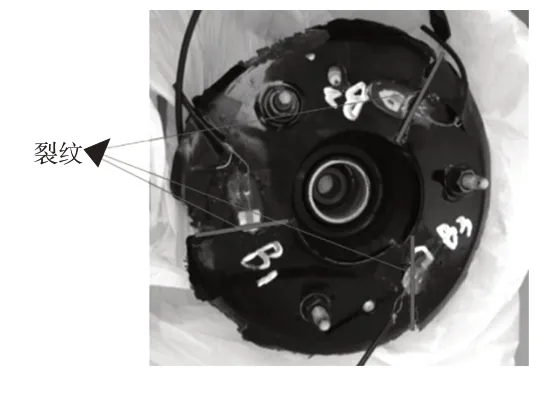

试验过程中,当载荷加载至40.3 kN时,避震塔发生破坏,其失效形式如图7 所示,避震塔首先沿顶部圆孔的纬向发生破坏,之后沿经向进行扩展。

图7 避震塔强度破坏结果

4.3 避震塔强度性能仿真分析及对标

建立的避震塔强度性能有限元分析模型采用共节点处理不同厚度的连接关系。考虑到3D机织碳纤维复合材料的各向异性,在避震塔有限元模型中建立局部坐标系描述材料方向。在40.3 kN 加载下,避震塔CAE 分析得到的应力云图如图8所示。由图8可知,避震塔顶部圆孔周围的纬向拉应力达到拉伸强度极限,继续加载,将会发生沿经向的裂纹。

图8 避震塔强度仿真分析应力结果示意

由避震塔强度性能对标结果可知,所建立的材料参数预测流程、本构模型及CAE 分析方法可以很好地描述3D机织碳纤维复合材料的强度力学性能。

5 避震塔多尺度优化设计

考虑到3D 机织复合材料机织参数的可设计性,针对避震塔强度性能,分别选择避震塔上部、中部和下部3 个区域的经纱间距、纬纱间距和层数等介观机织参数,以及顶部配合面圆孔直径等宏观结构参数作为设计变量,进行多尺度优化设计,具体变量及其范围如表8所示。多尺度优化设计流程如图9所示。

表8 多尺度优化设计变量及其范围

图9 复合材料避震塔多尺度优化设计流程

针对介观尺度设计变量,基于试验设计(Design of Experiment,DOE)结果,采用前述的多尺度建模方法,分别建立相应的介观尺度预测模型,计算得到与参数相对应的刚度和强度性能宏观材料参数。通过将上述参数带入到避震塔强度性能CAE 仿真分析模型中,并结合宏观尺度设计变量,最终得到避震塔宏观质量以及经向和纬向等应力性能结果。在仿真分析得到的避震塔宏观性能的基础上,基于Kriging建模方法,建立设计变量与避震塔强度和质量性能之间的近似模型。并基于此,建立如下的优化问题:

式中,M为避震塔质量,σ1T,Stren、σ1C,Stren分别为经向拉伸、压缩强度;σ2T,Stren、σ2C,Stren分别为纬向拉伸、压缩强度;σ12,Stren为面内剪切强度。

基于式(3),采用遗传算法进行求解,最终优化得到的参数组合如表9所示。由表9可知,优化得到的机织参数经纱间距有所增加,纬纱间距减小,提高了复合材料纬向的承载能力。

表9 优化后的设计参数与原设计参数对比

基于表9中的参数,建立优化后的避震塔强度性能仿真分析模型,最终得到的强度因子与原结构强度因子对比结果如表10所示。由表10可知,优化后的结构满足避震塔强度性能要求。最终得到的3D机织碳纤维复合材料避震塔的质量为2.28 kg,相对于原高强钢避震塔,实现了50%的轻量化效果。

表10 优化后避震塔强度性能仿真分析结果对比

6 结束语

本文综合考虑机织复合材料成型及力学性能特点,设计了一体式结构3D 机织碳纤维复合材料避震塔,并基于多尺度优化方法,综合考虑材料和结构参数,实现了避震塔强度性能优化设计。优化得到的复合材料避震塔相对于原高强钢避震塔实现了50%的轻量化效果。