搅拌容器系统的振动分析

2021-01-18陈余秋

陈余秋

(张家港富瑞特种装备股份有限公司)

搅拌容器系统是利用电机带动叶片转动对容器内化学介质进行搅拌的一种化工设备。 当搅拌容器系统的激振频率和固有频率接近时会产生共振而剧烈振动,进而发生设备破裂或机械零件损坏的现象。 因而,在设计制造搅拌容器系统时,应避免激振频率接近固有频率,杜绝共振的产生。

Jaiswal O R等通过实验和数值模拟的方法研究了液体储存罐的流体冲击频率,得出准确的一阶冲击频率[1];郝淑英等通过对发酵罐进行有限元分析,发现电机、变速箱等结构对压力容器的动力学特性有不可忽略的影响[2];徐刚等用有限元法对储液容器进行了三维流固耦合动力特性分析,发现充满液体时容器的固有频率比无液体时的要低得多[3];缪红燕等应用Lanczos算法对组合管式反应塔进行模态分析,得出组合管式反应塔前5阶固有频率和相应的振型[4];王正浩等对比了搅拌机系统幅频特性与ANSYS 有限元振动模态的分析结果,可知6阶、9阶、10阶和11阶模态时该系统振动较为强烈[5]。但是,有关搅拌容器系统工作状态下振动的研究还未见报道。 为此,笔者通过建立搅拌容器系统的三维模型和有限元模型,模拟该系统在载荷工况下的预应力,并进行预应力状态下的模态分析。

1 搅拌容器系统参数

搅拌容器系统材料的平均密度为7 800kg/m3,设计温度为205℃,设计压力为0.62MPa。 壳体、接管和封头的材料为SA-240-S31803,在设计温度下的弹性模量E=186GPa、 许用应力Sa=165MPa;电机、电机支撑、减速机、减速机支撑、支座、轴、叶片、挡板和挡板支撑均为钢材,在设计温度下的弹性模量E=190GPa、许用应力Sa=185MPa。

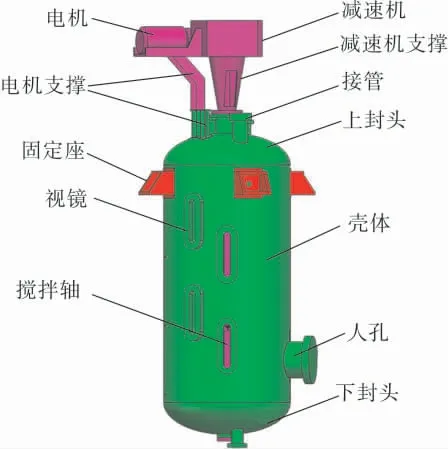

搅拌容器系统可以分成搅拌装置和容器两部分。 搅拌装置的轴径为101mm,总质量为2 800kg。 其中,电机直径500mm、长700mm, 质量为757kg; 减速机长1 000mm、 宽800mm、高600mm,包括支座在内的减速机质量为1 238kg。容器的壳体内径为2 100mm、壁厚为10mm、高为3 970mm,上/下封头为标准的椭圆形封头、平均厚度为10mm(壳体、封头和接管的腐蚀裕度与负偏差分别为0)。

2 有限元模型

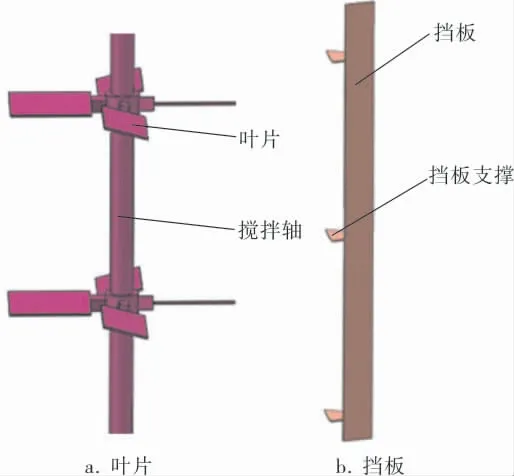

采用Pro-Engineering建立了搅拌容器系统的三维模型(图1)。 其中,电机和减速机根据其尺寸和质量建立成部分中空的等效模型。 壳体内部用于搅拌流体的叶片安装在轴上(图2a),共2组,每组4片;挡板(图2b)通过挡板支撑固定在壳体内壁上,对称分布,共4组。

图1 搅拌容器系统的三维模型

图2 叶片和挡板

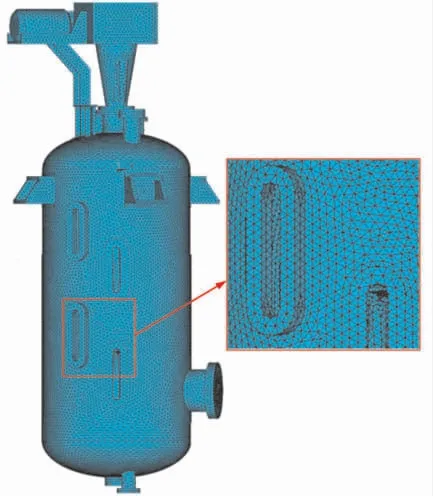

采用四面体网格在ANSYS中完成对搅拌容器系统有限元模型的网格划分(图3),网格类型为Tet4 node285,网格生成数量为178 793。

图3 搅拌容器系统有限元模型及其网格划分

3 边界条件和载荷

搅拌容器系统在工作状态下,固定座对整个系统起固定作用,因此在固定座底面施加沿x、y、z方向位移和转动自由度分别为0的约束。

搅拌容器系统的总质量为9 400kg,搅拌装置的质量为2 800kg。 在ANSYS软件中,通过设置密度7 800kg/m3和重力加速度9.8m/s2, 给搅拌容器系统施加重力载荷(以上不包括介质质量)。 搅拌容器系统中流体介质的质量为9 000kg,作用在下封头的内表面,方向竖直向下。

搅拌容器系统的设计压力为0.62MPa,作用在容器和接管的内表面。

作用于接管端部的接管载荷产生的是局部应力,在这里可忽略不计。

4 模态分析及结果对比

通过以上设置,可以首先模拟出搅拌容器系统在工作状态下的预应力,如图4所示。

图4 搅拌容器系统工作状态下的预应力

由图4可见, 搅拌容器系统的最大预应力为199.958MPa,位于人孔和壳体的连接处,小于1.5倍的许用应力 (在设计温度下, 许用应力为165MPa);壳体和上、下封头的预应力均小于许用应力。 由此可判定:搅拌容器系统满足强度设计要求。

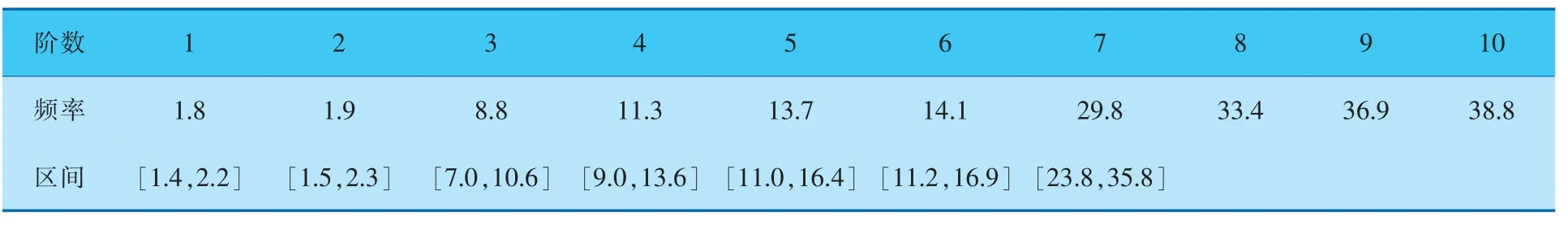

利用ANSYS模态分析的Block Lanczos法求出搅拌容器系统在预应力状态下的1~10阶固有频率及其±20%的区间(表1)。

表1 搅拌容器系统固有频率及其±20%的区间 Hz

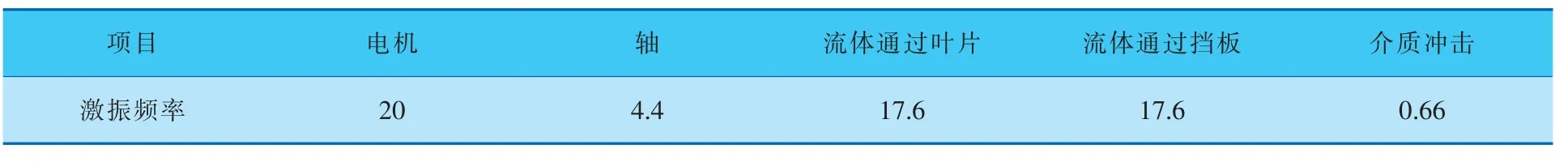

搅拌容器系统的电机在工作状态下的转速为1 180r/min,轴在转动时通过减速机减速,转速为262r/min,轴上叶片对称分布,每组4片,流体每分钟通过叶片时的速率为1 048次,挡板在壳体上对称分布,共4组,流体每分钟通过挡板的速率为1 048次。由以上转速和速率可以计算出搅拌器系统的激振频率(表2)。 搅拌容器系统的容器为圆柱体,容器内介质在工作状态下冲击频率的计算式如下[1]:

式中 D——壳体直径,m;

fc——冲击频率,Hz;

g——重力加速度,m/s2;

h——液位高度,m。

容器内的液位高度h=2.19m, 壳体直径D=2.1m,重力加速度g=9.8m/s2,代入式(1)计算可得介质的冲击频率(表2)。

表2 搅拌容器系统的激振频率 Hz

最后,将表2与表1进行对比,发现表2中的激振频率均落在固有频率±20%的区间之外。因此可以判定:搅拌容器系统在工作状态下不会发生共振。

5 结论

5.1 搅拌容器系统的最大预应力位于人孔和壳体的连接处,其值为199.958MPa,小于1.5倍的许用应力;而壳体和上、下封头的等效应力均小于许用应力。 搅拌容器系统满足强度设计要求。

5.2 模态分析的1~10阶固有频率分别为1.8、1.9、8.8、11.3、13.7、14.1、29.8、33.4、36.9、38.8Hz。

5.3 通过转换和计算,搅拌容器系统的激振频率均落在固有频率±20%的区间之外,说明搅拌容器系统在工作状态下不会发生共振。