橡胶密封膜型干式气柜设计细节探讨

2021-01-18李松

李 松

(武汉金中石化工程有限公司)

随着国家对环保要求的提高,石化行业对装置尾气和排放气的回收越来越重视,橡胶密封膜型干式气柜(简称气柜)在企业中的作用越发明显。 气柜储存介质一般为炼厂尾气,具有易燃、易爆、有毒及腐蚀等特性,储气量至少达5 000m3,一旦发生火灾、爆炸等安全事故将会产生严重的后果,甚至造成人员伤亡。 因此,气柜的合理化设计、便捷化施工和人性化操作,是保障气柜安全、经济和高效运行的前提。 但是,国内目前暂无相应的设计标准,造成气柜的设计理念多样化。 笔者将对气柜设计和施工过程中的3 个细节性问题进行探讨,如:气柜内部的活塞是否需要与气柜本体(柜顶或柜壁)进行跨接从而完成静电导出;气柜壁板(下端储气部分)间的连接型式对气柜安装、运行有何影响;施工过程中有厂家反映一般设计采用的冷镀锌钢板即便在空置情况下也易出现锈蚀,因此是否有必要将冷镀锌变更为热镀锌。

1 活塞静电导出

气柜中的活塞在运行过程中是否会产生和积聚静电,是活塞是否需要与气柜本体进行跨接连接的前提[1]。

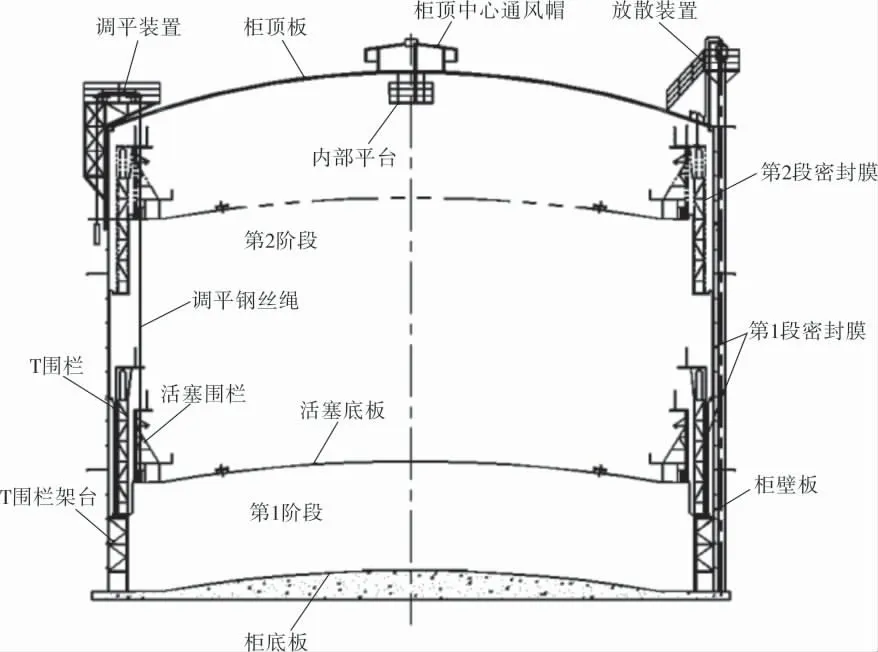

以典型的20 000m3气柜为例,运行时活塞在柜体中的位置(图1)大致可分为两个阶段:第1阶段,T 围栏落在T 围栏架台上,活塞通过第1 段密封膜与T 围栏连接, 此时活塞仅在柜底板和T围栏顶板之间上下运行; 第2 阶段, 活塞顶在T围栏架台顶面上,T 围栏通过第2 段密封膜与柜体连接, 此时活塞与T 围栏可视为一个整体在T围栏架台顶面至其最大行程之间运行。 由此可知,无论是哪个阶段,运行中的活塞与柜体均由导电性能极差的橡胶密封膜相连,一旦活塞上产生静电, 将因没有泄放途径而出现静电积聚现象,最终可能导致事故发生。

静电产生的途径有3 条:同类或不同类物体间紧密接触后迅速分离,即物体间的摩擦;物体上附着了带静电的微粒; 通过感应或极化作用,使不带电的物体带电[1]。 对气柜而言,首先,炼厂尾气在进入气柜之前已经过了水封罐、分液罐和工艺管道的静电接地,故尾气本身不会带有静电荷;其次,活塞处于封闭的全钢结构柜体内部,不会因外界电磁场感应使之表面产生不平衡的静电荷分布;最后,活塞随尾气的输入和排出而上下运行,储存介质与活塞之间的摩擦,密封膜本身的弯折状态,尤其在事故状态时因大量的尾气涌入,活塞快速上升、摩擦加剧,静电不可避免地产生,此时就需考虑活塞静电导出的问题。

图1 气柜中活塞运行位置示意图

在全国已投产且工作状态良好的气柜中,极少有活塞与气柜本体进行跨接连接的,分析其原因可能有两点:一是活塞在柜体中运动,至少需要3 组调平装置进行平衡调节,每组调平装置均通过两根连接在活塞上的钢丝绳与柜外调平配重相连(线接触且非静电接地标准中规定的静电接地连接方式), 构成了至少6 个活塞与柜体的连接点,此时的调平钢丝绳可能起到临时导静电的作用;二是柜体储存的介质为气体,而通常纯气体或气体混合物(与空气混合)的分子运动产生的静电很少[2],且在实际生产中气柜一般运行平稳,大多将活塞上的静电量控制在安全范围内或者为活塞提供了足够的静电静置时间,使它在进行下一步动作前,已将所带静电消散至安全值以下。 即使是事故状态也会通过系统的联锁机制将装置区泄放的大部分尾气转向火炬系统燃烧,消除了活塞快速升降的风险,目前来看,活塞不与柜体进行专门的静电跨接尚能满足安全生产的要求。 但是,从设计原则(考虑最危险工况)和思路(防患于未然)的角度,笔者认为设置活塞静电导出是有必要的, 仅需增加几根跨接用连接线,并未增加更多建设成本,但却构成保障气柜安全运行的重要元素。 随着技术的发展和安全生产意识的提高,例如可测量出运行中的活塞静电量,就能通过实时观测的数据来确定最危险工况下是否需设置静电导出, 及时排除安全隐患,实现设计有据可依、生产安全有保障。

2 柜壁连接型式

气柜壁板的排板型式与大型储罐的罐壁排板基本相同,但又有点差别。 气柜的壁板除自身的连接外,还需通过连接角钢或直接焊接等型式与柜体周边均布的若干H 型钢立柱相连,这些立柱除承受地震载荷和风载荷外,还会分担一部分的柜壁自重,且气柜内部介质均为气体,即使全部充满,其内部压力一般也不会超过4kPa,所以气柜壁板并不会像大型储罐壁板要受罐体自重、自然条件及储存介质等载荷的影响,厚度较薄仅需满足顺风向风载荷和刚度要求即可。 因而,柜壁的连接型式除纵、环焊接接头均为对接连接的连接型式外,还有纵、环焊接接头均为搭接连接,纵向焊接接头为对接、环向焊接接头为搭接的连接型式。 目前,设计院设计的气柜壁板连接型式大多参照大型储罐的设计标准采用纵、环向焊接接头均为对接连接,但有施工方反映因气柜壁板厚度较薄(一般4.5~6.0mm),对接连接变形量大、难以保证成型质量,希望改用搭接连接。

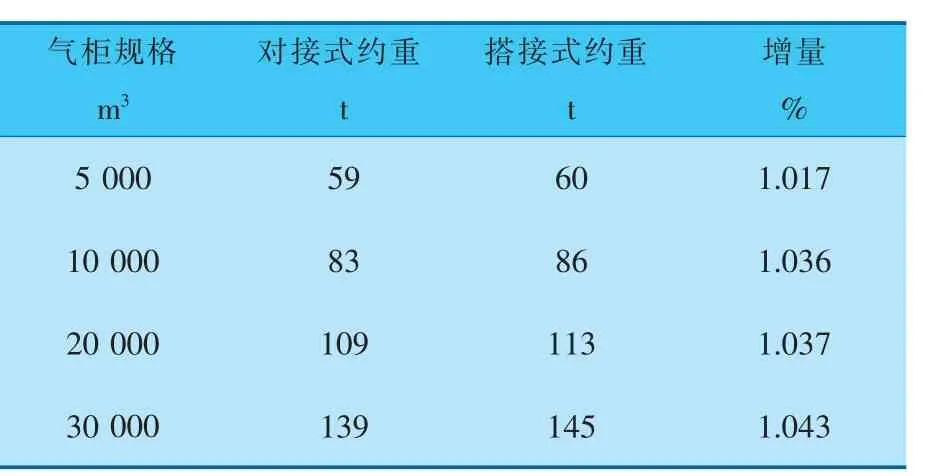

表1 列出了4 种规格气柜不同壁板连接型式的用材状况。 可以看出,随着气柜容积的增大,搭接式所耗钢材量呈逐步上升趋势,若要改变柜壁的连接型式,必然会导致材料费的增加;气柜不同于大型储罐的另一个方面就是其壁板仅需进行焊缝密封性的检测,这方面的费用搭接与对接并无不同;从施工的难易程度上来说,搭接式在壁板焊接成型质量控制方面比对接式采用的工序少且施工便捷,施工费用少,但据文献[2]中表1-4 (搭接式与对接式拱顶油罐罐体工程费用及差额计算表)所列的变化趋势来看,容积越大,搭接式在工程费用上所占的优势会越小。

表1 不同壁板连接型式的用材状况

另外, 气柜的安装目前普遍采用倒装法,即在柜底板、活塞底板铺设完成后,再在地面组装柜顶,然后利用吊车将柜顶吊起一定高度,从上至下逐圈安装壁板,直至安装完成。 这种安装方法对壁板的连接型式无特定要求,因此搭接式与对接式的主要差别就在于成型质量的控制。 气柜壁板厚度一般为4.5~6.0mm, 若要将此薄板的焊接变形量控制在设计允许范围内,则要合理安排焊接工序。 对接焊因不像搭接焊那样在焊接接头处有壁板的重叠加强, 焊接变形量更加难以控制,而大的焊接变形量就容易导致柜筒体圆度不易满足要求,致使活塞在运行过程中刮擦内壁或挤压橡胶膜,危害气柜的安全运行。

气柜壁板在焊接完成后涂刷内、外防腐漆之前, 下部储气部分需进行焊接接头的煤油试漏。搭接焊因外部连续焊、内部间断焊且壁板在搭接接头重叠的特点,试漏时极有可能会导致泄漏点被遮盖或被检查人员漏查,如在气柜施工完成后进行的肥皂水试漏时才发现之前隐藏的泄漏点,而此时气柜内构件和密封膜均已安装到位,会对焊缝和内部防腐漆的修补施工造成很大的困难。对接焊煤油试漏时,如有泄漏点则会被清晰地观察到,可以避免后续肥皂水试漏时的漏查问题。

国内大型储罐标准历经多次更新换版已完全取消了壁板搭接式焊接结构,一方面说明施工技术在不断提高,另一方面也说明搭接焊与对接焊相比有一定的劣势。 气柜壁板连接形式的设计也是如此, 采用对接焊型式符合技术发展规律,施工单位应积极提升安装技术水平,建设出超越设计要求的高质量气柜。

3 波纹板镀锌

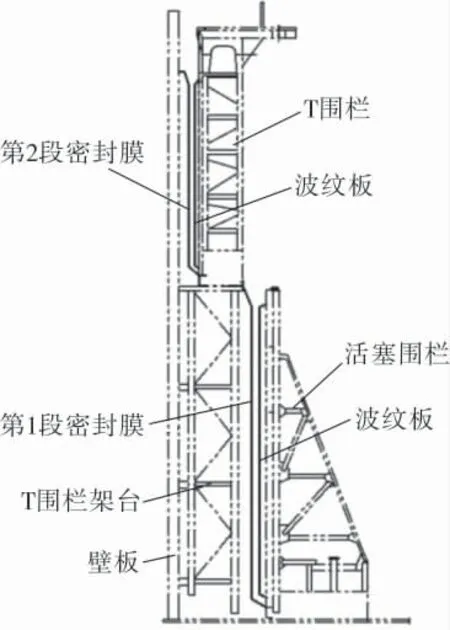

波纹板位于气柜内活塞围栏和T 围栏的外侧(图2),因该处为橡胶膜活动时的折皱区,故将此处设计为波纹形状(俯视),以适应橡胶膜的折皱活动, 避免活塞上下运动时产生挤压损伤。 另外,波纹板紧贴密封膜外侧,采用镀锌钢板可有效增加波纹板的耐腐蚀性和耐磨性, 杜绝密封膜因接触铁锈而提前老化的可能,延长其使用寿命。

图2 气柜中波纹板示意图

冷镀锌又称电镀锌,其表面光滑,无锌瘤、结块等缺陷, 可有效保护橡胶膜不被划伤磨损,但冷镀锌镀层较薄,一般约5~15μm,在施工和搬运过程中很容易损伤镀锌层, 施工时需严格保护;热镀锌则是钢板通过热浸使其铁基体和外部锌液形成铁-锌合金层,成型表面较冷镀锌粗糙,易产生工艺水纹和滴瘤, 且热浸时钢板易发生变形,这对经常与之接触的橡胶膜是不利的,而热镀锌镀层较厚, 一般在60μm 以上, 甚至可达100μm[3],在施工及生产阶段的防腐蚀性能更强,成本也较冷镀锌更低。

目前,国内热镀锌工艺处于不断完善和进步阶段,针对热镀锌钢板表面质量和变形控制技术也有相应的提高。 若能满足设计要求,笔者建议尽可能采用经济性更佳的热镀锌波纹板。

4 结束语

随着1985 年我国第1 台橡胶密封膜型干式气柜的开发, 至今已有30 余年的设计和施工经验,但气柜的结构仅经历了两代变革,随着设计和施工水平的提升,气柜结构的改进还有很大的空间,比如:改变橡胶膜与柜体钢结构的连接方式,以减少漏气量;改进活塞立柱的支撑型式,降低气柜检修时工人的劳动强度;采用气动阀代替手动阀,提高危险工况下操作人员的安全保障。

尽管活塞静电接地、壁板焊接型式、波纹板镀锌工艺及其构件的改进等在整个气柜设计中属于微小问题,但却对气柜的便捷施工、安全运行产生较大的影响。 因而,在设计中应对这些小问题倍加重视,以完善气柜结构,提高设计质量,降低施工难度,维护业主利益。