化工管道防腐的超疏水涂层制备工艺

2021-01-18张金阳曹晓飞

牟 坤 马 焘 张金阳 曹晓飞 胡 军

(西北大学化工学院)

全世界每年因腐蚀损失掉大约10%~20%的金属,造成的经济损失超过1.8 万亿美元。中国工程院调查结果表明,2008 年我国因腐蚀造成的经济损失高达1.2 万亿至2.0 万亿元人民币[1]。由此可见,腐蚀造成的资源浪费不容小觑。 在实际生产生活中, 腐蚀不仅造成了巨大的经济损失,更是在生产过程中埋下了危险与事故的隐患,从而造成人员伤亡。 除此之外,在化工、石油等领域,腐蚀导致的泄漏会引起环境污染。 因此,必须对易被腐蚀的管道进行定量评估,以制定恰当的维护方法。 但我国开展风险评价的时间较短,对管道事故数据的收集不规范,应用统计方法定量计算腐蚀失效事故概率的困难较大[2],故而从腐蚀源头进行隔绝成为防腐的首选方式。 目前,在金属防腐方面,超疏水材料的效果较好,在固液交界面,由于存在纳米级粗糙度,液体被空气膜托起,在一定程度上减少了液体与固体表面的接触面积, 从而大幅降低液体对固体表面的损伤,从源头隔绝腐蚀介质,降低金属表面的腐蚀危害[3]。

近年来,仿生超疏水表面备受科研工作者的关注。 其主要的制备方法为:在具有微纳米级粗糙结构表面上修饰低表面能物质,或在具有低表面能的物质表面构造微纳米级粗糙结构[4]。然而,受限于目前技术水平和所用表面修饰材料(含氟化合物和硅烷化合物)价格较高,且其表面涂层的耐磨性与耐老化性较差, 导致结构不牢固,易被破坏而丧失超疏水性等,使得超疏水材料很难实现产业化、商品化应用[5]。笔者通过在高耐磨的TPU(热塑性聚氨酯弹性体橡胶)基体内添加纳米SiO2来构建表面粗糙结构,并进行低表面能修饰制得复合超疏水涂层,并分别从耐蚀性、耐磨性及耐冲击性等多个方面对TPU-SiO2复合涂层进行性能测试,分析结果可知该复合涂层具有良好的超疏水性、耐磨性及耐蚀性等性能,故能有效地克服上述问题[6]。 并且由于该复合涂层有较好的耐磨性,在表层结构受到破坏后,下层结构也能对材料的超疏水性能起到补充作用,将大幅提升超疏水材料在工业应用的可行性。 若将该涂层应用于化工管道表面[7], 则可以减少腐蚀介质(水)与管道表面的接触,降低管道的腐蚀速率,增加管道的使用年限。

1 实验材料与设备

本实验所需要用到的实验试剂有:二氧化硅SiO2,分析纯,市售;TPU,分析纯,德国拜尔;无水乙醇C2H5OH,分析纯,天津市大茂化学试剂厂;丙酮CH3COCH3,分析纯,市售;硫酸H2SO4,分析纯,国药集团化学试剂有限公司;氢氧化钾KOH,分析纯,市售;氯化钠NaCl,分析纯,广州市金华大化学试剂有限公司。

本实验需要用到的仪器和设备的信息为:高精度烘箱(XD-C12),广东旭东仪器;悬臂式机械搅拌器(IKA RW20),上海翼悾电有限公司;接触角测量仪(SDC-100S),东莞晟鼎精密仪器有限公司;电化学工作站(CS350),武汉科思特仪器股份有限公司;高温摩擦磨损实验机(HT-1000),兰州中科凯华科技开发有限公司; 电动铅笔硬度测试仪(ZJ-DD-3086),深圳市致佳仪器设备有限公司。

2 TPU-SiO2 复合涂层的实验室制备

2.1 实验室制备流程

将TPU 用XD-C12 高精度烘箱加热后,加入到有机溶剂丙酮中进行机械搅拌, 使之溶解,同时将SiO2纳米颗粒在有机溶剂丙酮中进行超声分散,并将两种溶液混合,利用IKA RW20 悬臂式机械搅拌器进行搅拌,制备完成TPU-SiO2混合液。把45#钢试样打磨光滑作为基底,基底显示出亲水性,而将基底放入无水乙醇溶液中进行超声清洗,待试样干燥后,将制备好的混合液均匀地刮涂在试样的表面,在空气中自然干燥。 将干燥后的试样放入0.5wt%氟硅烷的乙醇溶液中,在室温条件下浸泡0.5h 进行改性处理,浸泡完成后将试样取出放入烘箱中在120℃的条件下干燥1h,干燥完成后制得TPU-SiO2超疏水复合涂层。

2.2 材料性能测试实验设计

笔者通过对材料的不同性能进行测试, 说明该材料可用于化工管道的防腐。材料的超疏水性,可以使化工管道分隔水分,以此降低腐蚀的作用,材料的接触角是材料疏水性的体现, 通过对新材料接触角的测量来证明材料达到超疏水的标准,通过微观SEM 图像也可印证其超疏水性能;此外模拟化工管道的实际环境,对材料的耐蚀性、耐磨性等多项性能进行测试, 以确保材料可用于化工管道防腐。 具体实验方案见表1。

3 实验结果及分析讨论

3.1 接触角测量结果分析

接触角的测量值可以反应膜材料亲水性的强弱,无膜基底的接触角仅为74°,显示出亲水性(图1a);在基底上涂覆TPU 膜后,接触角达到106°,显示出了疏水性(图1b);在基底上涂覆TPU-SiO2复合涂层后,接触角达到了151°,表现出了超疏水性(图1c)。这是由于TPU 本身具有较低的表面能,待它溶解后将SiO2纳米颗粒添加到其中来构建粗糙的微纳米结构[8],并经过氟硅烷协同改性处理,在TPU 本身结构的基础上构成了超疏水的Cassie 模型,使TPU-SiO2复合涂层具备了超疏水性。

图1 不同材料的接触角

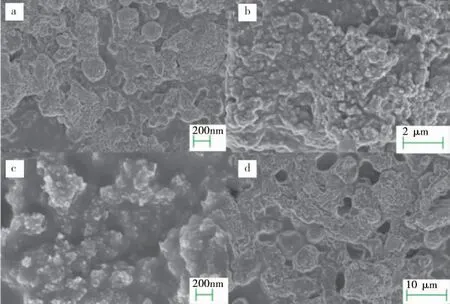

3.2 SEM 结果分析

上分布有细小的纳米颗粒,同时在图2c 中发现微观颗粒的分布不是特别均匀。 说明若将该复合涂层应用于化工管道, 可有效隔绝管道表面与腐蚀介质(水)的接触,以保护管道不受到腐蚀。

图2 TPU-SiO2 复合涂层的SEM 图像

3.3 耐蚀性实验结果分析

利用CS350 电化学工作站,分别测量无膜基底试样和TPU-SiO2复合涂层试样在pH=2 的H2SO4溶 液、pH=13 的KOH 溶 液 和3.5wt%的NaCl 溶液中的阻抗图谱与极化曲线。

由图3a 中的阻抗图谱可知,TPU-SiO2复合涂层的Nyquist 半圆弧半径远大于无膜基底的半圆弧半径, 该复合涂层在pH=2 的H2SO4溶液中的腐蚀电流密度为1.446×10-5A/cm2,而无膜基底的腐蚀电流密度为3.797×10-4A/cm2。 由图3b 中的阻抗图谱可知,TPU-SiO2复合涂层的Nyquist半圆弧半径小于无膜基底的半圆弧半径,该复合涂层在pH=13 的KOH 溶液中的腐蚀电流密度为1.859×10-5A/cm2, 而无膜基底的腐蚀电流密度为1.256×10-5A/cm2。 由图3c 中的阻抗图谱可知,TPU-SiO2复合涂层的Nyquist 半圆弧半径远大于无膜基底的半圆弧半径,该复合涂层在3.5wt%的NaCl 溶液中的腐蚀电流密度为9.790×10-6A/cm2,而无膜基底的腐蚀电流密度为1.459×10-5A/cm2。

综合图3 可知,覆TPU-SiO2复合涂层可以提高45#钢在酸性环境和盐溶液中的耐蚀性, 有效降低其腐蚀速率, 而碱性环境中无法有效降低腐蚀速率,故不能提高材料在碱性环境中的耐蚀性。

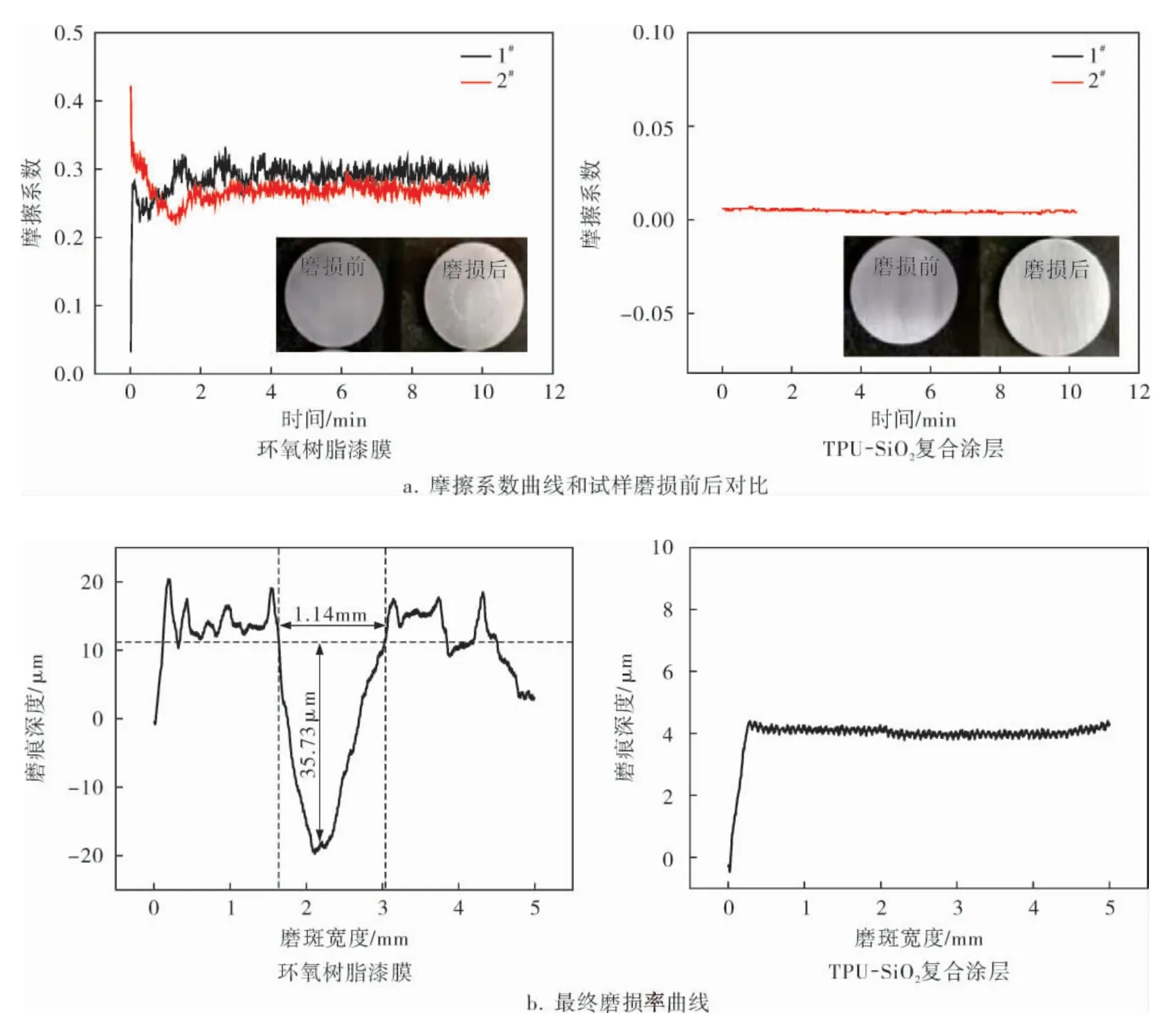

3.4 耐磨性实验结果分析

化工管道内部介质往往是流动的,在这个过程中会对材料产生磨损,因此需要对管道材料进行耐磨性测试[9]。 利用HT-1000 高温摩擦磨损实验机对涂覆TPU-SiO2复合涂层试样和涂覆环氧树脂漆膜试样进行摩擦系数测定。 耐磨性测试实验条件为室温、载荷5N、摩擦线速度0.32m/s、实验时间10min、磨痕半径8mm。 通过对两种试样耐磨性进行对比,来确定TPU-SiO2复合涂层的耐磨性是否满足工业要求。

图3 无膜基底和TPU-SiO2 复合涂层在不同溶液中的阻抗图谱与极化曲线

图4 所示分别为所制备环氧树脂漆膜的两组试样(1#、2#)和TPU-SiO2复合涂层的两组试样(1#、2#)的摩擦系数曲线和最终磨损率曲线,该实验条件下可求得环氧树脂漆膜试样的摩擦系数为0.278 0,TPU-SiO2复合涂层试样的摩擦系数为0.002 6。 图4a 中内嵌图为摩擦前后试样表面形貌的变化,可以观察到磨损前后环氧树脂漆膜试样表面有明显的环形磨痕,而TPU-SiO2复合涂层试样磨损前后表面无明显变化。 从图4b 可以看出,实验条件下环氧树脂漆膜试样的平均磨痕深度为35.73μm,平均磨斑宽度为1.14mm,最终求得磨损率为1.32×10-3mm3/(m·N),而TPU-SiO2复合涂层试样的磨损率曲线为一条近似直线的轮廓曲线,几乎未出现磨损,由此可知,本研究所制备的TPU-SiO2复合涂层表现出优异的耐磨性。

图4 环氧树脂漆膜、TPU-SiO2 复合涂层试样的摩擦系数曲线和最终磨损率曲线

综合图4 可知,TPU-SiO2复合涂层相对于环氧树脂漆膜来说摩擦系数和磨损率均更小,即TPU-SiO2复合涂层具有优良的耐磨性。

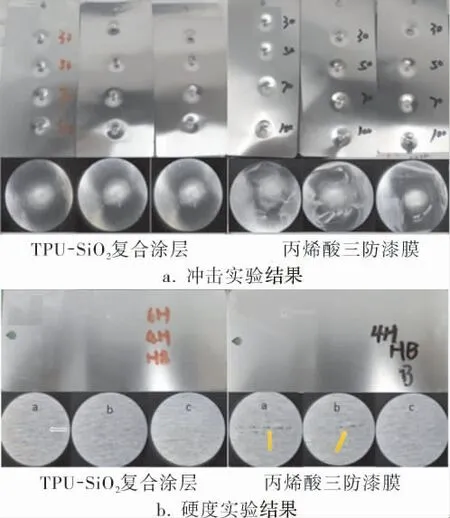

3.5 硬度与耐冲击性实验结果分析

在化工管道的使用中,材料的硬度和耐冲击性能也十分重要,本实验利用电动铅笔硬度测试仪测试45#钢TPU-SiO2复合涂层试样的硬度,为了更直观地看出其性能,制备丙烯酸三防漆膜试样以作对比。

在冲击实验下,采用马口铁试片在冲击实验器上测定TPU-SiO2复合涂层和丙烯酸三防漆膜的耐冲击性(图5a),并在50 倍金相显微镜下观察涂膜的完整性,计算得到TPU-SiO2复合涂层的平均破坏强度为6.56J,最小破坏强度为4.90J,丙烯酸三防漆膜的平均破坏强度为4.21J,最小破坏强度为2.94J, 对比可得TPU-SiO2复合涂层耐冲击性略次于丙烯酸三防漆膜。 硬度实验使用电动铅笔硬度测试仪, 金相显微镜的放大倍数为50倍,在相同条件下测试TPU-SiO2复合涂层和丙烯酸三防漆膜的硬度(图5b),对TPU-SiO2复合涂层使用硬度为6H、4H、HB 的铅笔,在金相显微镜下的划痕则分别如a、b、c 所示, 由此可以判定TPU-SiO2复合涂层的硬度大于4H; 对丙烯酸三防漆膜使用硬度为4H、HB、B 的铅笔, 在金相显微镜下的划痕分别如a、b、c 所示,由此可以判定丙烯酸三防漆膜的硬度大于B。 经对比可知,TPU-SiO2复合涂层的硬度比丙烯酸三防漆膜的好。

图5 TPU-SiO2 复合涂层和丙烯酸三防漆膜的性能对比

4 结束语

笔者采用TPU 和SiO2纳米颗粒为原材料,在有机溶剂中溶解制备混合液,通过刮涂的方式制备出TPU-SiO2复合涂层。通过实验测评其接触角和在磨损、腐蚀及冲击等环境中的性能。 研究结果表明: 该TPU-SiO2复合涂层的接触角为151°,表现出了超疏水性;在酸性溶液和盐溶液中能有效降低腐蚀速率, 表现出了优良的耐腐蚀性;通过对比实验可知该复合涂层还具有良好的耐磨性、耐冲击性和硬度;该材料可应用于化工管道,通过隔绝腐蚀性介质(水)与管道表面的接触,从而达到防腐的效果。 该结构不仅能实现防腐蚀目标,还具有较好的抗冲击性能、易制备及成本低等特点, 可为化工管道防腐提供较大帮助。