滚筒内颗粒混合过程的实验研究

2021-01-15荣文杰秦德越李宝宽冯昱清

荣文杰, 秦德越, 李宝宽, 冯昱清

(1.东北大学 冶金学院, 辽宁 沈阳 110819; 2.联邦科学与工业研究组织, 澳大利亚 墨尔本 VIC3168)

滚筒是一种常用的颗粒物质处理设备,应用于多个工业领域.比如冶金领域用于物料焙烧的回转窑,农业领域用于粮食干燥的滚筒干燥器,磨矿生产中研磨矿石的球磨机和制药行业的药品混合器等都可以看作是滚筒[1-4].滚筒的旋转由电机驱动,颗粒物料在滚筒内的处理过程会消耗大量电能.比如在选矿厂中,磨机的电耗占整个选矿厂的70%~80%[5].研究滚筒内部颗粒混合过程的功率消耗具有广泛的应用意义和经济价值.

虽然滚筒结构简单,操作容易,但是其内部颗粒物料的运动规律非常复杂.尤其当滚筒内部颗粒在尺寸、密度和形状等不同时,颗粒之间还会出现混合或分离现象[6-7].滚筒内颗粒分离分为径向分离和轴向分离,径向分离一般在滚筒旋转几圈后即出现,而轴向分离出现得非常慢,所以大部分研究都是针对径向分离的.

关于颗粒混合与分离的实验研究主要集中在混合/分离机理的研究[8-12].Nityanand等[11]研究了滚筒在不同转速下的颗粒径向分离,发现分离速率是转速的函数而与床层厚度无关.Alizadeh等[12]采用放射性粒子跟踪技术研究了滚筒内的颗粒分离机理,捕捉到了典型的小颗粒被大颗粒包围现象.伴随颗粒混合/分离机理的研究,本文还关注了滚筒功率消耗情况.

为了直观理解颗粒的混合与分离过程,并探究功率消耗的规律,本文针对不同粒径的二元颗粒展开实验研究.设计了一套滚筒实验装置,以玻璃珠为颗粒材料分别研究了不同滚筒操作参数(转速和填充比)和不同颗粒参数(粒径比)的颗粒混合过程,并总结滚筒功率消耗的规律.

1 滚筒的工作原理与操作参数

滚筒一般是水平放置,绕中心轴旋转,如图1所示.滚筒的几何参数主要包括直径和长度.滚筒的操作参数主要包括转速和填充比[13].当滚筒转速较低时,紧贴滚筒壁面的颗粒随滚筒旋转到一定高度抛落下来,此时抛落点A处离心力等于重力在法向方向的分量(FA=GA·cosθ).当颗粒可以随滚筒旋转一起作圆周运动时,即颗粒可以随滚筒到达点B,颗粒受到的离心力和重力相等(FB=GB),此时滚筒的转速定义为临界转速[14]:

(1)

式中:nc是临界转速,r/min;R是滚筒半径,m.

图1 滚筒示意图

颗粒在滚筒内的填充比定义为颗粒的总体积与滚筒体积的比值[15].在图1中,填充比η可以按下式计算:

(2)

式中,h和α分别表示颗粒填充部分表面到滚筒圆心的高度和填充部分所在扇形圆心角的一半.

2 实验装置与实验方案

2.1 实验装置

本文作者自行设计并搭建了一套滚筒实验装置,如图2所示.

1—电机;2—与电机配套的减速器;3—动态扭矩传感器;4—24 V开关电源;5—计算机; 6—滚筒;7—支架;8—传动轴;9—联轴器;10—轴承盒.

滚筒是该实验装置的主要工作部件,整体可以看作由一端支撑的悬臂梁结构,其内部结构如图3所示.滚筒由筒体、内衬、后挡板和由两块半圆形玻璃板拼接而成的前挡板组成.滚筒内径为185 mm,长度为102 mm.在实验过程中利用拼接的半圆形有机玻璃板可以清晰地观察到内部玻璃珠的混合状态,便于实验记录与分析,并且拼接结构方便在实验过程中装卸玻璃珠.筒体材料是有机玻璃,由于其比较光滑很难带动玻璃珠转动,添加了筒体内衬来增加玻璃珠与筒体之间的摩擦.利用减速器配合电机以合适的转速驱动滚筒转动.动态扭矩传感器可以测量滚筒工作后的转速、扭矩和功率,并由扭矩传感器软件的数据线连接到计算机显示动态测量结果.24 V开关电源为扭矩传感器供电.联轴器起到连接不同设备传动轴的作用.轴承盒用于滚筒端传动轴的固定.实验装置中增设了尺寸合适的支架以保证传动轴的水平高度相同,使滚筒的旋转更为稳定.

图3 滚筒

2.2 实验方案

为了研究颗粒在不同混合状况下的功率分布情况,本文设计了3组变量,填充比为20%,35%,50%;转速为22,54,81 r/min;粒径比为3∶4,3∶5,3∶6.玻璃珠的直径分别为3,4,5和6 mm,密度均为2 800 kg/m3.为了区分不同尺寸的玻璃珠,直径3 mm的玻璃珠选用白色,其他直径玻璃珠为绿色.

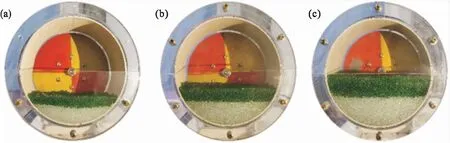

实验开展过程中,首先接通电机电源与动态扭矩传感器电源,完成通电.然后将滚筒前挡板的一块半圆形玻璃拆下,将不同直径的玻璃珠按照体积比1∶1的数量分批装入滚筒中.文献[9]已证实初始颗粒放置方式不影响最终的颗粒混合结果,所以本实验中白色小玻璃珠在下层,绿色大玻璃珠在上层.装料后,将玻璃珠表面铺平,以便于实验过程中观察玻璃珠混合情况.如图4所示.

图4 不同填充比玻璃珠初始分布情况

玻璃珠装完后,将拆下的半圆形有机玻璃板用螺丝固定到滚筒上,打开减速器上的开关,调至设计转速.同时,将DYN-200扭矩传感器软件的数据线连接至计算机端口;打开端口后,计算机端的DYN-200扭矩传感器软件开始记录扭矩、转速和功率的实时数据.实验过程中,用高速摄像机对旋转滚筒内部的玻璃珠混合过程进行拍摄和录像.

3 结果与讨论

在实验过程中观察到玻璃珠混合非常快,一般滚筒旋转几圈即可达到充分混合.当观察到混合状态不再改变后,会让滚筒继续旋转一定时间,尽可能消除观察误差,然后得到实验结果.

3.1 不同工况下的颗粒混合结果

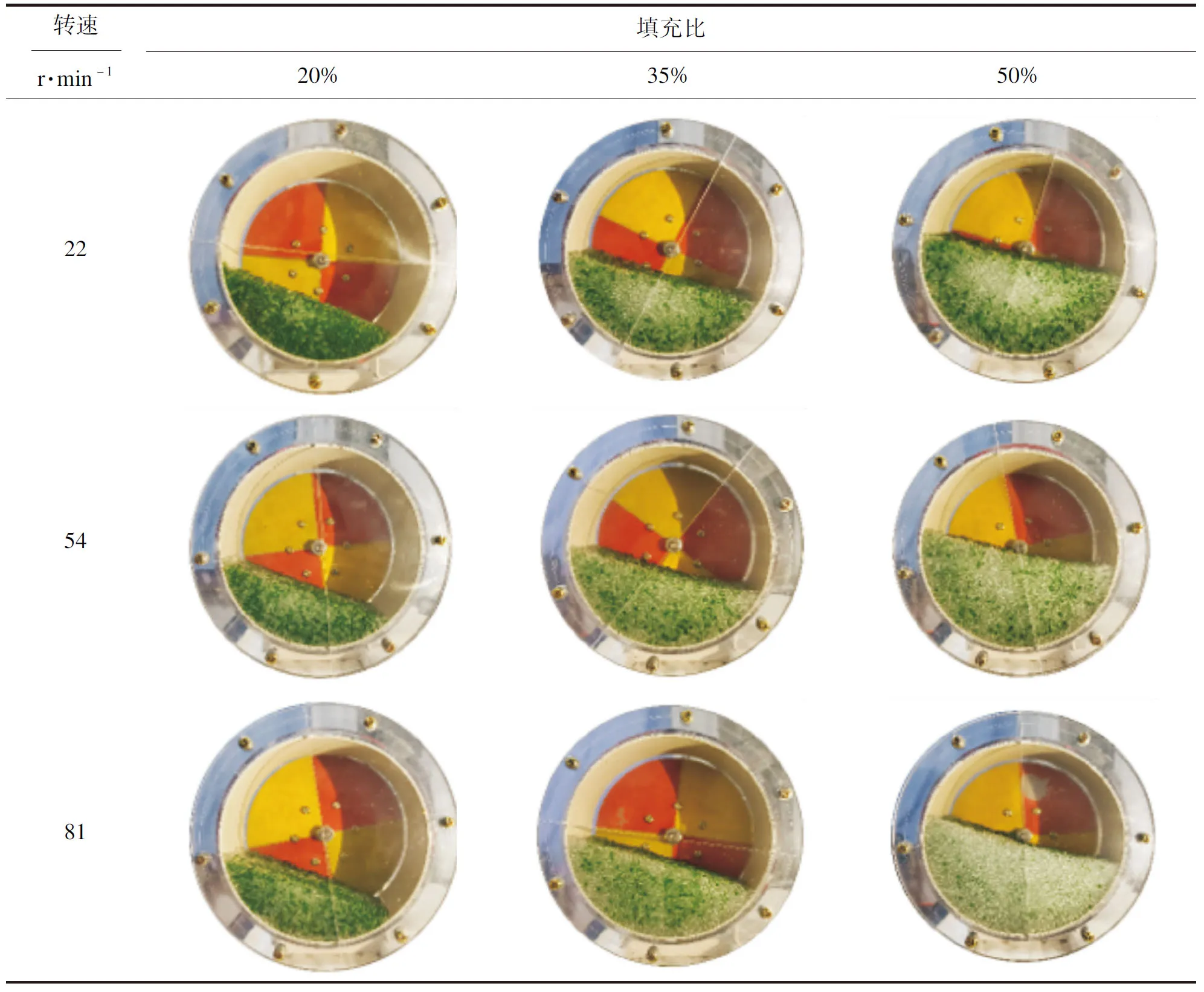

表1展示了当粒径比为3∶4时填充比和转速对玻璃珠混合的影响.可以看出当转速较低时,白色玻璃珠更趋向于集中分布在床层的中间位置,而绿色玻璃珠包围白色玻璃珠,即渗透作用引起的玻璃珠分离现象更明显.当滚筒转速为22 r/min时,随着填充比增大,分离现象明显.当转速为54 r/min时,玻璃珠在相同填充比情况下比转速为22 r/min时混合得更好.但是当转速为81 r/min,填充比为50%时,滚筒外侧能看到的基本是白色小玻璃珠,玻璃珠之间既没有典型的分离现象,也没有混合均匀.这一现象在文献中从未见到过.分析其原因是滚筒在设计时,为了保证其旋转的稳定性,传动轴穿入滚筒内大约15 mm,相当于5个3 mm小玻璃珠的直径.实验过程中观察到当玻璃珠在运动过程中撞击到滚筒中间的螺母时会受到力的作用而远离本来的运动路径.当不同直径的玻璃珠以体积比1∶1放入滚筒中,白色小玻璃珠的数量会多于绿色大玻璃珠,所以壁面附近出现了更多被撞击后的白色玻璃珠,最终出现了以上现象.

表1 玻璃珠混合分布(粒径比3∶4)

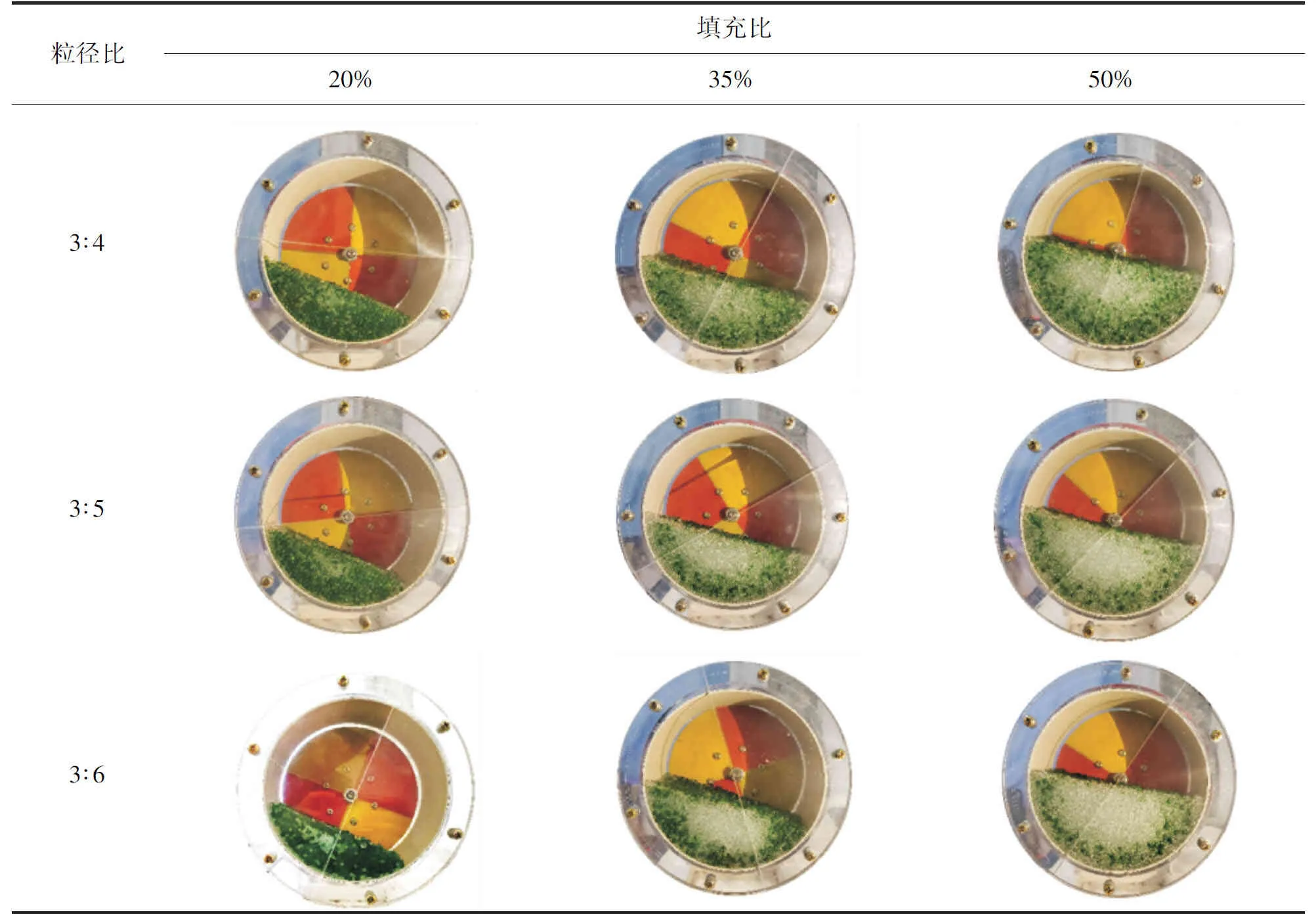

表2展示了当转速为22 r/min时填充比和粒径比对玻璃珠混合分布的影响.从图中可以看出,当粒径比为3∶4和3∶5时,在低填充比情况下,玻璃珠分离现象不明显,但是当粒径比为3∶6时,在不同填充比情况下玻璃珠都分离得很明显.随着玻璃珠直径差距越来越大,在相同的填充比下玻璃珠的分离现象越来越明显,原因是粒径差距越大,渗透作用越明显.填充比固定时,每种玻璃珠的总体积是固定的,所以玻璃珠直径越大,玻璃珠数量就越少,当径向分离后,绿色大玻璃珠占据的区域随着其直径的变大而变小.

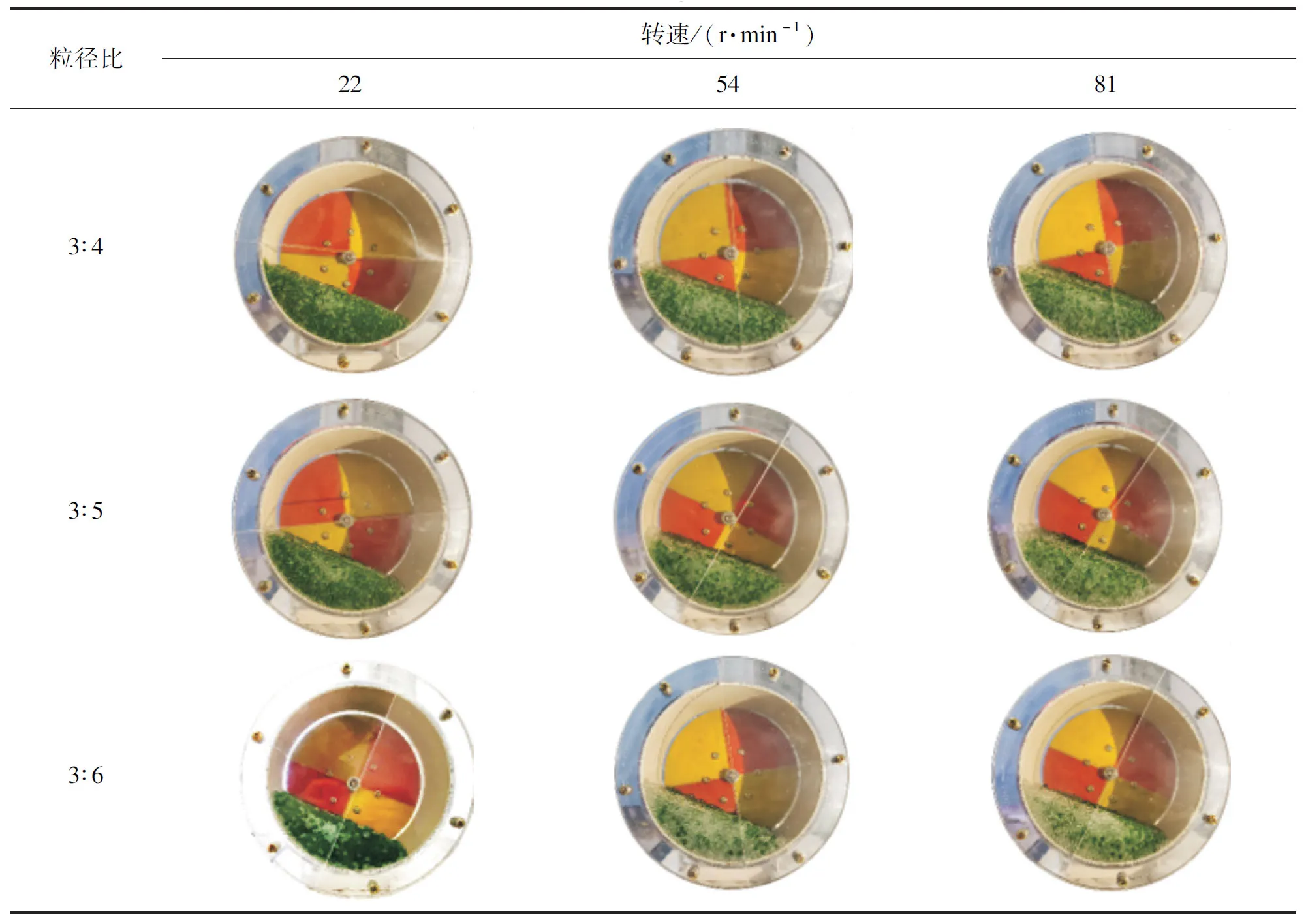

表3展示了当填充比为20%时,转速和粒径比对玻璃珠混合分布的影响.在不同滚筒转速下,随着玻璃珠直径差距变大,玻璃珠分离现象更明显.当转速为22 r/min,在粒径比为3∶6时,白色玻璃珠被绿色玻璃珠包围的现象非常明显.在相同粒径比下,随着滚筒转速的提高,玻璃珠混合程度加强.但是可以看出,当粒径比为3∶6时,同样在81 r/min的转速下,玻璃珠的混合效果相对于其他两种粒径比要差一些.由此可见当转速和粒径比两种因素共同作用时,玻璃珠粒径差距越大,转速对玻璃珠分离的影响越小.出现这一现象的原因是当玻璃珠粒径差距越大时,大玻璃珠之间的间隙越大,小玻璃珠越容易渗入到大玻璃珠之间,转速对渗透作用的影响便减弱.

3.2 不同因素对功率消耗的影响

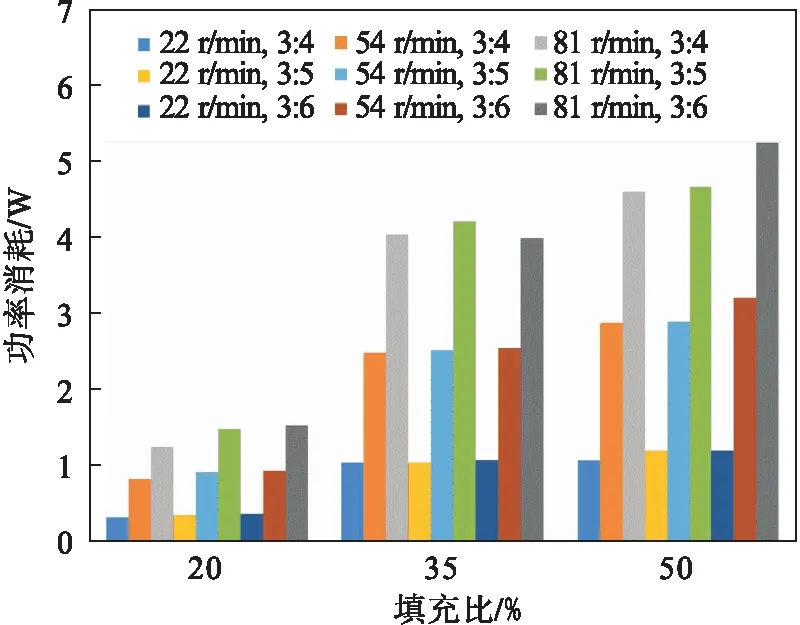

全部工况的功率消耗情况如图5所示.可以看出滚筒的功率消耗对转速和填充比的敏感性远高于粒径比.随着填充比的增加,功率消耗逐渐增加.随着转速的增大,功率消耗也明显地逐渐增加.但是粒径比对功率消耗的影响相对而言非常小,从柱状图上并不能明确分辨其影响规律.本文对功率消耗的具体数值进行比较,发现除了填充比为35%,转速为81 r/min时粒径比为3∶5的功率消耗高于粒径比3∶6,其他情况下玻璃珠粒径差距越大,功率消耗越高.

表2 玻璃珠混合分布(转速22 r/min)

表3 玻璃珠混合分布(填充比 20%)

图5 不同工况的功率消耗

4 结 论

本文采用自行设计的滚筒实验装置分别研究了不同滚筒操作参数下玻璃珠混合过程及其功率消耗情况.实验结果表明,对于当前实验中的滚筒,玻璃珠填充得越多,玻璃珠分离现象越明显,功率消耗越多.在低填充比,玻璃珠粒径接近时,不同转速下的玻璃珠分离现象不明显,但是功率消耗对转速的敏感性比较高,转速越高,功率消耗越多.当粒径大小差距更大时,玻璃珠分离现象明显,但是功率消耗对粒径比的敏感性远低于转速和填充比.