ESP工艺下低碳钢奥氏体演变行为

2021-01-15周晓光张东航刘振宇

周晓光, 王 铎, 张东航, 刘振宇

(东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819)

目前,降低生产成本、提高生产效率、降低能耗和保护环境是钢铁行业的重要发展方向.随着热轧技术的进步,现在可通过热轧的方式生产过去只能采用冷轧生产的薄带钢,即“以热代冷”,这样的生产方式不仅减少了交货时间,还大大降低了生产成本[1-2].带钢无头轧制(endless strip production,ESP)工艺作为最具代表性的前沿短流程技术,是由薄板坯连铸连轧技术不断发展和升级而产生的,由于它特殊的热履历和稳恒(恒温、恒速、恒张力)的生产过程,相比常规热轧和其他短流程技术,具有低能耗、低排放、高成材率和良好的组织性能均匀性等优势,更适合生产高品质“以热代冷”产品[3-8].薄规格低碳钢在汽车、家电等领域应用广泛,通过ESP工艺生产薄规格低碳钢,对于节能减排和提高产品质量具有重要意义.目前,国内外学者对短流程工艺已经开展了相关研究并取得了一些重要成果[9-14],但对于ESP工艺条件下低碳钢连铸坯直接轧制、粗轧阶段大道次变形量以及中间坯补热工序对奥氏体组织演变规律和相关机理尚不明确.

基于此,本文针对ESP工艺特殊的热履历以及技术特点,通过铸坯直接轧制以及带有中间坯补热工序的大道次变形量热轧实验模拟奥氏体组织演变行为,并与常规热轧工艺进行了对比,研究结果为工业生产高品质“以热代冷”的薄规格低碳钢产品提供了理论指导.

1 实验材料及工艺设计

1.1 成分设计

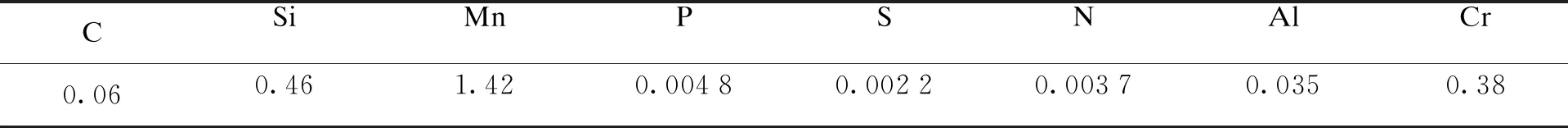

实验钢的化学成分如表1所示.

表1 实验钢的化学成分(质量分数)

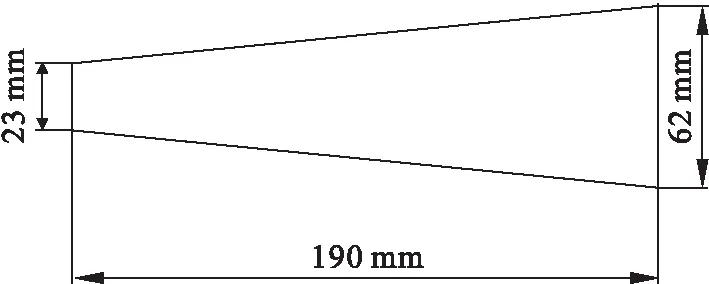

1.2 铸坯直接轧制实验

通过真空冶炼钢水,铸造两块相同规格的楔形铸坯,铸坯厚度方向和长度方向尺寸如图1所示.热轧实验工艺:将其中一块铸坯脱模冷却至1 150 ℃ 后直接进行一道次轧制(模拟ESP工艺的粗轧第一道次)后立即淬火.将另外一块铸坯冷却至室温,然后将冷铸坯再加热至1 200 ℃保温1 h后冷却至1 150 ℃进行一道次轧制(模拟常规热轧工艺的粗轧第一道次)后立即淬火.两块铸坯轧后厚度均为13 mm.对两种工艺变形后道次压下率分别为48%,53.6%,66.7%和72.3%的位置进行取样,观察奥氏体组织的变化规律.

图1 楔形铸坯的尺寸

1.3 带有中间坯补热工序的大道次变形量热轧实验

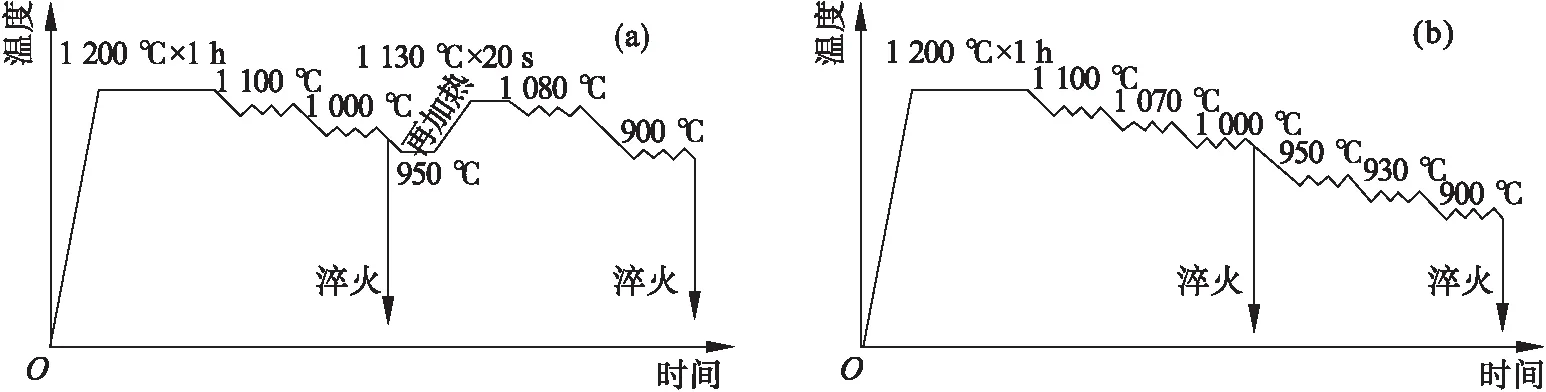

将尺寸为90mm(长)×100mm(宽)×20 mm(厚)的矩形坯放入加热炉中加热至1 200 ℃,保温1 h后进行热轧实验,热轧实验工艺如图2所示.本实验是在东北大学轧制技术及连轧自动化国家重点实验室的异步轧机上进行的,轧制工艺分为以下两种:

1) 带有中间坯补热工序的大道次变形量轧制工艺.实验钢变形过程中道次变形量较大,具体的压下规程为20 mm→11.6 mm→7 mm→4.2 mm→2.5 mm,前两道次变形(模拟粗轧过程)后中间坯空冷至950 ℃,将其置于1 130 ℃的均热炉中保温20 s(模拟中间坯补热),再进行后两道次轧制(模拟精轧过程),四道次的轧制温度分别为1 100,1 000,1 080和900 ℃.

2) 模拟常规轧制工艺.实验钢变形过程中道次变形量较小,具体的压下规程为20 mm→14 mm→10 mm→7 mm→4.8 mm→3.5 mm→2.5 mm,前3道次模拟粗轧过程,后3道次模拟精轧过程,6道次的轧制温度分别为1 100,1 070,1 000,950,930和900 ℃.

两组工艺条件下,分别在粗轧结束和精轧结束后对板坯进行淬火,观察对应位置高温奥氏体的晶粒尺寸.

图2 轧制工艺示意图

上述淬火后试样经不同粗糙度砂纸研磨、抛光,之后采用水浴炉将腐蚀液加热至70 ℃左右,开始对试样进行腐蚀,直至原始奥氏体晶界出现.腐蚀液由过饱和苦味酸水溶液加二甲苯、极少量盐酸和海鸥牌洗发膏的混合液组成.腐蚀完成的试样在奥林巴斯金相显微镜下观察奥氏体形貌.然后,采用截线法测定奥氏体平均晶粒尺寸,再使用Image Pro Plus软件进行手动描图,把轮廓清晰的晶粒描绘出来,并自动计算出各个晶粒的尺寸,将数据输入Origin中统计奥氏体晶粒尺寸分布情况.

2 实验结果及分析

2.1 铸坯直接轧制实验

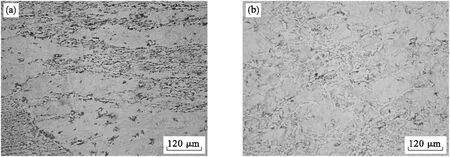

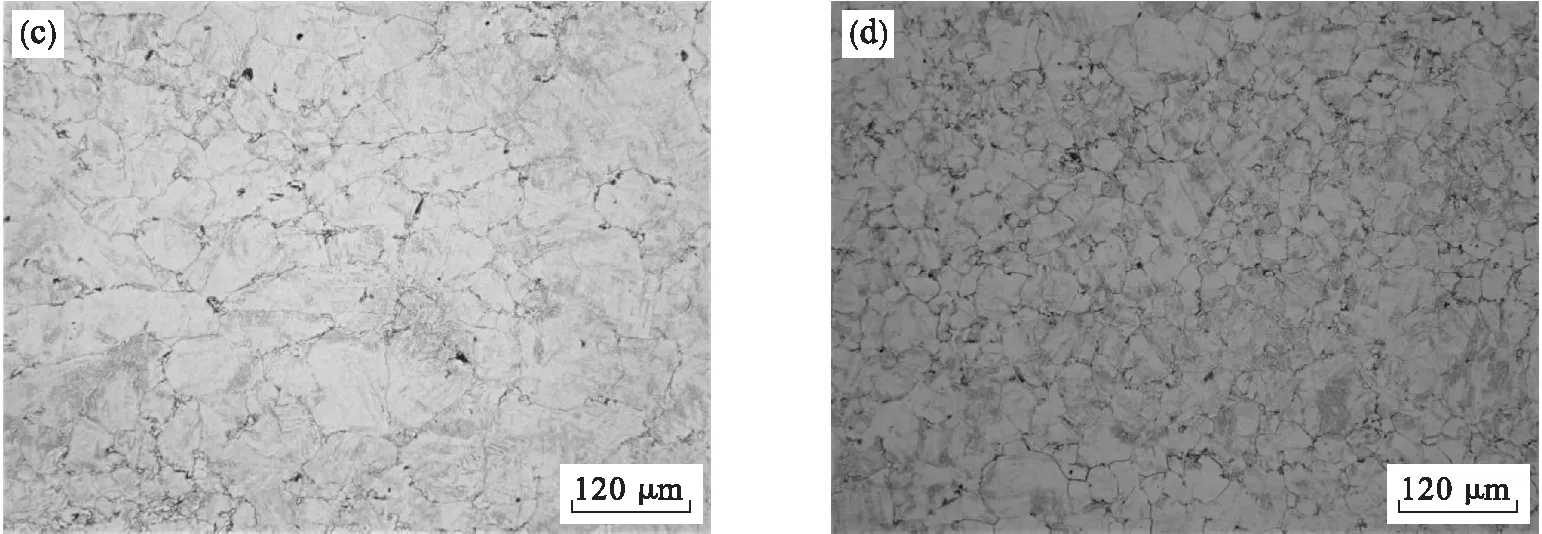

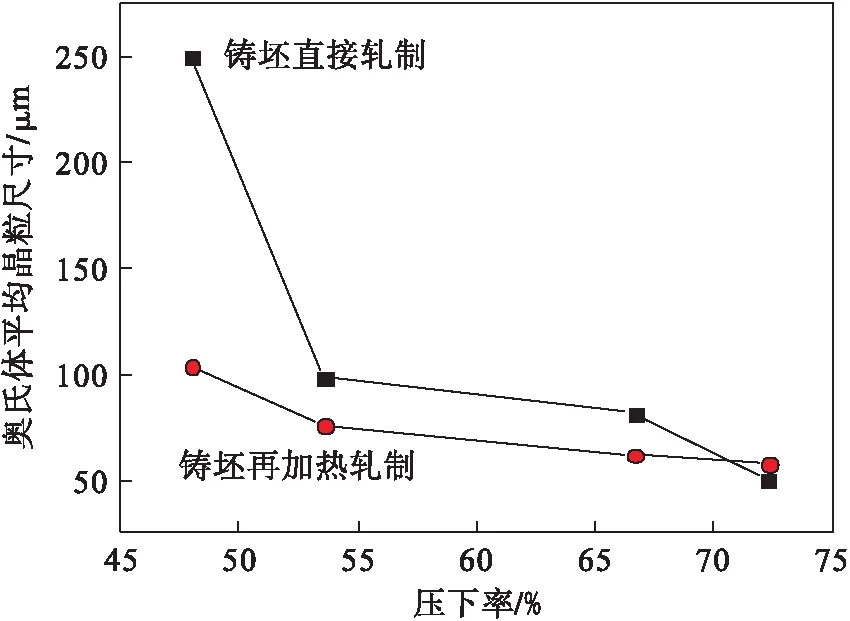

图3给出了楔形铸坯直接轧制一道次后压下率分别为48%,53.6%,66.7%和72.3%处奥氏体组织.对于铸坯直接轧制而言,压下率为48%时,奥氏体平均晶粒尺寸较大(250 μm),且晶粒呈拉长状态,晶界产生的晶格畸变区为动态再结晶的形核点,此时仍然有大量的铸坯奥氏体没有发生动态再结晶,混晶现象明显;当压下率增大至66.7%时,直接轧制铸坯发生了较为充分的动态再结晶,奥氏体晶粒显著细化,平均晶粒尺寸为81.3 μm;在压下率72.3%条件下,铸坯发生了100%的动态再结晶,平均晶粒尺寸为49.8 μm,组织细小均匀.图4给出了楔形再加热铸坯轧制后压下率分别为48%,53.6%,66.7%和72.3%时的奥氏体组织.可以看出,变形后奥氏体也发生了较为充分的动态再结晶,压下率48%条件下平均晶粒尺寸为103.5 μm,当压下率增加至72.3%时,平均晶粒尺寸为57.6 μm.图5给出了两种工艺条件下不同压下率对应的奥氏体平均晶粒尺寸,在变形温度和应变速率相同的条件下,变形量越大,动态再结晶发生得越充分,平均晶粒尺寸越细小,铸坯再加热轧制压下率在48%,53.6%和66.7%时,奥氏体晶粒尺寸相比铸坯直接轧制较为细小,而当压下率增加至72.3%时,铸坯直接轧制的奥氏体晶粒更加细小,组织更为均匀.分析原因:①冷坯料在冷却和再加热过程中发生了γ→α→γ(2)两次相变,使得变形前奥氏体晶粒得到细化,较细的初始晶粒相对铸坯组织具有更多晶界,晶界为再结晶提供了形核点,在压下率不大的条件下,轧制过程中奥氏体再结晶比铸坯直接轧制工艺更易发生.②通过热力学计算,得到了铸坯AlN平衡溶度积、实际溶度积与凝固分数的关系[15-16],发现凝固参数为0.76时(对应的温度为1 471.02 ℃),AlN开始析出,在直接轧制工艺中,轧制温度为1 150 ℃,铸坯在变形前就会发生AlN的沉淀析出;而铸坯再加热轧制工艺条件下,通过AlN在奥氏体中的固溶度积公式[14]计算该成分钢AlN平衡浓度积对应的温度为1 103.65 ℃,铸坯再加热温度为1 200 ℃,铸坯脱模后冷却过程中析出的AlN在再加热至1 200 ℃后保温1 h的过程中充分溶解,再加热铸坯变形温度为1 150 ℃,故变形前基本没有AlN颗粒析出.同时,文献[14]提出第二相粒子AlN的沉淀析出受Al含量影响很大,即Al含量增高会极大地促进AlN的沉淀析出.铸坯直接轧制前,原始铸坯中存在大量的位错与偏析,Al的枝晶偏析会使枝晶间Al含量局部提高,AlN析出在Al含量高的区域得到了促进,铸坯变形前,偏析处的AlN沉淀析出速度变快.第二相粒子AlN起到钉扎晶界、抑制再结晶晶粒长大的作用,在48%,53.6%和66.7%压下率不高的情况下,铸坯直接轧制发生再结晶形核不够充分,AlN析出对再结晶晶粒长大的抑制效果在金相观察中表现不明显;在72.3%大压下率的情况下,铸坯直接轧制和铸坯再加热轧制两工艺条件下奥氏体都发生了很充分的再结晶形核,由于铸坯直接轧制工艺变形前第二相AlN细小颗粒的沉淀析出,使再结晶晶粒的长大受到抑制,故其晶粒尺寸比铸坯再加热轧制条件下细小.

图3 楔形铸坯直接轧制奥氏体组织

图4 楔形再加热铸坯轧制后奥氏体组织

图5 不同压下率条件下对应的奥氏体平均晶粒尺寸

2.2 粗轧后和精轧后奥氏体组织分析

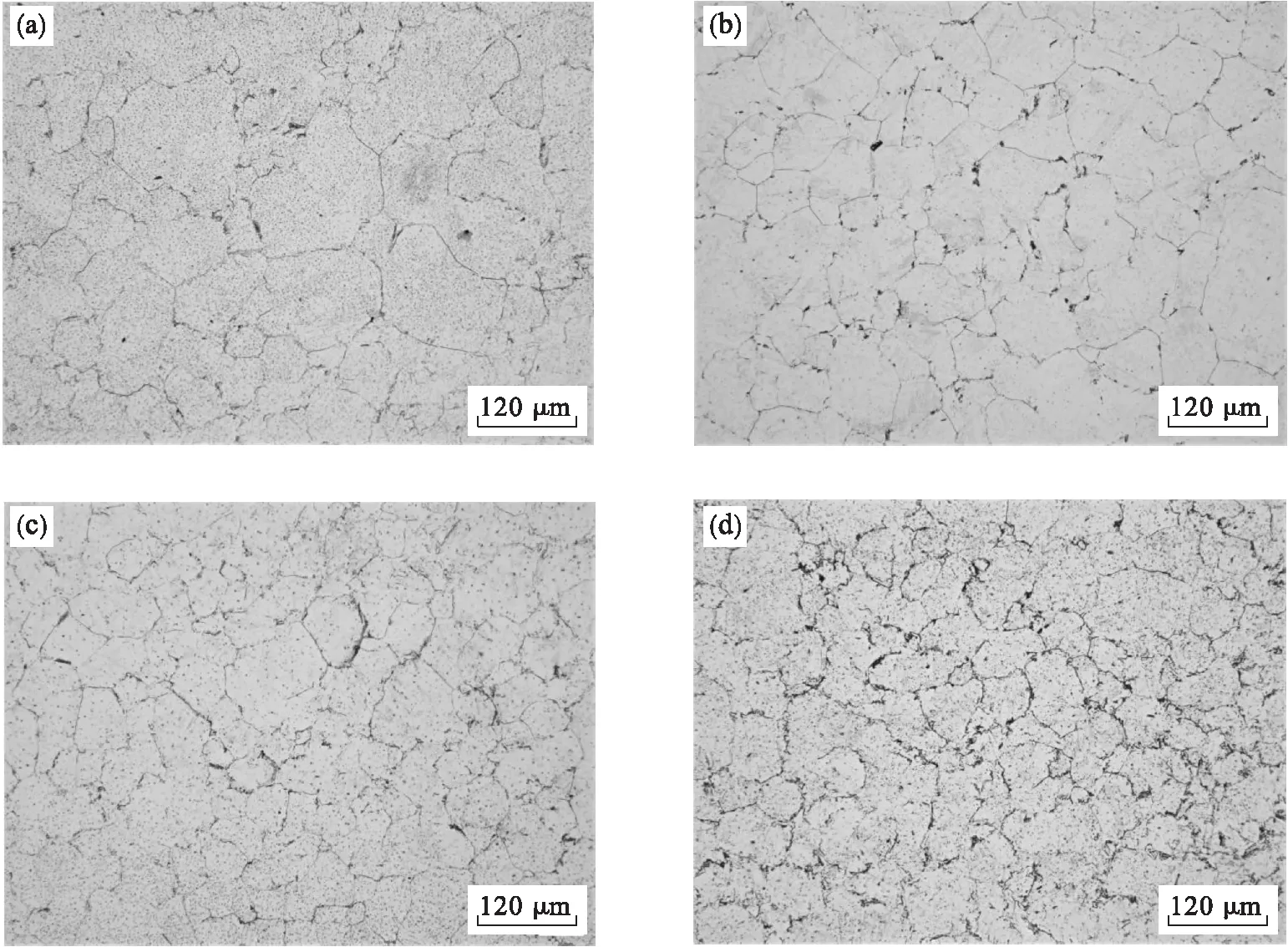

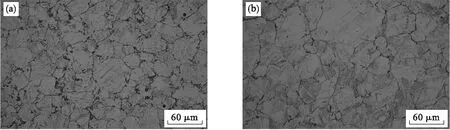

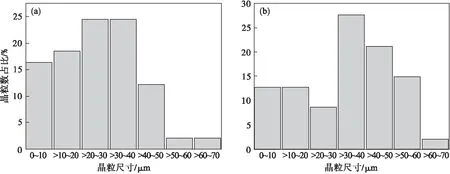

图6给出了大道次变形量轧制工艺(模拟ESP工艺中粗轧阶段大道次变形量)与模拟常规工艺条件下中间坯奥氏体组织,可以看出,在粗轧阶段总变形量相同的条件下,大道次变形量工艺条件下的中间坯奥氏体晶粒较为细小均匀,无明显混晶现象.经统计,大道次变形量工艺条件下的中间坯奥氏体平均晶粒尺寸为24.5 μm,模拟常规工艺下中间坯奥氏体平均晶粒尺寸为34.9 μm.图7给出了两种工艺条件下中间坯奥氏体晶粒尺寸分布统计,图中,尺寸为0~20 μm的中间坯奥氏体晶粒在大道次变形量工艺条件下占34.7%,模拟常规工艺条件下占25.5%;尺寸≥40 μm的中间坯奥氏体晶粒在大道次变形量工艺条件下占16.3%,模拟常规工艺条件下占38.3%.可以发现,相比常规工艺,大道次变形量条件下的中间坯细小奥氏体晶粒占比大,而大尺寸晶粒占比很小.此外,大道次变形量条件下的中间坯奥氏体晶粒绝大多数尺寸在10~40 μm之间,整体晶粒尺寸分布较为集中,说明该工艺条件下奥氏体晶粒均匀化程度较高.分析原因为:大道次变形量促进奥氏体晶粒在变形期间发生充分的动态再结晶,在道次间隔期间会发生较为充分的静态再结晶,再结晶晶粒不断形核、长大,因而,奥氏体晶粒尺寸趋于均匀化.而模拟常规工艺条件下的道次变形量较小,动态再结晶发生得不充分.

图6 两种工艺条件下中间坯(7 mm)奥氏体组织

图7 两种工艺条件下中间坯奥氏体晶粒分布统计图

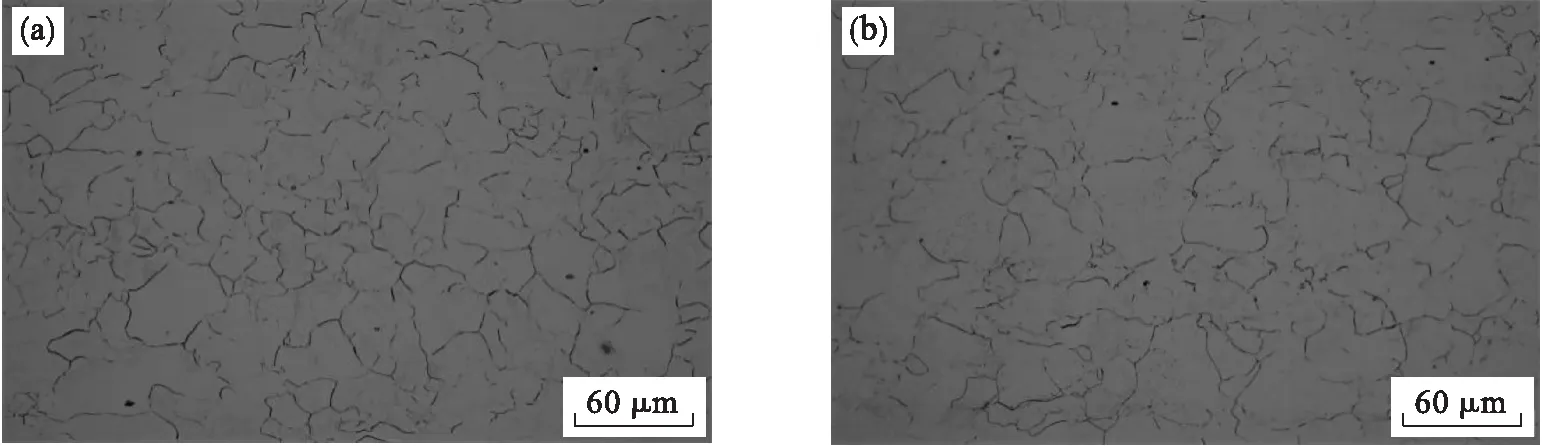

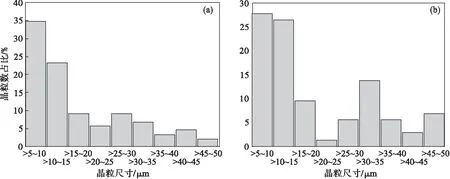

图8给出了带有中间坯再加热的大道次变形量轧制工艺(模拟ESP工艺中粗精轧阶段大道次变形量与感应加热工序)与常规工艺条件下的精轧后薄带钢奥氏体组织,可以看出,大道次变形量条件下的奥氏体组织较为细小均匀,平均晶粒尺寸为20.5 μm,常规工艺条件下的奥氏体晶粒相对粗大,平均晶粒尺寸为24 μm,且存在一定程度的混晶现象.同时,大道次变形量工艺条件下从补热前中间坯阶段到精轧后阶段,奥氏体平均晶粒尺寸减小了16.3%,模拟常规工艺条件下奥氏体平均晶粒尺寸减小了31.2%,大道次变形量工艺条件下精轧后奥氏体相比补热前7 mm中间坯奥氏体晶粒细化程度相对常规工艺不明显,但晶粒尺寸均匀化程度更高.图9给出了两种工艺条件下精轧后奥氏体晶粒尺寸分布统计.图中,尺寸≥30 μm的精轧后奥氏体晶粒在大道次变形量工艺条件下占17.4%,模拟常规工艺条件下占29.2%,大道次变形量工艺下的精轧后大尺寸奥氏体晶粒占比小于模拟常规工艺.此外,大道次变形量条件下的晶粒尺寸主要集中于5~15 μm,整体尺寸相对偏小且分布均匀,说明其奥氏体组织混晶现象相对常规工艺有所改善.分析原因:中间坯补热和保温工序促进奥氏体晶粒长大及组织均匀化,使得大道次变形量工艺补热后中间坯的奥氏体晶粒尺寸较大且均匀.大尺寸奥氏体的中间坯进入精轧阶段将对最终奥氏体组织细化造成一定的影响.带有中间坯补热工序的大道次变形量工艺更容易获得细小且晶粒尺寸均匀的相变前奥氏体组织,为控制冷却后获得细小均匀的室温组织和力学性能稳定的高品质“以热代冷”薄规格低碳钢产品奠定了基础.

图8 两种工艺条件下精轧后薄带钢奥氏体组织

图9 两种工艺条件下精轧后薄带钢奥氏体晶粒分布统计图

3 结 论

1)在变形温度和应变速率相同的条件下,变形后奥氏体晶粒尺寸随着铸坯压下率的增加逐渐细化,压下率为48%,53.6%和66.7%时,铸坯再加热轧制工艺的奥氏体晶粒相比铸坯直接轧制较为细小,而当压下率增加至72.3%时,铸坯直接轧制较常规冷铸坯再加热条件下变形组织更为细小均匀.

2)与常规工艺相比,基于大道次变形量的热轧工艺更易于发挥再结晶对奥氏体的细化作用,中间坯混晶现象得到了显著改善.

3)与常规工艺相比,基于中间坯补热工序的热轧工艺降低了精轧阶段奥氏体的细化效果,但总体上精轧后奥氏体晶粒更为细小,晶粒大小更均匀.