碳纤维增强树脂开孔层合板轴向拉伸失效模拟分析

2021-01-15张华伟吴佳璐

张华伟, 吴佳璐

(东北大学秦皇岛分校 控制工程学院, 河北 秦皇岛 066004)

纤维增强复合材料由于具有较高的比强度和比刚度、较好的抗疲劳特性等诸多优点,其应用领域从最初的航空航天领域逐渐扩展到汽车、建筑、机械等民用工业领域[1-3].然而,复合材料层间剪切强度相对较弱,层合板材料结构的损伤阻抗和层间强度较差,在外力的作用下容易发生纤维断裂、基体开裂以及分层断裂等失效模式[4-5].这些内部损伤发生后会逐渐扩展,使得复合材料零件的力学性能严重退化,使用寿命降低,限制了纤维增强复合材料的应用[6-8].因此,研究复合材料在外力作用下的变形和损伤机理,抑制失效的发生,对于提高复合材料的成形性能具有理论与实际意义.

鲁国富等[9]采用了修正的三维Hashin准则作为单元失效的判断依据,使用交互式退化模型对失效单元进行材料性能退化处理,实现了失效扩展过程的仿真分析.陈娟等[10]通过对无损、含损(不同长度的裂口损伤)的碳纤维复合材料层合板进行拉伸试验,研究了裂口损伤形式对碳纤维复合材料层合板拉伸性能的影响.李伟占[11]用渐进失效分析方法计算含开孔的纤维增强复合材料层合板的失效载荷并模拟其失效过程,用三维实体单元来计算整个复合材料层合板损伤的初始、扩展和最终失效的载荷值.

本文通过ABAQUS软件平台建立了带孔复合材料层合板轴向拉伸的有限元模型,模拟了复合材料板拉伸成形过程,基于Hashin失效准则分析了板料的渐进损伤失效过程,讨论了不同失效模式的发生机制,分析了铺层角度和孔径尺寸对板料极限载荷的影响,所得结论能够为针对纤维增强复合材料成形性能的研究打下基础.

1 有限元模拟设置

1.1 材料属性与网格划分

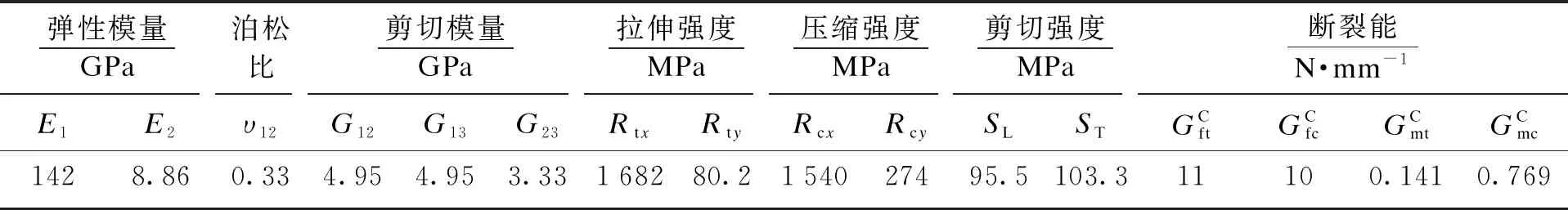

本文选择碳纤维增强双马来酰亚胺树脂作为研究对象,材料牌号为T300-QY9811,其单层板的材料参数列于表1中[12].设置Hashin损伤起始判据,输入3个方向的拉伸强度,损伤演化基于能量耗散的线性连续退化模型,并输入材料的断裂能.通过有限元计算层合板的应力-应变状态,选用二维Hashin准则作为损伤起始判据,通过BK能量准则对损伤演化过程进行分析.

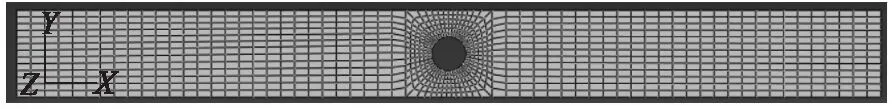

在前期研究中分别采用普通壳单元(S4R),连续壳单元(SC8R)和实体单元(C3D8R)对复合材料层合板进行网格划分,并对其渐进损伤过程进行了分析,研究发现,综合考虑模拟精度和计算时间等因素,采用连续壳单元(SC8R)是较为合理的,模拟精度和计算效率均比较高.因此,为了便于进行渐进损伤失效分析,本文采用连续壳单元(SC8R)[13].网格属性选择扫掠式网格,扫掠方向为铺层堆叠方向,即Z轴正方向.为保证网格划分精度以及计算精度,将中心孔闭合点选定在竖直方向,并对附近采用中心轴算法进行细化,具体情况如图1所示.

1.2 模型及边界条件

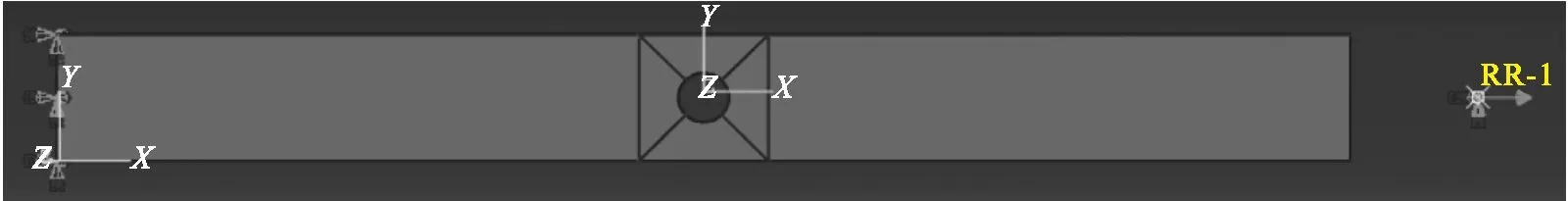

在ABAQUS中建立层合板模型,具体尺寸为250 mm×25 mm×2.16 mm,如图2所示.在层合板的中心处建立半径为5 mm的圆形通孔,将复合材料层合板左端固支,右端创建加载点用以驱动右侧面向右拉伸5 mm,幅值曲线采用平滑分析步.

本次模拟只有一个部件,故直接创建装配.显式分析相比于隐式分析时间成本低、计算收敛性好,不会因为添加黏性系数而影响计算精度,因此本文采用显式求解器进行求解.新建一个时长为0.01 s的显式动力学分析步,创建场输出,作用域选择复合材料层合板,输出变量中选择纤维受拉破坏、纤维受压破坏、基体拉伸损伤、基体压缩损伤和损伤初始准则用以输出复合材料的损伤情况.新建历程输出,作用域选择加载点的集合,输出变量选择载荷加载方向的位移和支反力,用以输出加载点的载荷位移曲线.由于复合材料具有溃缩性,从损伤起始到层合板破坏过程十分迅速,所以在观测到明显掉载后中断任务,避免不必要的计算时间.

表1 单层板材料性能参数

图1 层合板网格划分

2 结果与讨论

2.1 开孔层合板拉伸损伤分析

复合材料的失效形式多种多样,包括纤维拉伸失效、纤维压缩失效,基体拉伸失效、基体压缩失效、层间开裂等[14],本文采用二维Hashin准则模拟了复合材料层合板在轴向拉伸载荷作用下的损伤演变过程.

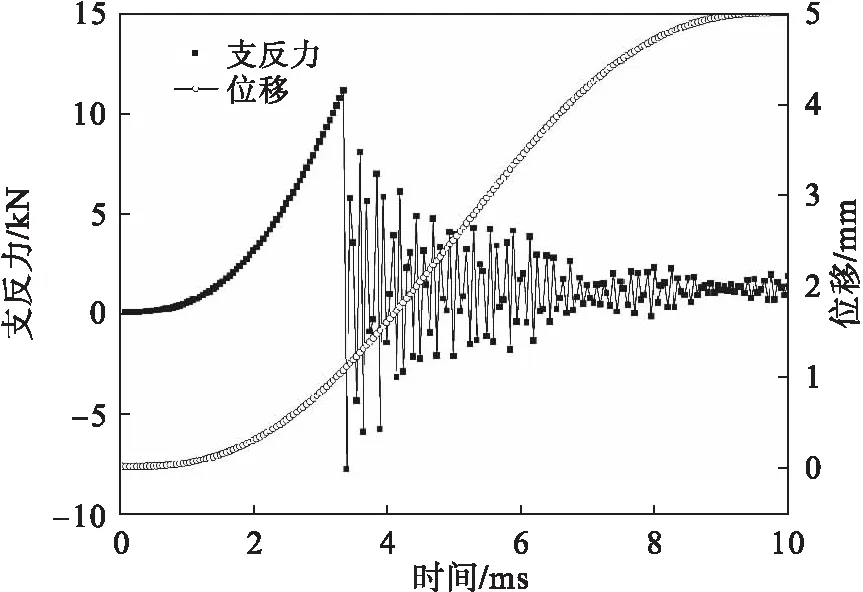

通过分析发现,在承受拉伸载荷时,碳纤维复合材料层合板失效模式主要表现为纤维拉伸失效和基体拉伸失效,整个变形过程中的支反力和位移的变化如图3所示.由图3可以看出,拉伸位移随着时间而不断增大,支反力亦不断增大,但当超过3.5 ms后,支反力发生震荡.

图2 复合材料层合板几何模型及边界条件

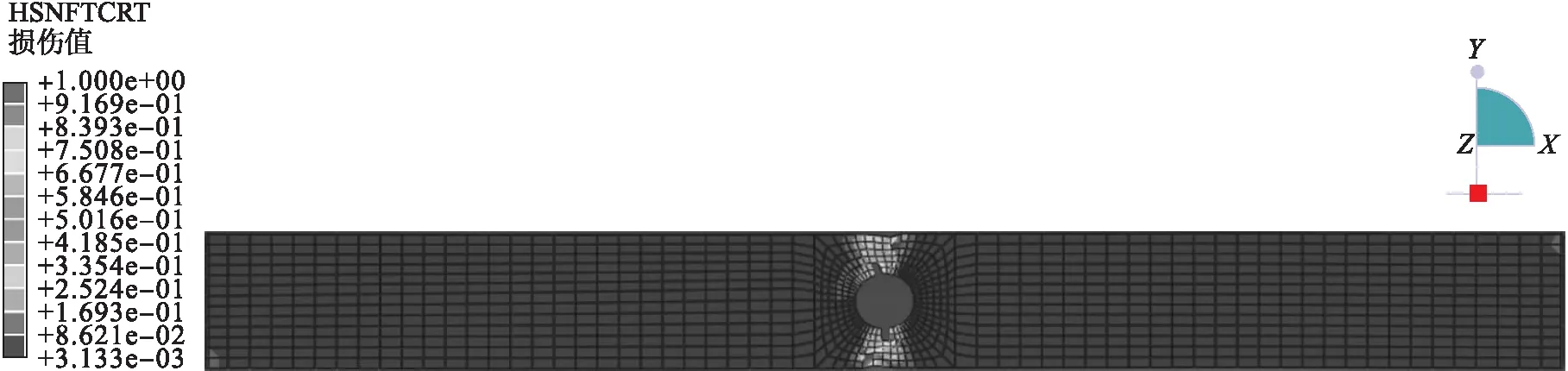

当分析时间达到3.5 ms时,应力达到最高值,层合板达到最大承载能力,此时开始满足基体拉伸损伤判据和纤维拉伸损伤判据,随后发生基体拉伸失效和纤维拉伸失效,如图4~图7所示.其中基体拉伸损伤起始对应二维Hashin判据中的基体拉伸开裂判据HSNMTCRT,其值为1时层合板开始发生基体拉伸损伤;纤维拉伸损伤起始对应二维Hashin判据中的纤维拉伸开裂判据HSNFTCRT,其值为1时层合板开始发生纤维拉伸损伤,损伤状态如图4和图5所示.图4和图5显示了复合材料层板所有单元的损伤状态,其中深色部分分别显示了满足基体拉伸损伤判据和满足纤维拉伸损伤判据的单元.

当加载时间超过3.5 ms后,对层合板的刚度矩阵进行刚度折减,随着分析的进行,将折减后的刚度代入到新的应力平衡条件下再次分析,此时应力值仍然满足损伤判据,从而使层合板再度进行刚度折减,以此类推[15].刚度折减的过程如图3中的震荡段,损伤过程十分迅速,分析时间到达10ms时层合板刚度折减到0,并产生基体拉伸失效与纤维拉伸失效,如图6和图7所示.此时层合板彻底失效,不再具有承载能力.基体拉伸失效采用状态变量DAMAGEMT为判据,其值为1时表示层合板基体完全失效,基体不再承受拉应力.纤维拉伸失效状态与此类似,对应纤维拉伸失效状态变量DAMAGEFT.

图3 加载点位移和支反力

图4 基体拉伸损伤起始判据

图5 纤维拉伸损伤起始判据

图6 基体拉伸失效判据

图7 纤维拉伸失效判据

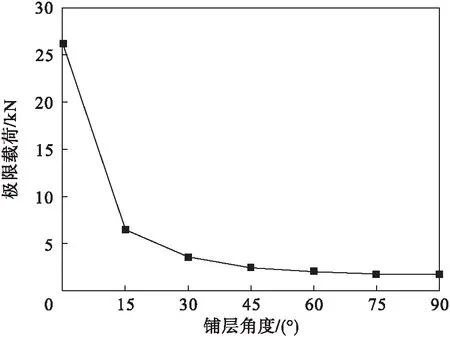

2.2 铺层角度的影响

纤维复合材料在纤维方向具有优异的性能,通过改变纤维铺设方向获得不同性能的复合材料常常被认为是复合材料具有高可设计性的代表[16,4].但由于损伤机制复杂,并不能通过各向同性材料的方法预测复合材料纤维方向改变后的性能.本文通过改变纤维复合材料的铺层角度,来研究材料性能的变化.

设置铺层角度分别为[0]18,[15]18,[30]18,[45]18,[60]18,[75]18,[90]18的层合板,[0]18表示纤维铺层与拉伸外载荷平行,随后两者之间的角度依次增大,18表示总铺层数,通过对比层合板在拉伸载荷下承受的极限载荷反映不同铺层角度对层合板性能的影响,见图8.由图可知,当铺层角度在0°~90°之间变化时,曲线总体的变化趋势是随着铺层角度的增大,复合材料板能够承受的极限载荷随之下降,这种趋势在角度改变的初始阶段(0°~45°之间)尤为明显,随后极限载荷下降的趋势逐渐变缓.铺层角度15°时,层合板极限载荷由0°时的26 221.10 N骤降至6 462.59 N,降幅达75%,到45°时降至2 435.29 N,与0°时相比降幅达90%以上.通过以上分析表明纤维方向是复合材料层合板最主要的受力方向,设计时可以考虑增加0°铺层以及尽可能减小铺层角度,以提高复合材料板强度指标.

图8 极限载荷与铺层角度关系图

2.3 开孔尺寸的影响

复合材料的连接方式分为胶接、机械连接和二者兼有的混合连接.其中机械连接与混合连接都伴随着对复合材料的破坏,典型的破坏形式就是开孔[17].本文通过设置不同开孔尺寸及开孔位置探究开孔对层合板整体性能的影响.分别设置半径为1,3,5,7,9 mm的中心孔,研究开孔尺寸对层合板的损伤,得到其极限载荷随孔径变化趋势如图9所示.

可以看出,随孔径增大,复合材料层合板极限载荷逐渐减小,表明复合材料性能逐渐降低,且与孔径近似呈线性关系,孔径越大,材料性能越差.当孔径为1 mm时层合板所能承受的最大载荷为19 256.9 N,孔径为3,5,7,9 mm时相较1 mm所能承受的最大载荷分别降低23%,42%,58%和73%.因此在实际工程中,应当尽量避免大孔在复合材料层合板上出现.

图9 极限载荷与孔径的关系

3 结 论

1) 碳纤维复合材料带孔层合板在轴向拉伸过程中的主要失效模式为纤维拉伸失效和基体拉伸失效;随着拉伸过程的进行,支反力不断增大,从开始满足损伤准则直至完全失效过程中,板料所承受的载荷不断发生震荡直至趋近于0.

2) 当纤维方向与受力方向不一致时,随着铺层角度的增大,层合板力学性能急速下降,这种趋势在角度改变的初始阶段(0°~45°之间)最为明显,因而纤维方向是复合材料层合板最主要的受力方向.

3) 中心孔孔径越大,层合板所能承受的极限载荷越小,即复合材料板性能越差,极限载荷与孔径尺寸近似呈线性关系.