ZrO2添加量对等离子放电烧结制备WC-6Co组织和性能的影响

2021-01-15鲍君峰于月光贾成厂

鲍君峰, 于月光, 贾成厂

(1.北京科技大学 新材料技术研究院, 北京 100083; 2.矿冶科技集团有限公司, 北京 100160;3.北京市工业部件表面强化与修复工程技术研究中心, 北京 102206)

在硬质合金领域,WC基硬质合金因其出色的力学性能、优异的摩擦性能,以及稳定的高温性能和耐腐蚀性而备受关注.同时,WC基硬质合金也是目前研究最为深入、应用最为广泛的一类硬质合金,在刀具、汽车、土木、机械等领域得到了广泛应用[1-4].WC属于难熔合金,想要达到致密需要非常高的烧结温度,因此通常会添加一定量的黏结相以加速烧结进程.根据黏结相的不同,WC基硬质合金主要分为WC-Co,WC-Ni,WC-Co/Ni-TiC,WC-Co/Ni-Fe等[5-8].WC硬质合金通过难熔金属化合物与黏结相的高效结合,能够实现高硬度、强耐磨损,同时兼备优异的塑性和韧性.根据所需的材料特点,可以调节难熔金属化合物与黏结相的比例,来实现性能的平衡.随着黏结相种类和比例不断改进,人们往往对硬质合金的制备和工艺改进更加青睐,而对力学性能的研究不够深入.对于硬度指标而言,黏结相Co被重点研究.研究表明,随着Co含量的增加,硬质合金的硬度逐渐降低.对于抗弯强度而言,WC晶粒度往往成为决定因素.随着WC晶粒度等级的逐步增加,WC-Co系硬质合金抗弯强度往往呈火山形变化,先增加后降低.这其中,WC-Co类体系发展最为完善.虽然近年来Ni,Fe等黏结相也逐渐受到重视,但目前它们仍然存在一些难以克服的缺陷.使用Fe作为WC黏结剂时,WC-Fe合金比WC-Co更容易缺碳而形成脆相η相.WC-Ni合金的主要力学性能不如WC-Co合金[9-11].Co的黏结强化程度最高,具有强度高、耐磨性好、热膨胀系数小、弹性模量高及化学稳定性好等一系列优良性能.因此,就目前而言,市面上主流的仍然为WC-Co类硬质合金.

然而,黏结相的存在虽然能在一定程度上有效降低WC的烧结温度,但由于其熔点一般较低,机械性能也相对较差.当黏结相的添加量过多时,最终制品的热学、力学等关键性能会受到严重的影响.因此,目前提升WC-Co类硬质合金性能的研究主要集中在两个方面:一个是选用更先进的制备方法,如真空烧结、热压烧结、微波烧结、热等静压烧结(hot isostatic pressing, HIP)、等离子放电烧结(spark plasma sintering, SPS)等[12-13].其中,最具前景的是SPS.因为与传统烧结工艺相比,SPS除了能在更低的烧结温度下获得更高致密度,而且烧结所用时间被大大缩减,往往保温阶段只需几分钟[14-15].另一个是通过添加第二相来抑制WC晶粒异常长大,或形成第二增强相达到弥散增强的效果.如添加少量稀土元素可在WC类硬质合金内部实现固溶强化;添加部分碳化物可有效抑制WC晶粒的异常长大[16-17].在这些新兴的添加剂当中,ZrO2是极具应用前景的一种,因为它具有得天独厚的性能优势,如高的比强度、硬度,出色的热学和化学稳定性,而且制备方便,成本较低.截至目前,针对以ZrO2为添加剂的研究还相对较少.

基于此,为了解决现有WC-Co基硬质合金的添加剂增强效率低、制备周期长等不足,同时进一步提高WC-Co基硬质合金的综合性能,本文以WC-6Co为研究主体,选用强度、耐磨性俱佳的ZrO2为添加剂,采用先进的SPS技术制备了一系列WC-6Co硬质合金.同时,详细研究了ZrO2添加量对WC-6Co硬质合金组织结构、致密度、力学性能的影响.

1 试 验

1.1 原料及制备过程

本试验用到的原料:WC(D90=2 μm,质量分数≥99.5%),Co(D90=2 μm,质量分数≥99.5%),ZrO2(D50=1 μm,质量分数≥99.0%),均采购于矿冶科技集团有限公司.

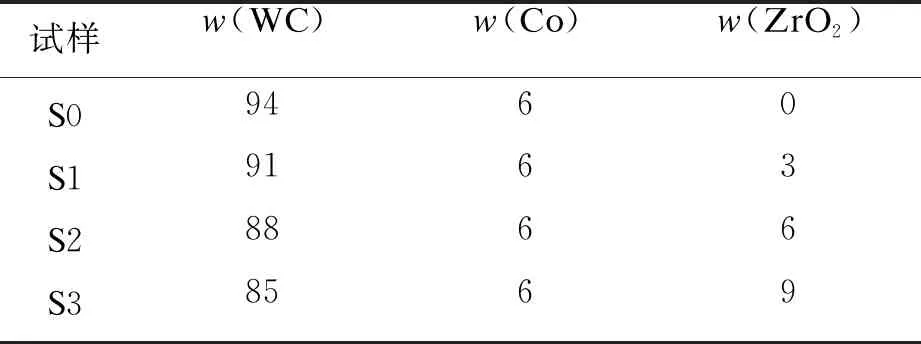

表1 试样配方

根据表1所示的配方,将粉体和硬质合金球以球料比2∶1(质量比)的比例放入QM-3SP4型高能球磨机中,其中φ10 μm,φ5 μm与φ3 μm的合金球的质量比为2∶1∶1.同时加入无水乙醇作为球磨介质以400 r·min-1的速度球磨10 h.球磨后的粉末放在100 ℃的干燥箱中烘干,去除无水乙醇.为了减少因干燥形成的团聚,将干燥后的粉料在玛瑙研钵中手磨30 min获得最终的复合粉体.最后,将一定量的复合粉体倒入内径为15 mm的标准石墨模具,在SPS中以100 ℃·min-1升温速率加热至1 400 ℃并保温5 min,然后随炉冷却得到最终制品.其中,SPS真空度为0.1 Pa,压力为50 MPa.

1.2 测试及表征

采用阿基米德排水法测量试样的体积质量和相对密度,在计算时WC,Co,ZrO2的理论密度分别取15.6,8.9,5.89 g·cm-3.采用X射线衍射仪(XRD,BrukerD8 Advance)分析试样的物相组成,扫描角度范围20°~100°,扫描速度为4 (°)·min-1.采用扫描电镜(SEM,HTACHI SU5000)观察并记录烧结后试样的显微形貌(腐蚀液为质量分数20%的铁氰化钾和质量分数为20%的氢氧化钠体积比1∶1的混合溶液).采用402MVATM显微硬度计测量试样的维氏硬度,施加载荷为9.8 N,保压10 s.每个试样至少选取5个测试点测量,去除异常数据后取平均值.其计算公式为

HV=18.544P/D2.

(1)

式中:HV为维氏硬度,N·mm-2;P为测试时施加的载荷,N;D为压痕对角线的长度,mm[7].

根据ISO 28079—2009标准,采用压痕法测试合金的断裂韧性.其计算公式为

(2)

式中:KIC为试样的断裂韧性,MPa·mm1/2;Li为各顶角裂纹的长度,mm[18].

2 结果与讨论

2.1 物相组成和显微形貌

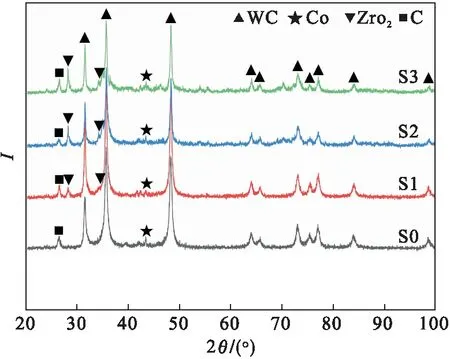

图1为不同试样的XRD图谱.可以看出,烧结后试样包含WC,Co,ZrO2和C四种物相.4种烧结试样均出现了C峰,并且添加不同量时试样物相也保持一致.另外,C物相的出现是脱C产生的.因为在SPS烧结过程中没有通入气氛调节碳平衡,因此加热环境使得合金周围形成脱碳环境,合金存在内部到表层的碳势梯度,因此XRD中出现的C峰是脱碳产生的.

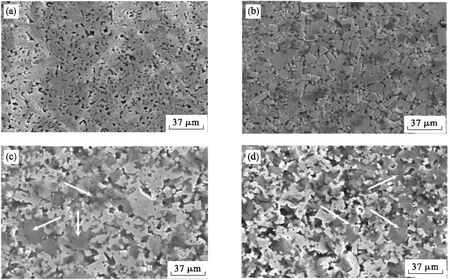

图2为添加ZrO2质量分数为0, 3%,6%, 9%的试样的显微形貌图片.从图中可以明显看到,未添加ZrO2的试样表面存在较多的孔隙缺陷,WC晶粒之间结合较为松散.而随着ZrO2添加量的增多,WC晶粒之间的孔隙愈趋变小,结合也更加紧密,这是ZrO2添加剂促进烧结的结果.经典烧结理论认为固相烧结的传质过程主要是通过扩散来实现的.相关研究表明,在烧结过程中,部分ZrO2会进入WC晶粒内部形成固溶体,促使晶体晶格畸变,缺陷增加使得结构改变,故可降低烧结温度,使扩散和烧结速度增加,促进烧结.或者当ZrO2弥散在WC晶粒的晶界处,ZrO2过剩的表面能会使附近的液体自发地填充和包裹在晶界周围,从而间接加速了扩散迁移进程[19].但当ZrO2添加量过多时,会造成局部液体过量,形成液相富集区,如图2c和图2d中箭头所示.虽然液相快速流动大大加速了致密化进程,但过多的液相集中会造成部分WC晶粒的异常生长,导致试样的机械性能受到影响.

图1 试样的X射线衍射分析

图2 试样的显微形貌照片

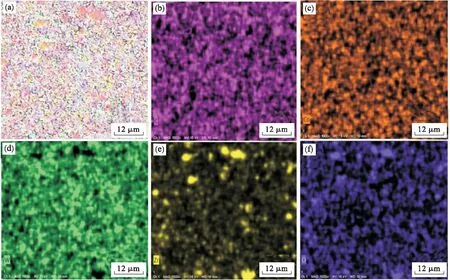

同时,从图3所示的试样S1的面扫描元素分布图可以看出,当添加ZrO2质量分数为3%时,各类元素分布较为均匀,没有出现个别元素的富集现象.而且,在尽可能促进烧结的前提下,也没有形成大量的液相聚集区(图2b),显微组织致密.

图3 试样S1的元素分布图

2.2 烧结性能

烧结性能反映了烧后试样的致密程度.图4为烧后试样的体积质量和相对密度.如图4所示,随着ZrO2添加量的增多,试样的体积质量先增大后减小,试样S1取得最大值,为14.35 g·cm-3.因为不同试样的配料略有差异,所以相对密度的大小更能直观反映出试样的烧结程度.当未添加ZrO2时,试样的相对密度为93.8%;而当添加ZrO2进行烧结时,试样的相对密度都得到了一定程度的提高;尤其是当添加的ZrO2质量分数为3%时,试样的相对密度增加至96.7%,说明此条件下试样的致密度最高.这一点从图2中可以得到验证,试样S1的表面气孔最少,晶粒之间结合最为紧密.虽然随后试样的相对密度略有下降,但与未添加ZrO2的试样相比,仍然是有一定的提高.分析认为,致密度的增加主要来源于两个方面:一是ZrO2本身作为外来相,可以弥散填充在WC基体的晶粒间,占据原来孔隙的位置;二是ZrO2促进了液相的流动,使高温液相取代了气孔相,同时促进了传质过程,加快了晶界的生长和致密化过程[20].但当ZrO2添加过多时,难免会在基体内部造成局部的富集,这些富集区域因为处于不稳定态,会引发WC晶粒的异常生长.过分长大的晶粒的体积膨胀效应导致产生了新的气孔缺陷,最终造成试样相对密度下降[11].

图4 试样的烧结性能

2.3 硬度和断裂韧性

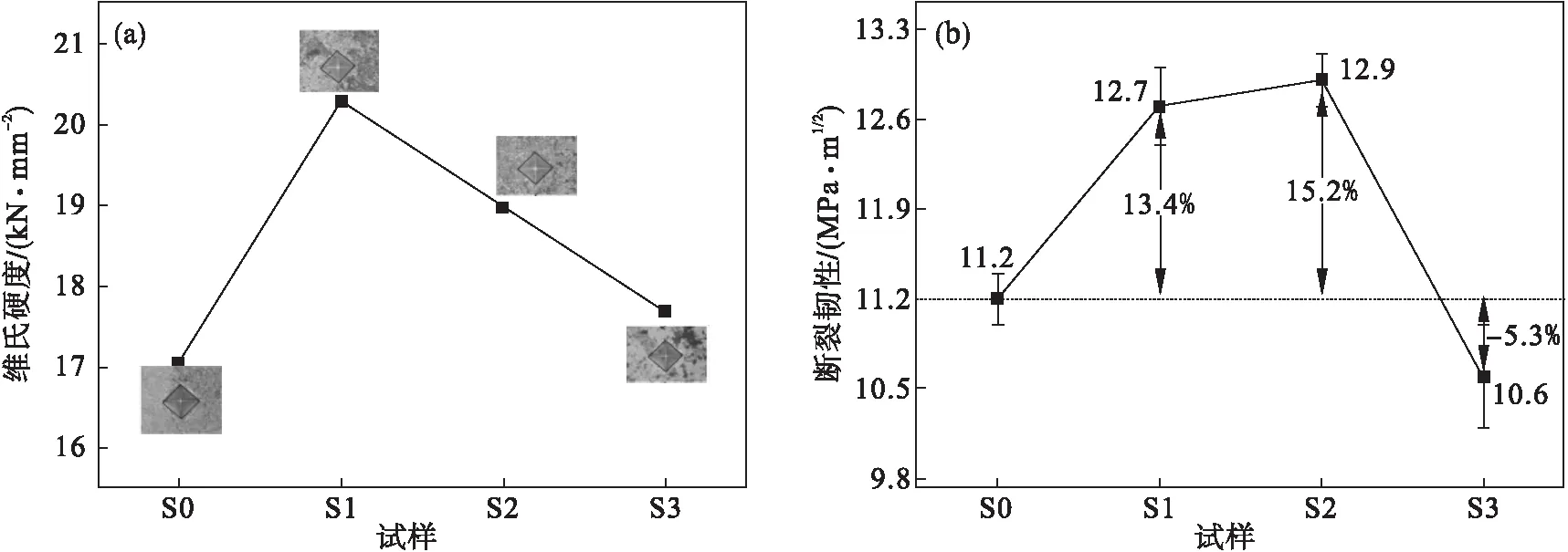

图5为烧结后试样的硬度和断裂韧性.如图5a所示,试样的硬度先增大后减小,试样S1取得最大值 20.28 kN·mm-2.通常认为,试样的致密程度、硬质相的占比、晶粒的平均尺寸等都会影响材料的硬度性能.根据上述结果和初步分析可知,随着ZrO2的添加,试样的致密度随之增加,试样中硬质相(ZrO2)的占比也是增加的,这些因素的综合作用使得试样的维氏硬度增加.同样地,如图5b所示,试样的断裂韧性也呈现出类似的变化趋势.随着ZrO2添加量的增多,试样的断裂韧性先增大后减小.对理想晶体而言,材料发生断裂需要经历裂纹萌生和裂纹扩展两个阶段,而且只有外界施加的应力达到材料的理论极限时才会使原子结合断开,形成细小裂纹.但实际中的材料本身就存在一些细小的裂纹或缺陷,在外力作用下,应力会首先集中在这些裂纹和缺陷周围,产生应力集中现象,最终在这些部位发生断裂.因此,裂纹和缺陷的多少和大小一定意义上反映了材料断裂韧性的优劣[21].ZrO2在WC-Co合金晶界处钉扎,使得添加ZrO2质量分数为6%的试样晶粒小于其他试样;同时对比过量添加ZrO2(ZrO2质量分数为9%)的显微组织,添加ZrO2质量分数为6%的试样的孔隙明显减少.因此,添加ZrO2质量分数为6%的试样具有最好的断裂韧性.

图5 试样的硬度和断裂韧性

3 结 论

1) 以ZrO2为添加剂,采用高能球磨结合SPS技术可在1 400 ℃保温5 min快速制备出一系列显微结构和烧结性能良好、力学性能出色的WC-6Co硬质合金材料.

2) 随着ZrO2添加量的增加,质量分数由3%增加到9%,试样的致密度增大,同时硬度和断裂韧性有一定幅度的增加.原因是均匀弥散在基体的ZrO2可以通过促进离子的扩散和颗粒的重排促进烧结,最终使得材料的致密度和性能得到提升.

3) 当添加ZrO2质量分数为3%时,试样的综合性能最优.其中,相对密度达到96.7%,维氏硬度和断裂韧性增长到20.28 kN·mm-2和12.7 MPa·mm1/2.