陶瓷-金属结合剂CBN结块的研制及其性能研究*

2021-01-12柳炳恒孟祥龙赵鹏程王树义

柳炳恒, 肖 冰, 孟祥龙, 赵鹏程, 王树义

(南京航空航天大学 机电学院, 南京 210016)

随着轨道交通的飞快发展,对铁路钢轨的打磨维护变得十分重要,需要通过磨削加工去除一定的钢轨表面材料,将已经变形的钢轨轮廓修复成标准的廓形。铁路钢轨打磨作业的特殊性和有限的打磨时间使得钢轨打磨变得很困难,但这也促进了钢轨打磨技术的发展及其应用的快速跟进[1-3]。

现阶段使用的钢轨打磨工具主要为树脂砂轮[4],但树脂砂轮存在磨削火花大易引发火灾,结合剂挥发产生大量粉尘,高寒条件下砂轮易破碎等缺点。研究绿色、环保、经济、安全的新型砂轮[5]用于钢轨打磨具有非常重要的意义。钎焊超硬磨料工具以其优异的性能得到越来越广泛的应用,目前已有CBN砂轮用于钢轨打磨的研究[6]。采用钎焊超硬磨料工具替代当前主要使用的树脂砂轮具有非常可观的市场前景。

本研究中,在钎焊超硬磨料的基础上,结合陶瓷相和合金钎料相的优点,研制出一种新型陶瓷-金属结合剂CBN结块,并进行对比磨削试验。

1 试验设计

1.1 陶瓷结合剂的制备

本试验选用的基础陶瓷结合剂的主要化学组成如表1所示。原料的配比直接决定陶瓷结合剂的性能,称量时应严格根据配方称取各组分物质,本试验使用精密电子天平称量,称量精度为0.01 g。

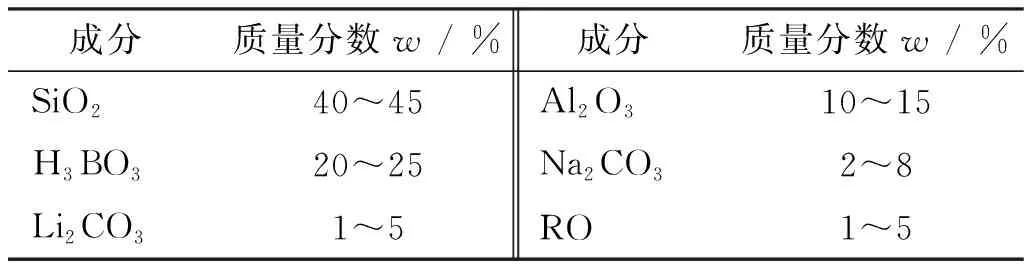

表1 基础陶瓷结合剂的主要组成

将配好的陶瓷结合剂原料填装进聚氨酯球磨罐内。为防止在混料的过程中引入铁磁物质,采用氧化铝陶瓷球,为了防止混料不均匀以及发生“偏析”现象,所使用的陶瓷球球径为10 mm、20 mm和30 mm,数量百分比分别为70%、20%和10%。设定球磨转速为113 r/min,球磨时间为134 min。

将已经混合均匀的陶瓷结合剂原料放入1.6 L坩埚中,然后置于高温熔块炉中,在350~500 ℃时有气体产生,750~850 ℃时原料激烈分解。为了防止溶化后的陶瓷结合剂溢出,在850 ℃下保温60 min。待结合剂反应不再激烈后继续升温,加热至1 400 ℃并保温60 min。继续升温至1 450 ℃以防止熔融的结合剂堵塞坩埚流料口。

达到保温时间后,拔出氧化铝棒塞,将熔融料从坩埚直接流入放置在流料口下的水桶内。为了除去水淬后黏附在玻璃料上的水分,将水淬后的玻璃料用铁盘盛放置于鼓风干燥箱内,在80 ℃下干燥8 h。

将干燥后的玻璃料放入聚氨酯球磨罐中,然后倒入球径为10 mm、20 mm和30 mm,数量百分比分别是70%、20%和10%的混合陶瓷球。以300 r/min的转速球磨6 h,最后把球磨后的料过200目筛(孔径75 μm),制得陶瓷结合剂。

1.2 结块的制备

试验采用二次混合法。先把立方氮化硼磨料和少量石蜡液置于球磨罐内干混,直至混合均匀,然后取出留用;另外把陶瓷结合剂和合金钎料置于球磨罐内干混,直到混合均匀;最后把磨粒混合物和结合剂混合物混合在一起,加入少许糊精液,充分球磨、搅拌。

使用结块模具进行压制。经装料、压制、脱模等3个步骤后得到压制好的结块坯体。

钎焊共有4个过程:①抽真空至5×10-2Pa;②根据温度曲线进行加热;③保温,温度设定为950 ℃,保温30 min;④随炉冷却,在炉内温度降低至400 ℃后,采用纯度99.9%的氮气辅助冷却。

1.3 试验过程

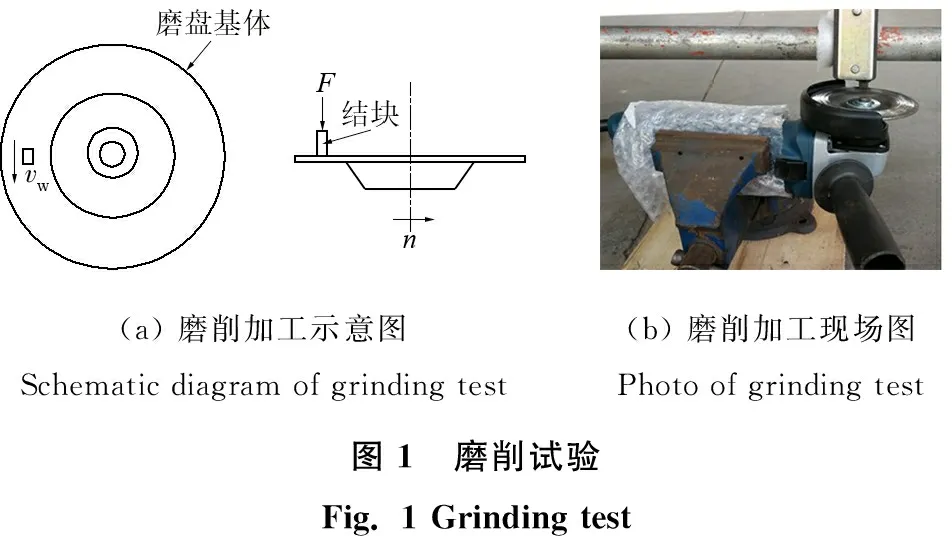

磨削性能试验采用自行搭建的磨抛加工试验平台,主要由固定平台、结块夹具和磨削设备等3部分组成。通过固定在工作台上的角磨机提供工件转速,再通过结块夹具上的杠杆施加压力。磨抛平台参数如表2所示。磨削试验如图1所示。

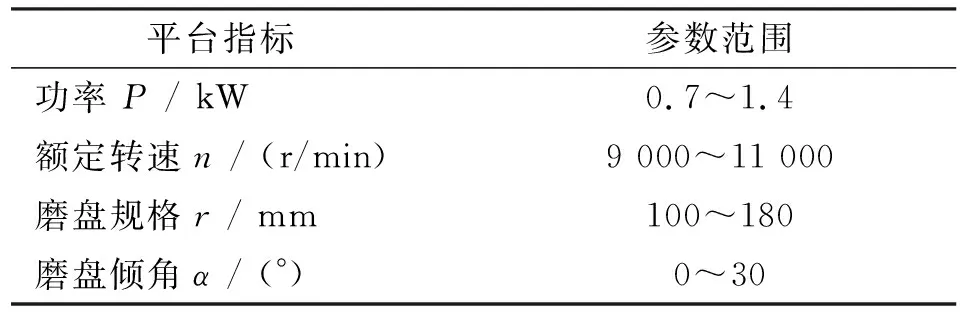

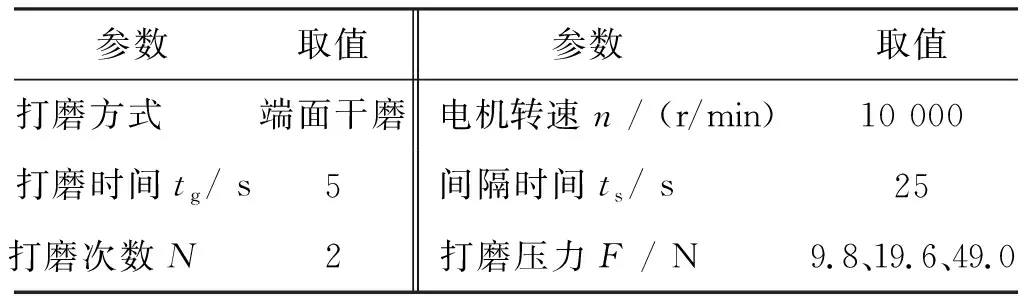

表2 磨抛平台参数

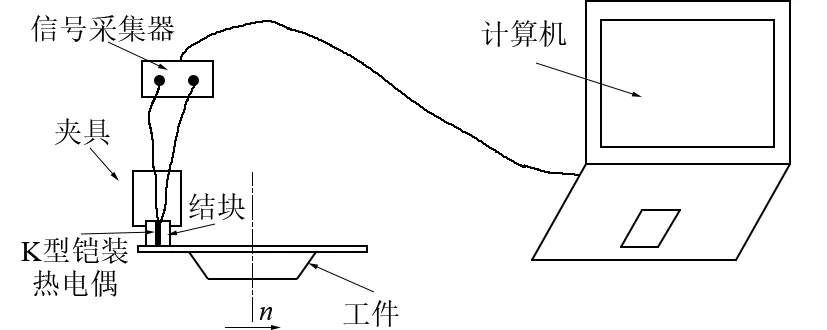

试验采用K型铠装热电偶来测量磨削温度,测温示意图如图2所示。通过夹具用2块超硬磨料节块夹持铠装热电偶的热端,冷端通过UNI-T325信号采集器和计算机连接,信号采集器每0.1 s会采集并实时记录一次磨削温度数据。

图2 添加测温装置后的设备

打磨试验过程中,设计单个打磨周期的打磨时间为5 s,间隔时间为25 s,30 s为1个打磨周期。通过夹具杠杆尾端来控制打磨时间,再在夹具杠杆首端加砝码来控制打磨压力。磨削温度的测量试验工艺参数如表3所示。试验磨具分别为陶瓷-金属CBN结块(A)、含有空心球的陶瓷-金属结合剂CBN结块(B)和树脂锆刚玉结块(C),其中B结块只用于测试磨削温度。

表3 磨削温度的测量试验工艺参数

2 试验结果与讨论

2.1 材料去除率

以材料去除率(单位时间内材料去除量)来衡量结块的磨抛效率,材料去除率越高则对应的磨抛效率就越高。材料去除率Q计算公式如(1)所示:

Q=(M1-M2)/t

(1)

其中:M1为开始时工件的质量,g;M2为测试完成后工件的质量,g;t为测试用时,min。

试验过程中,单个测试时间段设定为1 min。在单个测试阶段开始前使用精密电子天平称量工件的初始质量,等到单个测试阶段完成后再次称量工件质量,记录每组数据后按照公式(1)分别计算出陶瓷-金属CBN结块和树脂锆刚玉结块的材料去除率。

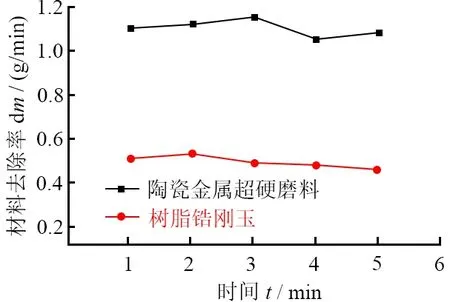

图3是A和C磨具的材料去除率。从图3能够看出:陶瓷-金属CBN结块的材料去除率明显更高。陶瓷-金属CBN结块的材料去除率约为1.10 g/min,而树脂锆刚玉结块的材料去除率约为0.49 g/min;前者比后者提高了124%。

图3 材料去除率对比图

2.2 磨屑分析

在磨具磨削加工的过程中,因磨具磨粒在被加工工件表面的滑擦、耕犁和切削等3个过程的不断进行,会形成各种形态和尺寸的磨屑,反映出磨削过程中材料的加工硬化、塑性变形、发热以及氧化程度等,因此对磨屑的分析也是衡量磨削性能的一个指标。

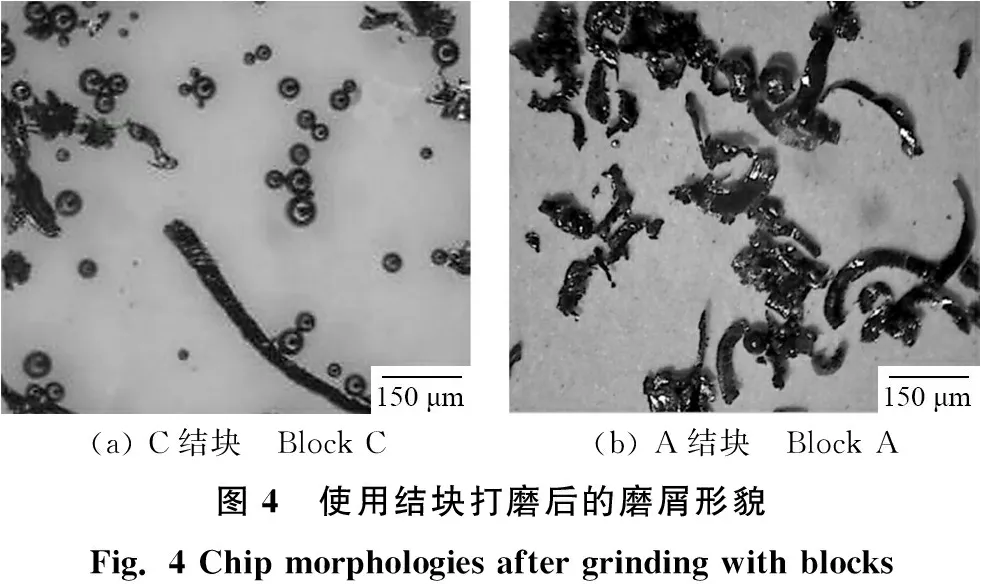

从打磨试验现场收集2种结块打磨后的磨屑,其分析结果如图4所示。

从图4a可以看到:树脂锆刚玉结块打磨后,一部分磨屑形成了粒径不同的金属球。造成这种现象的原因是锆刚玉磨粒加工过程中,工件表面温度迅速升高,磨屑在高温下易被烧熔成为球状金属。同时还可以看到细而长的切屑,这是由于树脂结块中的锆刚玉磨粒出露高度比较低,磨粒最大的切削厚度又比较小,因此得到的切屑形状又薄又细长。

从图4b可以看出:陶瓷-金属CBN结块打磨所得磨屑的体型较大,其中多数是挤裂切屑,少数是结块,基本无球状磨屑出现。这是因为CBN刃口锋利,在加工过程中能大量去除被加工工件材料,得到的磨屑体积较大。同时,磨屑中熔融状金属球很少,这表明其打磨过程中的温度更低。

2.3 磨削温度分析

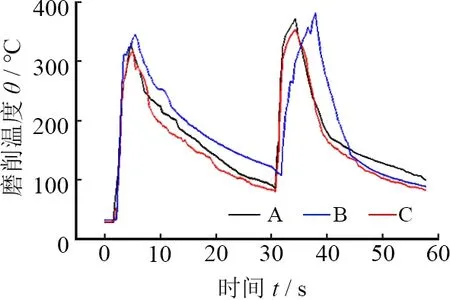

图5是利用热电偶测得的在磨抛工件过程中前2次打磨周期的磨削温度变化。从图5中能看出:在1个打磨周期内,尽管打磨压力不同,但是磨削温度的变

(a) 9.8 N

化趋势却是一样的,即磨削温度在1个周期里先快速升高,随后迅速降低,温度曲线呈现出尖峰。造成这种现象的原因是磨削过程产生的磨削热量仅15%左右被磨屑带走,剩余的大多数热量传入了磨具和工件,致使磨削区温度快速上升。停止磨削的冷却过程时,磨具表面温度和周围环境温差较大,这时热传导率很高,致使温度迅速降低而后下降趋势减缓。

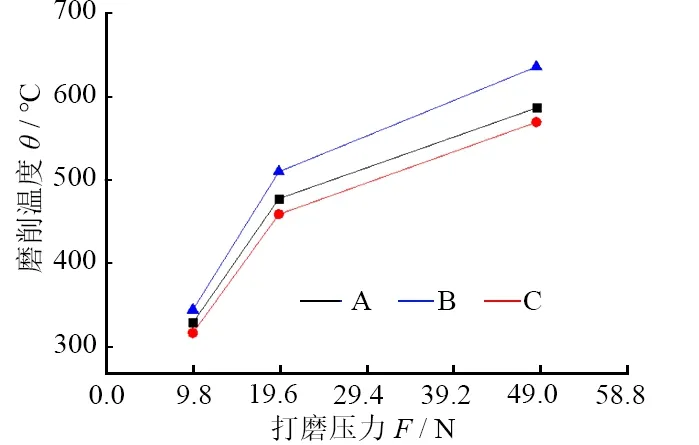

表4是2次打磨周期里测得的磨削温度最大值的平均值。根据表4中的数据,对陶瓷-金属CBN结块(A),含空心球的陶瓷-金属CBN结块(B),树脂锆刚玉结块(C)打磨试验中的磨削温度最大值进行对比分析,得如图6所示的对比图。

表4 试验测得磨削温度最大值

图6 不同磨具在3种打磨压力下的磨削温度最大值

由表4可知:不同打磨压力下,陶瓷-金属结合剂CBN结块在打磨试验中的磨削温度最大值均低于树脂结合剂锆刚玉结块的,其中含有空心球的陶瓷-金属结合剂CBN结块具有较好的容屑排屑能力,温度最低。陶瓷-金属结合剂CBN结块能有效降低磨削温度,从表4可算得磨削温度最大值降低了15~50 ℃。

3 结论

设计并制作了钢轨打磨用陶瓷-金属结合剂CBN结块,经打磨对比试验发现:(1)陶瓷-金属结合剂CBN结块的材料去除率约1.10 g/min,比树脂锆刚玉结块的材料去除率(约0.49 g/min)提高了124%。此结论也得到了磨屑分布规律的支持,即陶瓷-金属结合剂CBN结块打磨后产生的磨屑体型较大,其中多数是挤裂切屑,少量是节状,基本无球状磨屑出现。

(2)陶瓷-金属结合剂CBN结块的磨削温度最大值全都低于树脂结合剂锆刚玉结块的,降低了15~50 ℃。其中含有空心球的陶瓷-金属结合剂CBN结块在打磨试验过程中的磨削温度最大值最低。