PCD刀具孔加工过程中的切屑控制方法

2021-01-12党战国赵振国

黄 震, 党战国, 赵振国

(上汽通用东岳动力总成有限公司, 山东 烟台 264000)

为追求产品轻量化,汽车动力总成越来越多地使用铝材质,如发动机铝缸体缸盖、变速箱壳体与阀体等[1]。在进行“多直径、多阶梯、大深度”孔的精加工过程中,由于会偶发肉眼难以观察的孔内划痕,需要使用内窥镜对成品进行探入式抽查。发现有孔内划痕的零件后,厂家往往需要慎重处理,轻则报废工件、重则提前更换刀具,加大了厂家的成本负担[2]。

一般认为,产生划痕的原因主要是由于连续的切屑不能及时排出,从而对工件表面造成划伤。目前常用的断屑方法是数控暂停[3],但是反复启停对PCD刀具的刃口形成冲击作用,会影响刀具寿命,需要对其进行跟踪,额外产生了新的生产监测环节。

为消除内孔表面出现的划痕,我们分析了划痕的类型和出现的原因,并设计试验优化加工过程,从而提高内孔表面质量。

1 划痕分析

常见的孔内划痕如图1所示。划痕类型可分为3种:大斜率划痕、中段划痕和入口划痕。

从图1a可以看出:大斜率划痕沿工件轴向连续分布,应当与退刀过程有关;进一步将划痕斜率和退刀进给相比较,验证了此判断。中段划痕(如图1b所示)多出现在阶梯孔的中间阶梯处,其产生的原因是前后阶梯加工过程中产生的切屑被冷却液冲到刀具上,在刀具的带动下在工件上留下划痕。在实际生产中,大斜率划痕和中段划痕出现的概率很小,且其对产品的功能影响小,不作为本文研究的重点。

从图1c可以看出:在内孔入口位置出现了密布、连续的划痕,即入口划痕。入口划痕会严重影响内孔表面质量,造成产品报废。

通过大数据搜集与分析,排除切削参数、刀具批次、设备差异、毛坯批次、冷却液品牌和浓度变化的影响。

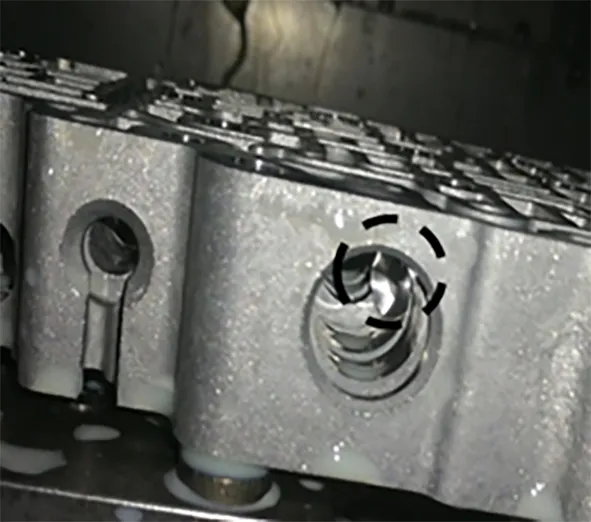

由于粗精加工在同一台设备(即一个工位)中完成,通过加工暂停的方式观察加工过程的异常点,发现在粗加工后,阀孔内残留有环状切屑(即“铝环”),并被卡在工件中的阶梯直径变化位置的空档之中,如图2所示。

图2 粗加工残留的铝环

对切屑的厚度和直径进行测量,认定其来源为粗加工刀具加工到孔的末端时,将尚未切削的铸造凸台(图3)整体推出而产生的铝环。当刀具退回时铝环从刀具上剥落,留在工件之中。随后,精加工刀具将铝环推至更小直径的孔内,并进行挤压、切削并最终切碎。在铝环被二次切削的过程中,在孔内壁上留下的划痕,即为入口划痕。

图3 粗加工前工件剖面图

2 试验过程

通过此前观察的结果,我们可以确定导致入口划痕的切屑是未被及时清理的、粗加工钻头加工产生的铝环。因此制定了3个解决思路:(1)优化喷淋方式,及时清理铝环;(2)优化刀具设计,抑制铝环产生;(3)转移铝环产生的工序。

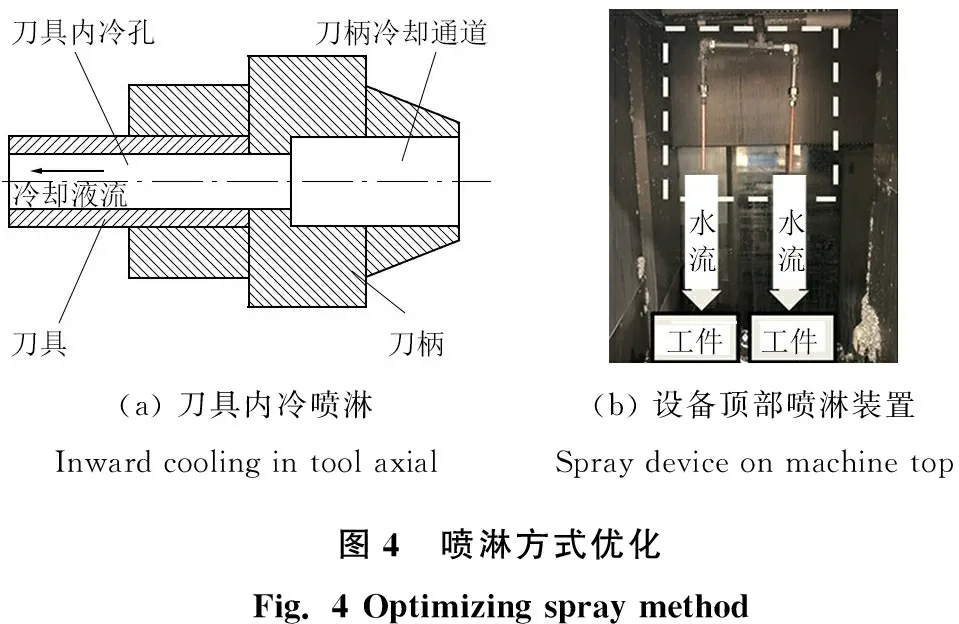

2.1 清理铝环

考虑具体生产节拍等因素,选择了钻头内冷定点喷淋和设备顶部管口喷淋2个方法,如图4所示。其中,钻头内冷定点喷淋方法是利用粗加工刀具自身内冷喷淋水流(图4a),退刀时在铝环残留的位置暂停0.5 s,进行定点喷淋。设备顶部管口喷淋是在设备顶部新增2个喷淋管口(图4b),对准铝环残留的位置进行喷淋清理。

2.2 抑制铝环

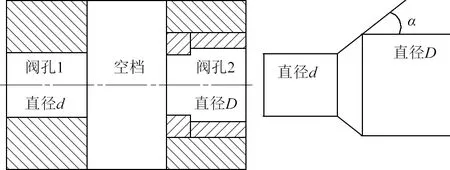

优化粗加工工序刀具的主偏角,减小轴向切削力,减少加工末期出口处材料未经切削而被直接推出的可能性,从而抑制铝环产生。目前刀具主偏角是85°,在不改变进给距离的前提下,钻头可“完全钻通”的最小主偏角为65°。则刀具主偏角调整范围为65°~85°。

2.3 转移铝环

前面2个解决思路的着眼点都是消除粗加工刀具加工后残留在工件内的铝环,避免被后续精加工刀具二次切削挤压。另一方面,可以将铝环的产生由粗加工转到最终的精加工工序,即粗加工工序不彻底钻通,而是将出口处的余量留给精加工刀具去加工。这样设计的优点是即使精加工刀具依旧产生铝环并将其残留在工件内,但是由于后续再无刀具加工,铝环不会因被挤压而产生入口划痕,并且可被最终成品前的高压清洗水流所清除;缺点是增加了精加工刀具的切削载荷,有可能导致崩刃等刀具失效问题发生。

针对实际问题,选取了以减小粗加工刀具刃口主偏角(α)的方式,由85°减小到65°,如图5所示。这样不完全钻通的工艺,会在孔口末端留下一个横截面为三角形的余量环,同时可以减小轴向推力,避免材料被推出而形成铝环。

(a)钻头加工前截面Profile of workpiece before rough machining

3 结果与讨论

通过优化喷淋方式得到的加工结果如表1所示。对比更改前1.2%的异常比例,2个更改方案实施后异常比例略有降低,但效果有限。

表1 优化刀具设计的加工结果

为抑制铝环而优化刀具设计的加工结果如表2所示。

表2 优化刀具设计的加工结果

通过减小刃口主偏角的方式减小刀具的轴向力,尽可能地使刀具更多地切削末端材料而不是将其推出。主偏角由85°减小到65°的过程中,发现入口划痕问题仍然存在,但比例略有降低。观察粗加工后的阀孔内,发现仍有铝环存在。继续减小主偏角,刀具刃口的轴向投影长度也随之增大,刃口前端会切削到前面的档位。

在转移铝环优化中,将钻头主偏角变更为48°之后,跟踪刀具使用3个月、加工数万套产品,入口划痕工件比例由1.2%降至0,刀具加工达到设定寿命被换下后,无刃口破损等现象。

4 结论

通过收集与测量加工中产生的切屑,得出入口划痕的原因是由于粗加工过程中产生的铝环切屑,被精加工刀具夹带入小直径内孔中,在二次切削切断时在小直径内孔表面产生划痕。进而进行了工艺优化设计与验证,得到以下结论:

(1)在生产节拍允许范围内,可通过增加喷淋的方式清理铝屑,但效果有限;

(2)通过减小刀具主偏角的方式减小轴向切削力,可以抑制铝环产生,但效果有限;

(3)将孔口末端的余量变为由精加工刀具去除,将铝环的产生时间延至精加工完成之后,消除了铝环对精加工过程的影响。