基于钎焊涂覆的树脂结合剂金刚石砂轮及性能研究*

2021-01-12李明聪向刚强李伟雄张凤林周玉梅龙伟民

李明聪, 向刚强, 李伟雄, 张凤林, 周玉梅, 龙伟民

(1. 广东工业大学 机电工程学院, 广州 510000)

(2. 广东奔朗新材料股份有限公司, 广东 佛山 528313)

(3. 仲恺农业工程学院 机电工程学院, 广州 510000)

(4. 郑州机械研究所有限公司, 新型钎焊材料与技术国家重点实验室, 郑州 450001)

树脂结合剂金刚石砂轮广泛用于工程陶瓷、硬质合金、玻璃、半导体等硬脆材料的精密磨削上[1-2]。为提高树脂结合剂对金刚石磨粒的把持力以及砂轮的使用性能和寿命,通常在磨粒表面涂覆各种金属,如Cu、Ni、Ti和Cr等[3-4]。常用的涂覆方法包括电镀[3,5]、化学镀[6-7]、真空气相沉积[8-9]和磁控溅射等[10]。

由于涂覆层可以增加结合剂对磨粒的把持力和结合剂的导热率,电镀上Cu或Ni的金刚石磨料常被用于树脂结合剂砂轮中;化学镀则是通过自催化化学还原反应在金刚石表面生成一层Ni或Ni-P而实现的。然而,电镀和化学镀易造成操作人员健康和环境污染等问题。因此,WANG等[9]提出了一种环境友好的金刚石表面真空气相沉积Ti的方法,使金刚石磨粒的强度提高了20%,磨粒脱落比例由60%降到10%,金刚石工具的寿命提高了36%。YANG等[10]用磁控溅射法在金刚石磨粒上镀Ni,减少了金刚石线锯的磨粒脱落。

钎焊金刚石工具中金刚石磨料和钎焊合金之间可以形成化学冶金结合[11-12],有利于提高彼此间结合力和磨料在工作时的容屑空间。段端志等[13-14]提出了使用Cu-Sn-Ti或Ni-Cr钎料涂覆金刚石磨粒的方法,烧结的预钎焊金刚石节块界面结合强度高于无预钎焊金刚石节块的,用于粗粒度金刚石的钎焊涂覆和金属结合剂金刚石工具中。

然而,硬脆材料的精密磨削广泛使用树脂结合剂细粒度金刚石砂轮,少有利用钎焊涂覆金刚石磨粒来制备树脂结合剂金刚石砂轮的报道。本试验提出使用Cu-Sn-Ti钎料涂覆不同类型粒度代号为100/120的细粒度金刚石磨粒,并用其制备树脂结合剂金刚石砂轮,研究其磨削硬质合金时的加工性能等。

1 试验方法

1.1 钎焊涂覆金刚石磨粒

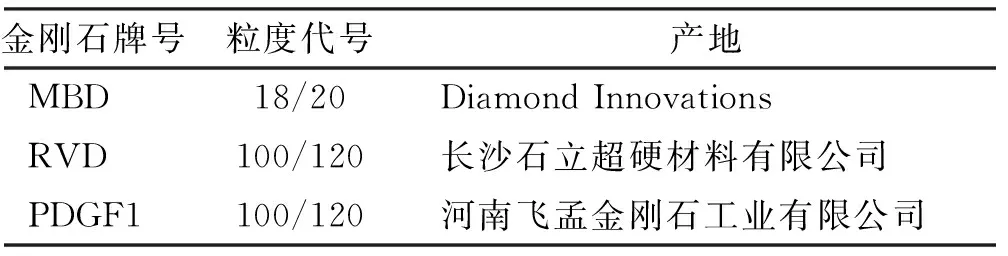

选用MBD高强度单晶金刚石磨粒研究钎焊工艺,采用优化的钎焊工艺对单晶RVD、多晶PDGF1 2种常用于树脂结合剂金刚石砂轮的磨粒进行涂覆,所用的金刚石磨粒规格详见表1。使用的钎料和隔离剂分别为商用Cu-Sn-Ti粉(200目以细,即粒度尺寸≤74 μm)和MgO粉(平均粒径30 nm)。

表1 金刚石磨粒及产地

金刚石磨粒的钎焊涂覆过程如下:(1)首先使用丙酮(浓度99%)对金刚石磨粒进行超声波清洗30 min,干燥后将金刚石磨粒平铺于称量纸上并覆盖上一层均匀的钎焊合金粉末,然后在其表面喷涂糊精胶并撒上一层MgO粉末,以避免钎焊过程中磨粒的相互粘连团聚;(2)在TYQH-48真空炉(中山市天元真空设备技术有限公司生产)中,以5 ℃/min的速率在900~960 ℃的不同钎焊温度下将金刚石磨粒加热10~16 min,获得钎焊涂覆金刚石磨粒,并随炉冷却到室温;(3)最后使用120目筛网(筛网网孔尺寸125 μm)去除MgO粉末得到纯单个磨粒。

根据JB/T 10987标准测定钎焊涂覆金刚石磨粒的冲击韧性TI值。测量时每个样本测量5次,并计算其平均值。采用D/Max-2500/PC X射线衍射仪和Nova Nano SEM 430扫描电子显微镜对钎焊涂覆金刚石进行表征。为观察钎焊层与金刚石磨粒内部的结合状况,将金刚石磨粒镶嵌在酚醛树脂中,用金刚石圆盘和金刚石研磨膏抛光掉磨粒表面的部分涂层。

1.2 树脂结合剂金刚石砂轮制备

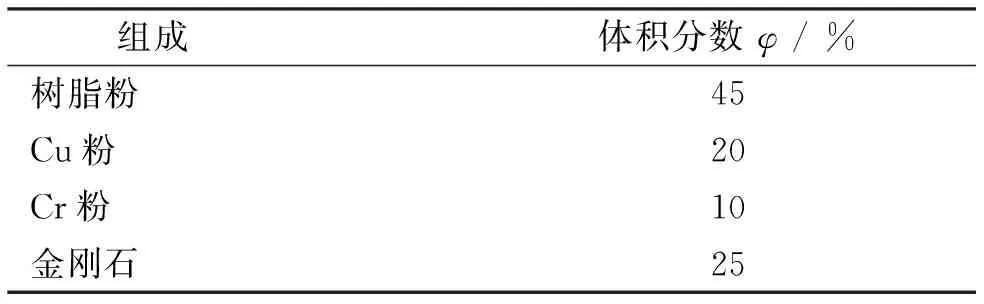

制备直径为200 mm,工作层宽度为15 mm,工作层厚度为5 mm,铝合金基体的树脂结合剂金刚石砂轮,砂轮配方见表2。其制作过程如下:(1)按配方称取树脂、填料(Cu粉、Cr粉,其平均粒径为30 μm)和金刚石原材料质量,将改性耐热酚醛树脂(武汉泰格斯科技发展有限公司生产)、金刚石磨料及填料充分混合;(2)将混合料放入压制模具中,在50 MPa压力下冷压5 min,随后在170 ℃、30 MPa条件下热压2 h以得到成型胚体,最后在170 ℃下保温8 h使其固化,制成树脂结合剂金刚石砂轮。用RVD、钎焊涂覆 RVD、PDGF1及钎焊涂覆PDGF1金刚石磨粒制成4种树脂结合剂金刚石砂轮,其

表2 树脂结合剂金刚石砂轮配方

代号分别用RD、C-RD、PD和C-PD表示。

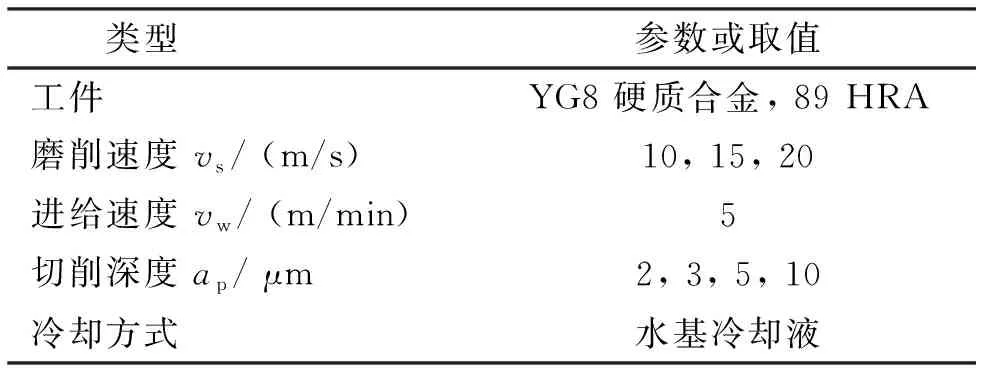

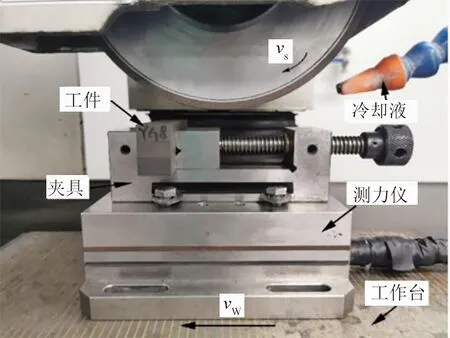

将制成的砂轮安装在WAZA520X-NC型磨床上测试其磨削性能,具体磨削参数见表3,磨削试验装置见图1。用Kistler 9257B 测力仪测量磨削时的磨削力。工件磨削6 h后,对工件和砂轮进行清洗、干燥和称重,用磨去的工件质量与磨损的砂轮质量比计算砂轮磨削比。用XR20型表面轮廓仪测量磨削后工件的表面粗糙度,并对其表面形貌进行观察。利用MIT300型光学显微镜对砂轮表面形貌进行观察。

表3 试验中使用的磨削参数

图1 磨削装置

2 试验结果与分析

2.1 钎焊涂覆金刚石的表征

采用MBD高强度金刚石磨粒对钎焊工艺参数进行优化。发现:在940 ℃钎焊16 min的条件下,涂覆后的金刚石获得了良好的涂层效果,其颗粒增重率约为80%。

涂覆前后的MBD金刚石磨粒的表面形貌分别如图2、图3所示。图2中的MBD磨粒表面光滑;图3中金刚石磨粒的大部分表面都覆盖了一层合金涂层,且其涂层表面有许多大小在几十微米间的孔隙和凸起。

钎焊涂覆的MBD金刚石磨粒的XRD结果如图4所示。图4中: 除金刚石外,还发现了Cu13.7Sn11、CuSn和TiC物相。Cu13.7Sn11和CuSn来自Cu-Sn-Ti钎料合金,而TiC则是在钎焊过程中Ti与金刚石反应形成的,说明涂层与金刚石磨粒之间形成了较强的化学结合。

抛去部分涂层的金刚石磨粒的显微组织和元素线扫描结果如图5所示。从图5a中可看出,涂层与金刚石的结合较为紧密。图5b中的Cu、Sn和Ti等钎料中的主要元素在金刚石表面的钎焊层中分布较均匀。

(a)涂覆金刚石的显微形貌及界面线扫描Microstructure and interface line-scanning of coated diamond

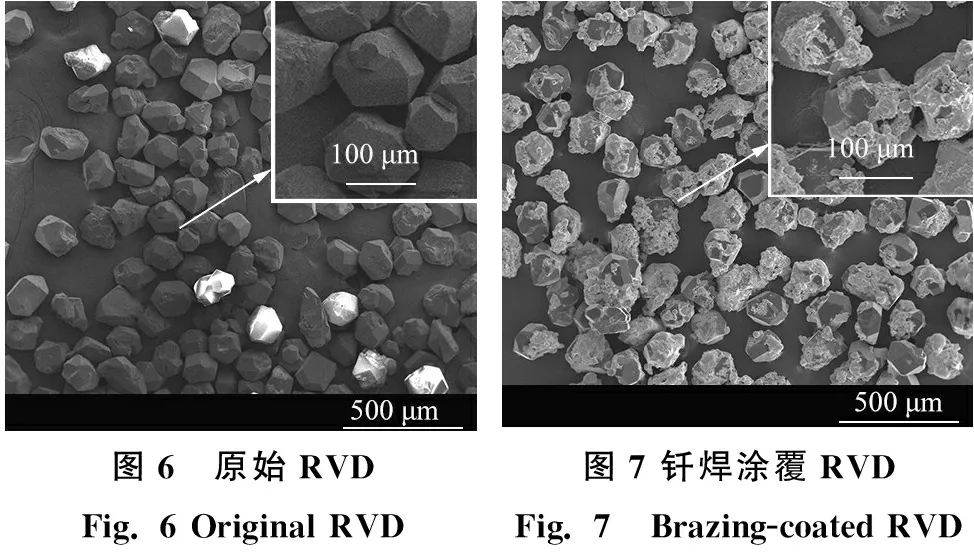

在与MBD磨粒相同的涂覆条件下,对RVD和PDGF1金刚石磨粒进行涂覆,得到涂覆后金刚石磨粒的扫描电镜形貌图6~图9。 与图3的结果类似,图6~图9中的RVD和PDGF1金刚石磨粒也可以很好地被Cu-Sn-Ti钎料涂覆,涂覆后的RVD和PDGF1金刚石磨粒的增重率分别为71.3%和63.8%。我们在前期的研究中发现:当金刚石磨粒的增重率在60%~80%时,钎料能很好地涂覆金刚石磨粒,此时也不会发生钎料过多导致磨粒粘连团聚现象,金刚石磨粒的包覆和相互分离达到平衡。因此,在所给工艺条件下对金刚石进行涂覆,涂覆效果良好。此外,从图6~图9还可以看出:涂覆后的RVD和PDGF1金刚石磨粒表面的钎焊涂层较为粗糙,可以观察到一些微观孔隙等。

图10显示了RVD和PDGF1 2种金刚石磨粒钎焊涂覆前后的TI值变化。从图10可看出: RVD金刚石磨粒涂覆后的TI值减小了6%,而PDGF1金刚石磨粒的TI值增大了42%。由于PDGF1金刚石磨粒具有多晶结构,在冲击测试过程中容易产生微破碎,因而原始磨粒的TI值较低;然而涂覆后,相对软质的钎焊涂层有助于避免金刚石磨粒在冲击试验时的破碎,对其TI值的增加起到了促进作用。

图10 钎焊涂覆前后的RVD和PDGF1金刚石磨粒的TI值变化 Fig. 10 Changes of TI values of RVD and PDGF1 diamond grains before and after brazing-coating

2.2 树脂结合剂金刚石砂轮的磨削性能

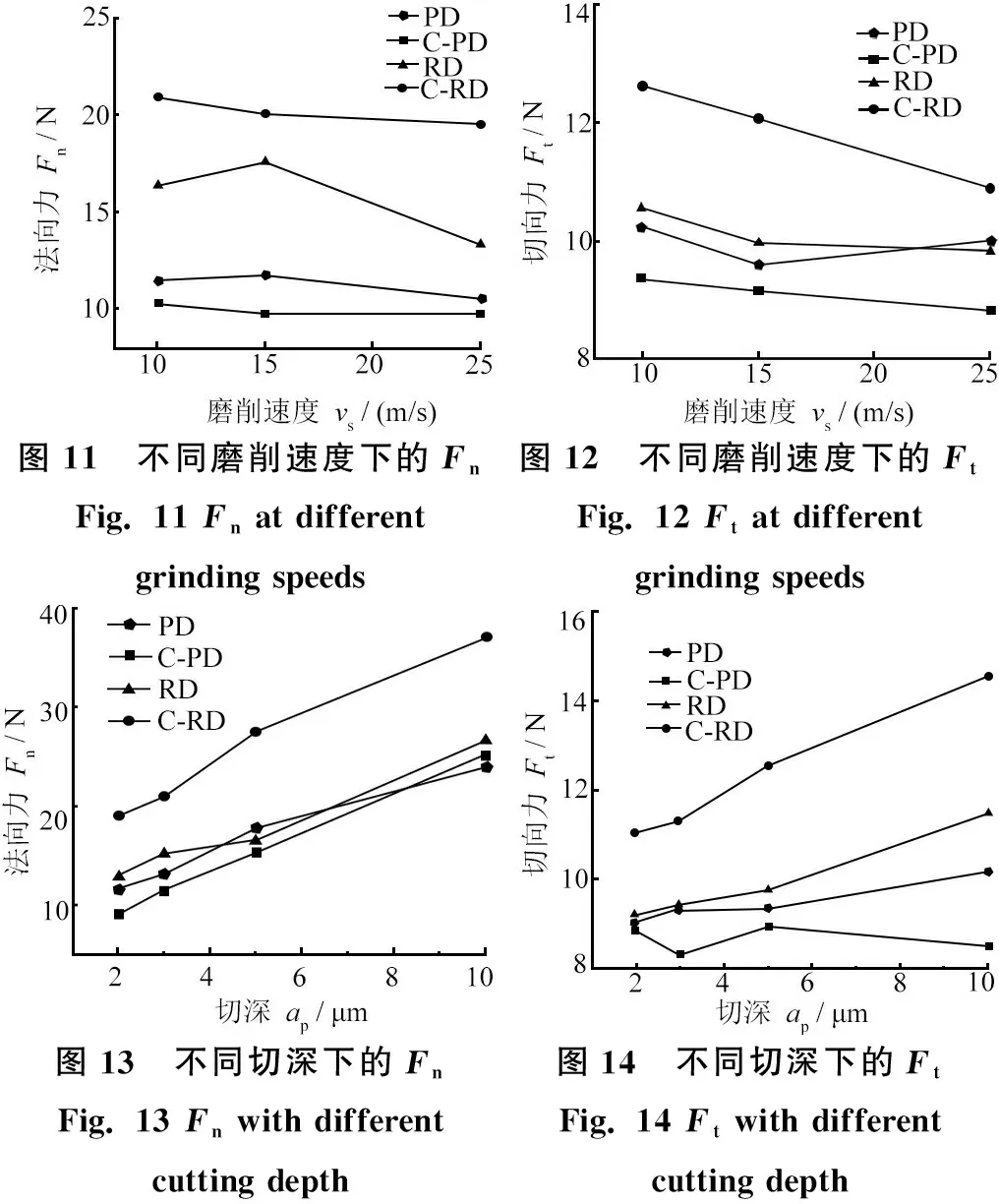

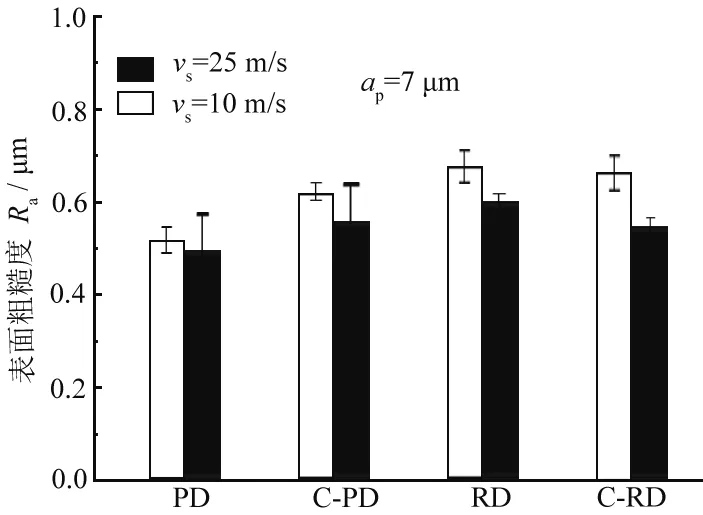

在表2的不同参数下树脂结合剂金刚石砂轮磨削硬质合金的磨削力如图11~图14所示。由图11~图14可知:法向和切向磨削力总体上随砂轮转速的增加而减小,随切削深度的增加而增大。

此外,在4个砂轮中,C-PD的切向和法向磨削力最低。如前所述,钎焊涂覆提高了PDGF1金刚石磨粒的TI,结合PDGF1金刚石磨粒本身的自锐性,使得PDGF1磨粒可以保持较好的锋利度,进而获得比其他砂轮更低的磨削力。然而,更细致的机理还需要进一步的研究。C-RD砂轮产生的切向和法向磨削力最高,RVD比PDGF1具有更高的TI和更弱的自锐能力,钎焊涂覆降低了RVD金刚石磨粒的锋利性,导致C-RD砂轮磨削时比其他砂轮具有更大的磨削力。

金刚石磨粒的脱落是树脂结合剂金刚石砂轮的主要磨损形式之一[15]。对4种砂轮各选取50粒金刚石磨粒进行统计,以出现的金刚石脱落坑数来表征磨粒脱落数,磨粒脱落数与50粒金刚石磨粒总数的百分比即为磨粒脱落率。统计的磨粒脱落率如图15所示。从图15可以发现:钎焊涂覆后的2种砂轮磨粒脱落率有所降低,但与钎焊涂覆前砂轮的磨粒脱落率相差不大。这归因于钎焊合金与金刚石高的结合强度,此外,钎焊涂覆使金刚石表面粗糙,也提高了金刚石磨粒与树脂结合剂的把持力。

4种砂轮的磨削比如图16所示。图16中:C-PD砂轮的磨削比远高于PD砂轮的,且高于RD和C-RD砂轮的;与RD相比,C-RD砂轮的磨削比略低。由于未涂覆的PDGF1磨粒的多晶结构导致其磨粒低的TI值和相对较低的耐磨性,使PD砂轮具有最低的磨削比。钎焊涂覆提高了PDGF1金刚石磨粒的TI值,降低了磨削力,提高了其耐磨性,使PDGF1金刚石磨粒的磨削比高于其他砂轮的。同时,未涂覆的RVD磨粒表现出最高的TI值和相对较低的磨削力,从而产生相对较高的磨削比。然而,如前所述,RVD金刚石磨粒在钎焊涂覆后自锐能力下降,导致磨削力增加,磨削比降低。

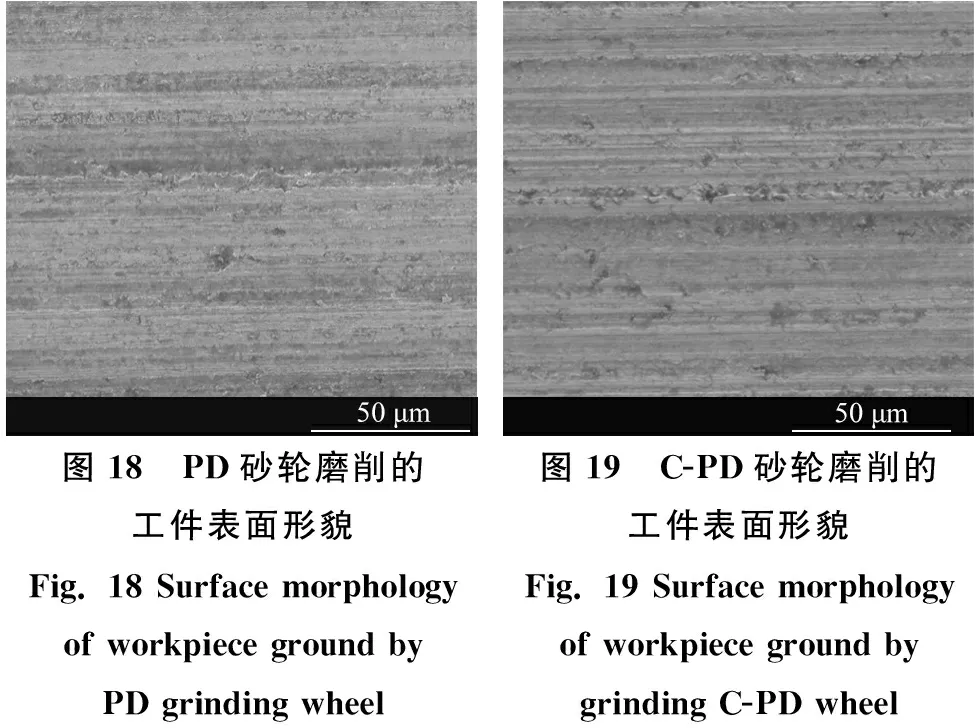

不同金刚石砂轮磨削硬质合金时的表面粗糙度如图17所示。图17中:工件的表面粗糙度在0.50~0.68 μm,表明钎焊涂层对工件表面粗糙度没有显著影响。

在vs=10 m/s、ap=10 μm和表3其他条件下,4种砂轮磨削后的硬质合金表面形貌如图18~图21所示。图18~图21中:在硬质合金表面可观察到典型的耕犁现象,以及韧性材料去除的特征。同时不同砂轮磨削的硬质合金表面形貌相似,这与图17的表面粗糙度结果一致。

图17 不同砂轮磨削硬质合金时的表面粗糙度

3 结论

用MBD金刚石磨粒确定最佳钎焊条件,在此条件下对RVD和PDGF1 2种金刚石磨料进行钎焊涂覆;同时,用RVD、钎焊涂覆 RVD、PDGF1及钎焊涂覆PDGF1 4种金刚石磨粒制作树脂结合剂金刚石砂轮,对原始及钎焊涂覆金刚石磨粒进行形貌、TI值等测试,并用4种砂轮磨削硬质合金工件,对其磨削性能进行评价。得出如下结论:

(1)钎焊涂覆在金刚石磨粒的大部分表面覆盖了一层钎料合金涂层,涂层与金刚石磨粒之间形成了TiC界面结合。

(2)与原始金刚石磨粒比较,钎焊涂覆RVD金刚石磨粒的TI值减小了6%,而钎焊涂覆PDGF1金刚石磨粒的TI值增大了42%。

(3)钎焊涂覆磨粒制成的2种金刚石砂轮磨粒脱落率降低,但与钎焊涂覆前磨粒制成的砂轮的磨粒脱落率相差不大。

(4)4种金刚石砂轮的法向和切向磨削力总体上都随砂轮转速增加而减小,随切削深度增加而增大。且钎焊涂覆PDGF1金刚石磨料的砂轮具有较低的磨削力和较高的磨削比;而钎焊涂覆RVD金刚石磨料的砂轮具有较高的磨削力和较低的磨削比。

(5)4种砂轮磨削硬质合金工件,工件的表面粗糙度在0.50~0.68 μm,且磨削后硬质合金工件的表面形貌相似,表明表面钎焊涂覆对工件表面粗糙度和形貌的影响较小。