钎焊金刚石砂轮打磨钢轨的性能试验研究*

2021-01-12闫薪霖高先哲张益权

闫薪霖, 肖 博, 高先哲, 肖 冰, 张益权

(南京航空航天大学 机电学院, 南京 210016)

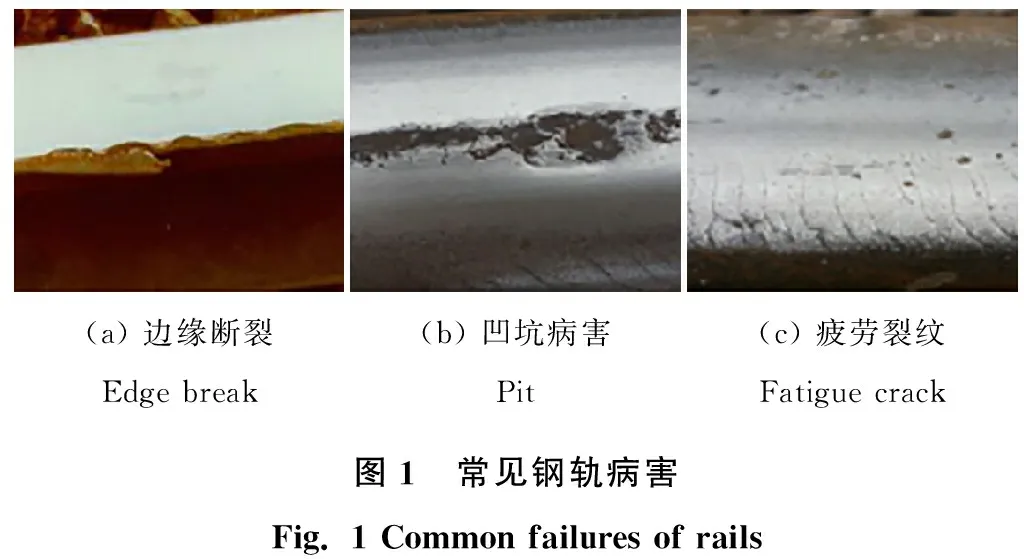

钢轨是铁路列车运行的载体,钢轨质量影响列车的行车安全和行车品质。钢轨与上方列车的车轮直接接触,承载着列车传来的作用力,同时还会受到轮轨之间的摩擦力、轨道板和轨道之间的压力和列车制动时的作用力等,易受损产生病害(如图1所示),危及行车安全[1-3]。

钢轨打磨是改善轮轨接触状态,消除和延缓钢轨表面损伤,延长钢轨使用寿命的有效和经济的维修方案[4]。钢轨打磨是利用专门的打磨设备对钢轨表面材料(包括钢轨受损部分)进行磨削去除,从而达到消除钢轨病害的目的[5]。现阶段打磨钢轨的主要设备是装备有打磨砂轮的钢轨打磨列车(如图2所示),其工作原理是打磨列车在钢轨上行进,砂轮与钢轨接触产生磨削作用,打磨后钢轨可恢复最佳形貌(如图3所示)。

图3 打磨后钢轨形貌

用传统树脂砂轮打磨钢轨存在磨削火花大易引发火灾,结合剂挥发产生大量粉尘,高寒条件下砂轮易破碎等缺点。而钎焊超硬磨料工具可避免上述问题[6-9]。因此,设计并制作钢轨打磨用钎焊金刚石砂轮,通过打磨试验评价砂轮的综合性能,并与国内某公司生产的钢轨打磨配套树脂砂轮的磨削性能做对比试验,探究钎焊金刚石砂轮用于钢轨打磨的可行性。

1 试验设计

1.1 试验平台

搭建钢轨打磨试验机床模拟打磨列车打磨钢轨的工作模式(如图4所示)。试验时工件在电机的驱动下水平匀速旋转,砂轮在电机的驱动下水平旋转(电源电压和频率可调)并在进给系统的驱动下为砂轮提供磨削背压。环形工件材料采用我国铁路钢轨常用的U71Mn钢,外径为900 mm,截面宽度为20 mm。磨削试验时的工艺参数如表1所示。

表1 磨削试验的工艺参数 Table 1 Parameters for grinding tests

图4 打磨试验机床

试验机床配有计算机控制平台(如图5所示),可实现打磨参数的自动化控制,其控制面板安装有数字显示器,可实时显示电压、电流、频率、压力等参数。

图5 打磨试验机床计算机控制平台

通过电流可以表征磨削时砂轮电机所消耗的功率,可通过式(1)计算:

(1)

式中:P为砂轮电机工作时的功率(W);F为砂轮工作时的磨削力(N);v为工件进给速度(m/s);n1为机械传动效率;n2为电机效率;U0为砂轮电机的工作电压(V);I为砂轮电机磨削工件时的电流(A)(试验时每间隔10 s记录电流值,每5 min后取所有电流的平均值作为砂轮磨削时的电流值);I0为砂轮空转时砂轮电机的电流(A)(金刚石砂轮10.91 A,树脂砂轮11.06 A)。

砂轮在空转时砂轮电机匀速运行,电机的工作电压和电流稳定。当砂轮磨削工件时,环形工件对磨粒产生阻力,如果磨粒的锋利度越高,则磨粒及砂轮受到的磨削阻力越小。当砂轮电机的工作电压和转速恒定时,电流值的大小则间接显示出磨削力的大小。

砂轮的磨削效率可通过工件每分钟的磨削量来表示,可由式(2)计算:

(2)

式中:δ为砂轮的磨削效率(g/min);S为工件截面积(mm2);Δh为工件的磨削高度(mm);ρ为工件的密度(g/cm3);t为磨削时间(min)。

在试验过程中S和ρ不变,因此只需测出工件的磨削高度即可求出砂轮的磨削效率。

1.2 试验砂轮

基于钢轨打磨的特点、打磨列车及试验平台的安装要求,设计了如图6所示的组合式砂轮结构[12]。其主要包括钎焊金刚石端面砂轮及连接器(与砂轮驱动电机轴相连)。

图6 砂轮结构

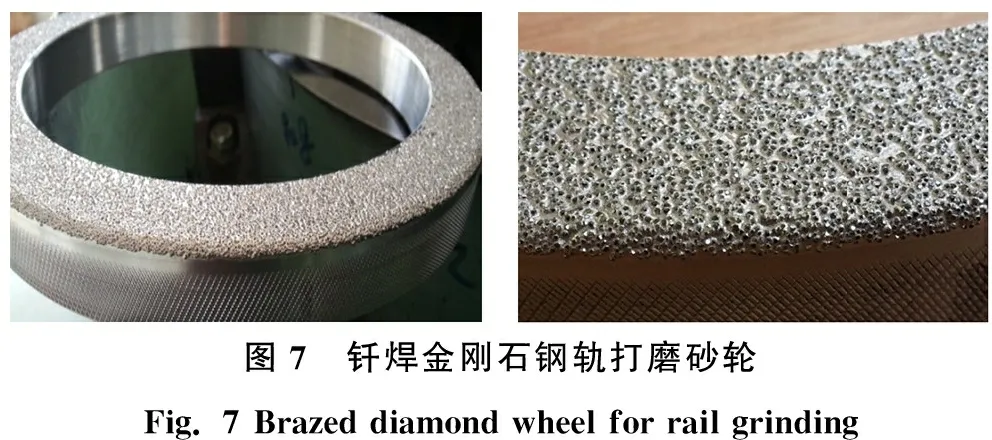

选择Ni-Cr合金钎料和粒度代号40/45的金刚石,采用高温真空钎焊工艺在45#钢基体上钎焊金刚石构成砂轮的磨削面,制备钎焊金刚石钢轨打磨砂轮(图7)。

选择国产树脂钢轨打磨砂轮做对比试验,如图8所示,以验证钎焊金刚石砂轮的打磨性能。

图8 树脂钢轨打磨砂轮

2 试验结果与讨论

对金刚石砂轮和树脂砂轮进行打磨试验。由于单层钎焊金刚石砂轮在打磨过程中易发生磨屑黏附现象,当打磨试验进行到35 min时磨屑黏附现象已十分严重,砂轮在工件上频繁跳动形成间歇性加工,虽然砂轮未发生严重损耗但已经无法获得准确的试验参数。基于上述原因,选取前40 min的打磨试验数据进行分析。

2.1 磨削效率与电流

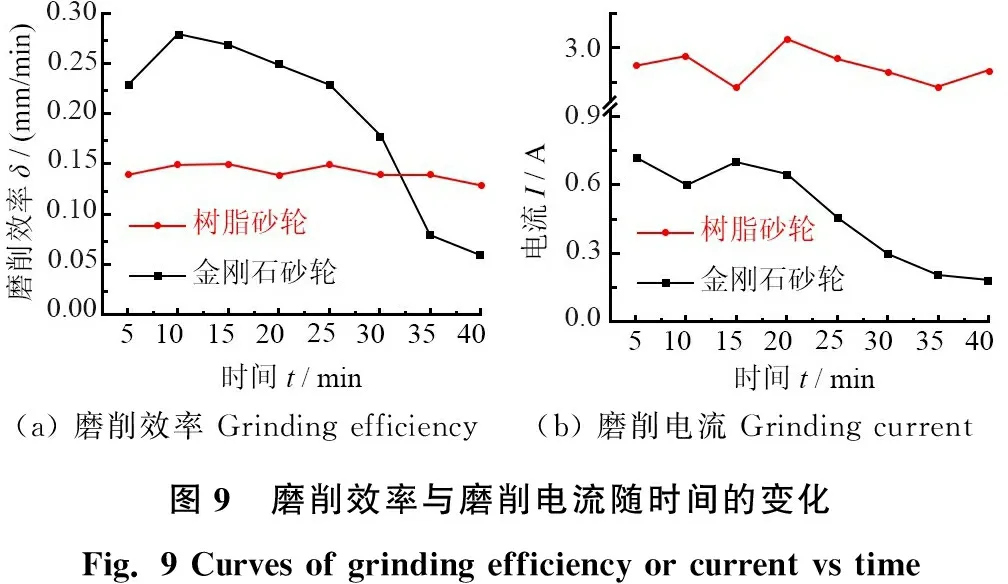

图9所示为磨削时的效率与电流随时间的变化。分析图9可以发现:稳定磨削阶段钎焊金刚石砂轮的磨削效率最高可达0.28 mm/min,是树脂砂轮最高磨削效率0.15 mm/min的1.87倍;其最高磨削电流也比树脂砂轮的最高磨削电流小,约为树脂砂轮电流的1/4。这表明在稳定工作阶段钎焊金刚石砂轮比树脂砂轮锋利,磨削效率高。钎焊金刚石砂轮在磨削过程中会出现磨屑黏附现象,造成排屑空间减小、磨粒刃口变钝、磨削力和磨削温度上升。由于磨削试验为恒压磨削,黏附的铁屑很难排除或脱落,造成砂轮磨削效率的下降。25 min时磨削效率与电流均明显下降。电流的下降是因为磨削效率降低时所消耗的功率也减小。30 min时金刚石砂轮的磨削效率已降至0.18 mm/min,接近树脂砂轮的0.15 mm/min。

2.2 工件表面粗糙度

图10所示为磨削后钢轨工件的表面形貌。从图10a可以看出:经树脂砂轮磨削后钢轨工件表面较粗糙,光洁度较差。树脂砂轮的磨粒粒度较大且随着结合剂及磨粒的脱落,磨削面存在动态波动,导致工件表面粗糙度较大且各磨削纹路的宽度和深浅也存在差异。工件表面的黏附物为树脂砂轮在高温下的挥发物。树脂砂轮在磨削时还存在火花大和气味大的现象。

图10b为钎焊金刚石砂轮稳定磨削阶段的钢轨工件表面,可以看出磨削纹路清晰且规整,表面光洁无黏附物。这是因为在金刚石的稳定磨削阶段,金刚石磨粒锋利且出露高度整齐,磨粒及焊料层未出现磨屑黏附现象。

图10c为金刚石砂轮磨削35 min后工件的表面形貌,从图10c中可以看出:工件表面粗糙度进一步降低,单条磨削纹路更窄。但此时的磨削效率已明显下降,且工件表面有明显的黏附物,部分区域纹路模糊,存在面磨削现象。造成这一现象的原因是砂轮表面出现严重的磨屑黏附现象。在磨削压力的作用下表面的黏附层被压平,磨粒被覆盖,参与磨削的磨粒减少,部分黏附层参与了磨削。工件表面的黏附物为破碎或脱落的磨粒、脱落的黏附层及钎料。

2.3 砂轮磨损分析

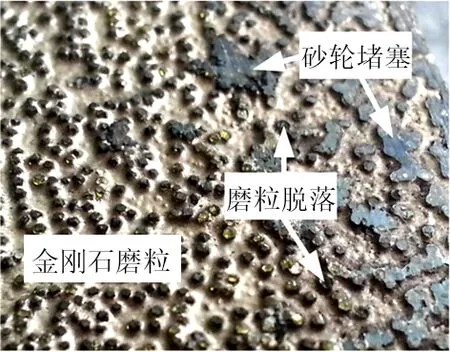

金刚石砂轮磨削工件时主要的磨损形式有磨粒的磨耗磨损、磨粒的破碎磨损、磨粒脱落及堵塞磨损[10]。钎焊金刚石砂轮在钢轨打磨试验中,除发生正常的磨粒磨耗外,对砂轮失效影响最大的是堵塞磨损及边缘磨粒脱落,如图11所示。

图11 钎焊金刚石砂轮磨损形式

为了进一步探究钎焊金刚石钢轨打磨砂轮的失效情况,分别在15 min、25 min、35 min和40 min的磨削时间下对砂轮表面形貌进行观察,图12为钎焊金刚石砂轮磨削后的形貌图。在磨粒磨损并不严重,少数磨粒发生破碎磨损的时候,磨粒表面出现磨屑黏附(图12a)。磨削时间为25 min时,砂轮黏附现象比较严重,部分磨粒和容屑空间被磨屑包埋(图12b)。磨削时间为35 min时,由于磨屑严重黏附,仅能看到少数磨粒(图12c)。磨削时间为40 min时,黏附的磨屑在压力作用下形成完整的平面将磨粒完全掩埋,砂轮无法进行正常磨削加工。由于砂轮跳动和磨削高温,砂轮边缘的钎料在冲击力的作用下发生剥离,导致磨粒也随之脱落(图12d)。

由于树脂砂轮是多层结构且砂轮中存在气孔利于容屑,即使存在磨屑黏附现象,随着砂轮的不断消耗,黏附层不断脱落,树脂砂轮的磨损主要是磨粒和结合剂的损耗而不是磨屑黏附。

3 结论

设计制作了钢轨打磨用单层钎焊金刚石砂轮,并用其与树脂砂轮进行磨削钢轨的对比试验。发现:

(1)在稳定打磨钢轨阶段,钎焊金刚石砂轮的磨削效率高、磨削电流小、工件表面粗糙度低、磨削火花小、无粉尘和气味污染。钎焊金刚石砂轮的磨削效率最高可达0.28 mm/min,是树脂砂轮的最高磨削效率(0.15 mm/min)的1.87倍;钎焊砂轮的最高磨削电流仅约为数值砂轮的最高磨削电流的1/4。

(2)单层钎焊金刚石砂轮的磨屑黏附现象使砂轮在未发生明显磨粒磨损时已无法正常工作,因此要使钎焊金刚石砂轮成功用于钢轨打磨须解决磨屑黏附的问题。试验中磨削时间为25 min时砂轮黏附现象已经比较严重。