加氢装置高压换热器失效分析及铵盐腐蚀结晶温度的变化规律研究

2021-01-11任日菊乔光谱

任日菊,周 斌,程 伟,乔光谱,王 明

(1.合肥通用机械研究院有限公司,合肥 230031;2.合肥通用机械研究院特种设备检验站有限公司; 3.合肥学院能源材料与化工学院)

加氢装置高压空气冷却(简称空冷)系统腐蚀问题存在已久,为解决加氢装置反应流出物系统的腐蚀失效问题,NACE,UOP,API等组织先后对大量加氢装置进行了调研,形成了加氢装置反应流出物空冷系统的设计、材料、制造、运行及检验标准API932-A、API932-B等,提出理论结晶平衡常数Kp的概念(如:对氯化铵来说,Kp为NH3气相分压与HCl气相分压的乘积),指出NH3和HCl对空冷系统的腐蚀程度可以通过计算Kp的大小进行估计,并提出限定Kp小于0.5,流速控制为4.6~6.1 ms,强调注水的重要性以及保证至少25%的注水未汽化等腐蚀防控手段。在我国,中国石油、中国石化也针对加氢装置空冷系统的腐蚀失效情况开展了专项调研,尽管许多装置严格按照上述参数进行了设计和运行,但目前仍然存在普遍性的铵盐腐蚀失效。例如:某炼油厂自掺炼大庆和冀东油田原油以来,催化重整装置预加氢单元原料中的氯离子质量分数一度达到 40 μgg(设计值为不大于3 μgg),导致预加氢原料产物换热器于2004年3月和5月连续两次发生腐蚀泄漏;受胜利油田高氯原油影响,2013年6月多达十余家企业的空冷器及换热器管束先后出现堵塞变形、腐蚀泄漏事故;又如某厂加氢装置反应流出物系统在原设计工况下正常运行7年后,连续发生空冷器入口管束腐蚀失效等故障[1-8]。

可以预知,随着原油劣质化,加氢原料中的Cl,N,S等腐蚀性元素含量逐步增加,由铵盐腐蚀导致的空冷器失效案例也将越来越多,但是目前尚缺乏必要的基础研究为铵盐腐蚀预测、防控优化提供依据。某煤柴油加氢装置的原料油掺炼比例于2018年底发生改变,系统中Cl,N,S含量有所提高,预计铵盐腐蚀情况将进一步加重。为给装置提供有效的铵盐腐蚀防护手段,必须确定系统铵盐结晶温度的变化情况。本课题利用Aspen plus软件建立反应流出物系统的工艺仿真模型,建立铵盐结晶温度的计算方法,通过设计正交试验,考察各主要因素对结晶温度的影响,并最终确定NH4Cl结晶温度的变化规律。

1 装置简介及腐蚀机理分析

1.1 装置简介

某煤柴油加氢装置于2008年9月中交,设计加工量为3.6 Mta,氢气来自催化重整装置,设计原料为直馏煤油、直镏柴油和催化裂化柴油按一定比例混合而成的混合原料油,混合原料油的杂质限制指标为氯质量分数不大于1 μgg、氮质量分数不大于350 μgg、硫质量分数不大于0.2%。

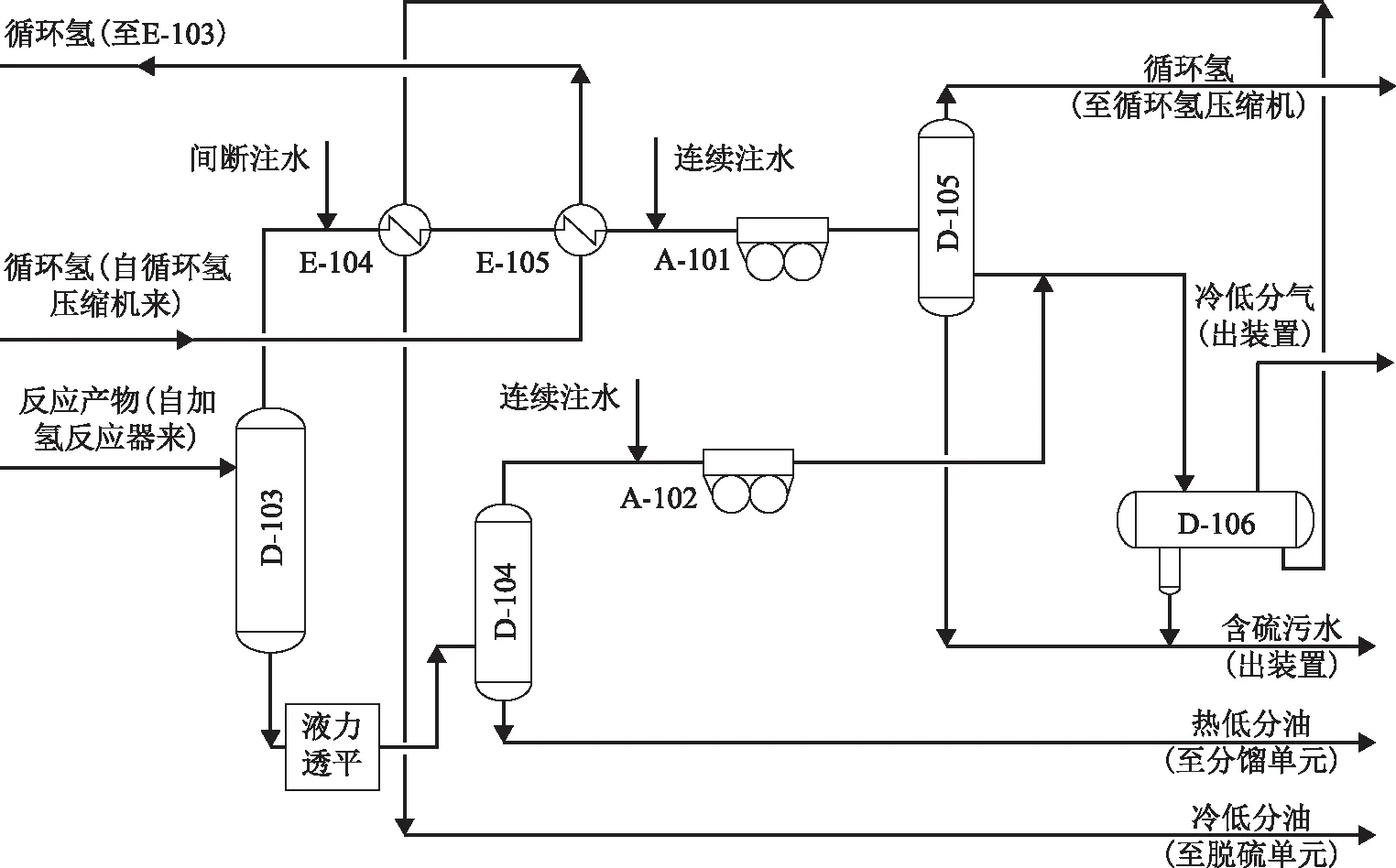

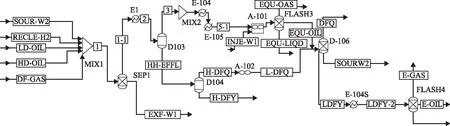

装置加氢反应流出物系统的工艺流程示意见图1。反应产物经初步换热冷却至234 ℃后进入到热高压分离器(D-103)内被分离成气液两相。其中较重的液态烃类经液力透平送至热低压分离器(D-104),进行进一步的气液两相分离,液相(热低分油)最终送至分馏单元,从D-104顶部出来的气相经空冷器(A-102)冷却后与从冷高压分离器(D-105)出来的油一起进入冷低压分离器(D-106)中。D-103顶部气相先后经热高压分离气(热高分气)冷低压分离油(冷低分油)换热器(E-104)管程、热高分气混和氢换热器(E-105)管程和空冷器(A101)冷却至50 ℃左右后进入D-105。在D-105内,水、油、气三相分离后,含硫污水送至D-106,进一步进行油、水两相分离。D-106内含硫污水与装置含硫污水一起送至含硫污水汽提装置处理。

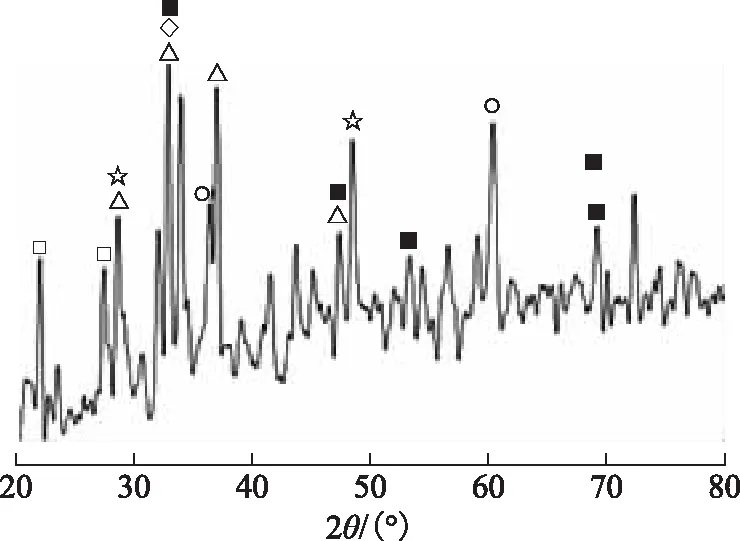

E-104和E-105的工况条件见表1。

图1 反应流出物系统工艺流程示意

表1 高压换热器E-104和E-105的工况条件

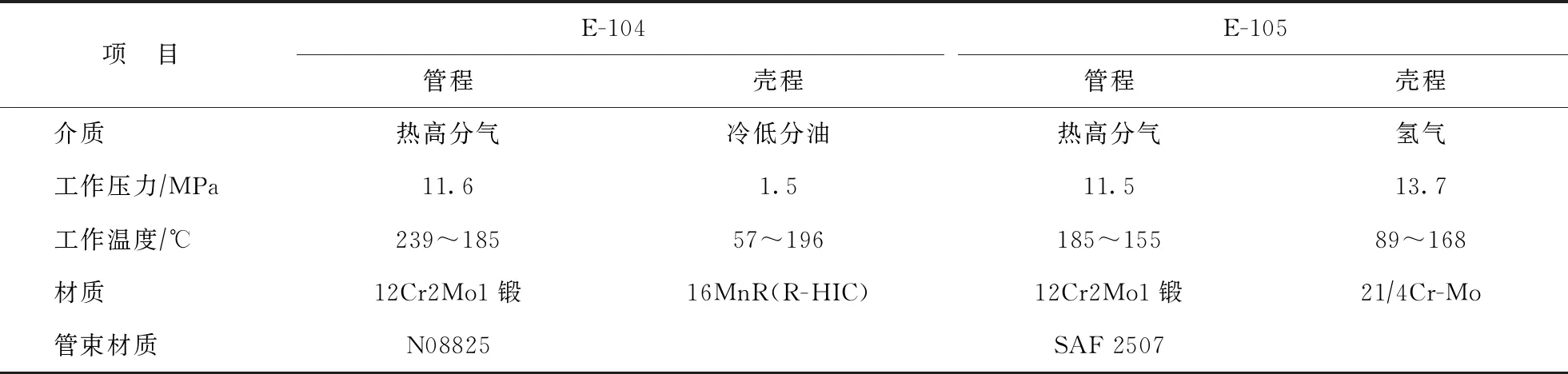

2017年2月该装置的A-101、E-104接连发生泄漏事件,其中E-104管束的泄漏点位置及形貌如图2所示。由图2可知,该典型穿孔部位位于U型管束的距出口端3.94 m折流挡板旁正对管板方向观察7点钟方向,穿孔长度约16 mm,泄漏孔形貌外大里小,边缘处有白绿色晶体。经流体计算,此处管束内侧温度约185 ℃。

图2 E-104管束泄漏点位置及形貌

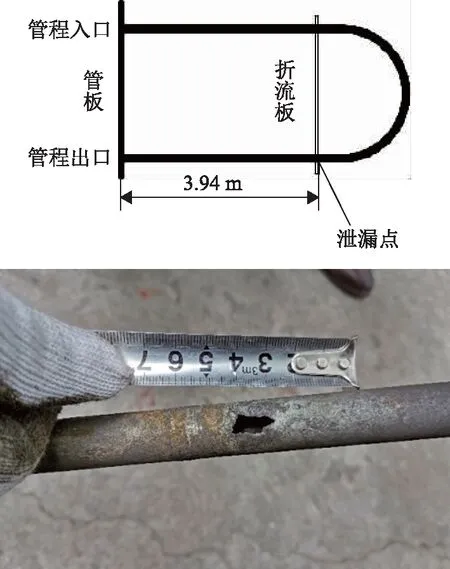

泄漏点的内窥镜检查情况如图3所示。取白绿色晶体进行X射线衍射(XRD)分析,结果见图4。由图4可以确定腐蚀产物的主要成分为NH4Cl,Fe2O3,FeS2,FeO(OH)。

图3 E104管束内窥镜检查情况

图4 腐蚀产物的XRD图谱□—S; △—FeS2; ○—Fe(OH)3; ☆—FeO(OH); ◇—Fe2O3; ■—NH4Cl

1.2 主要腐蚀机理分析

(1)高温硫腐蚀与温度有关,200 ℃以上硫腐蚀速率增加,250 ℃开始加快,350~460 ℃时达到最快,硫化物受热后会分解出活性更强的活性硫,与碳钢或其他合金反应生成硫化亚铁及铁的其他硫化物,高温硫腐蚀多为均匀腐蚀,且与流速有关,在涡流高的地方保护性硫化膜易被冲刷,导致腐蚀加剧。

(1)

腐蚀产物将附着于金属表面并具有一定的保护作用,但是在富氢环境中,原子氢会不断侵入硫化物垢层中,造成垢层疏松多孔,使金属原子和H2S介质互相扩散渗透,进而加速H2S对钢材的腐蚀。高温硫化氢氢腐蚀通常表现为均匀腐蚀形式,该装置中涉及的设备主要为加氢反应器、反应产物换热器及相应管线。

(3)氯化物应力腐蚀开裂是处于氯化物水溶液坏境中的300系列不锈钢或部分镍合金在拉应力、温度和氯化物水溶液的共同作用下产生起源于表面的开裂。

(4)铵盐垢下腐蚀是指在加氢反应原料中的Cl,N,S等腐蚀性元素与H2反应生成HCl,NH3,H2S,随着反应流出物系统的逐步冷却,气相中的NH3会与HCl、H2S发生可逆反应,生成NH4Cl(s)和NH4HS(s),反应方程式如下:

(2)

(3)

这些铵盐颗粒会在换热设备中沉积,甚至将换热管束完全堵塞,降低换热器的换热效果,进而导致铵盐的进一步沉积。虽然干燥铵盐不具备腐蚀性,但是其具有吸潮性,当固态铵盐形成后将吸收环境中的游离水,形成高浓度的铵盐溶液,造成严重的垢下腐蚀[9-11]。

缝隙内可能发生的腐蚀机理可用闭塞电池自催化理论解释:当反应流出物进入铵盐覆盖物缝隙中时,电化学阳极、阴极发生以下反应:

(4)

(5)

当缝隙内的氧消耗殆尽时,阴极反应停止,日益积累的阳离子Fe2+会吸引Cl-以保持电中性,这样缝隙内环境逐步酸化,氯离子不断浓缩,使腐蚀加速。

(6)

综上所述:E-104管束局部穿孔可能是由铵盐垢下腐蚀导致的,而Fe2O3及FeO(OH)作为铁锈的主要成分,可能是垢下腐蚀产物;腐蚀产物中的FeS及铁的其他硫化物可能是由高温硫腐蚀或高温硫化氢氢腐蚀产生的。考虑到泄露孔外大里小的形貌特征,初步推测E-104壳程冷低分油侧发生了铵盐垢下腐蚀。从理论上确认E-104存在铵盐垢下腐蚀的可能性,分别计算管束内外铵盐结晶温度。

2 铵盐结晶预测模型

2.1 仿真模型的建立

考虑到热高分气压力高、含一定量的H2S,一般无法直接取样分析,而分离后的各物流,如循环氢气、低压分离气(低分气)、含硫污水、热低分油、冷低分油等的组成及工况容易获得,且热高分气自热高压分离器顶部出来后,在冷却、气液相分离的过程中,只发生温度和相态的变化,未涉及化学组分的变化,因此根据物料守恒原理,采用倒推法[12-15]对加氢反应流出物系统进行建模,即将加氢反应流出物系统的各物流利用Aspen plus软件中的混合模型、换热器模型及闪蒸模型等得到热高分器出口气体的物性参数,并利用软件中的灵敏度分析板块,通过设定温度自变量,获得热高压分离器(热高分)顶部及冷低分油物流中的油-气-水三相的平衡分布规律。仿真模型如图5所示。图中,SOUR-W2为排出装置的含硫污水;RECLE-H2为D-105顶部循环氢;LD-OIL为冷低分油;HD-OIL为D-106至E-104的热低分油;DF-GAS为D106顶部出装置低分气;INJE-W1为空冷前注水;INJE-W2为E104前注水;EXP-W1为分离注入水量;HH-EFFL为热高压分离器底部液相;MIX1、MIX2为混合器,E1,E-104,E-105,A-101分别为相应的工艺流程中的换热和空冷设备,其中E-104S为E-104壳程;FlASH3为D-105三相分离器;FLASH4为冷低分油的三相分离器。采用Peng-Robinson状态方程进行计算。

图5 软件仿真模拟流程示意

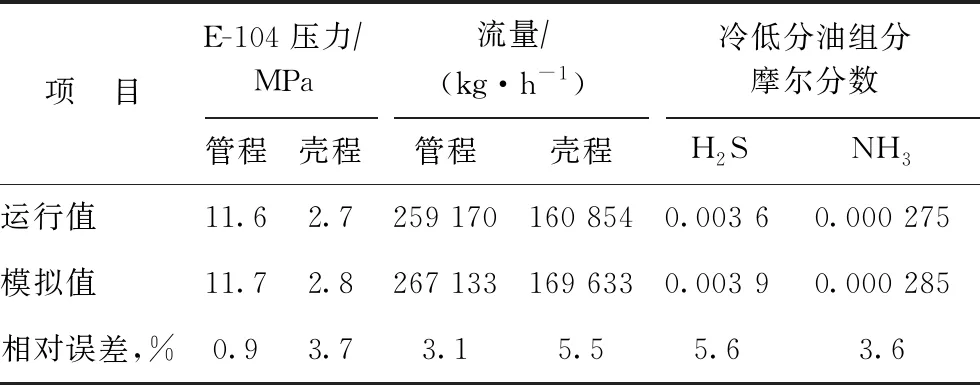

装置原工况下的模拟结果如表2所示。由表2可知,E-104壳程模拟压力为2.8 MPa,流量为171 633 kgh,H2S、NH3的摩尔分数分别为0.003 9、0.000 285,与实际运行数据及采样数据的相对误差均为5%左右,表明所建立的仿真模型较为准确。

表2 装置原工况下的模拟结果

2.2 铵盐结晶温度的计算

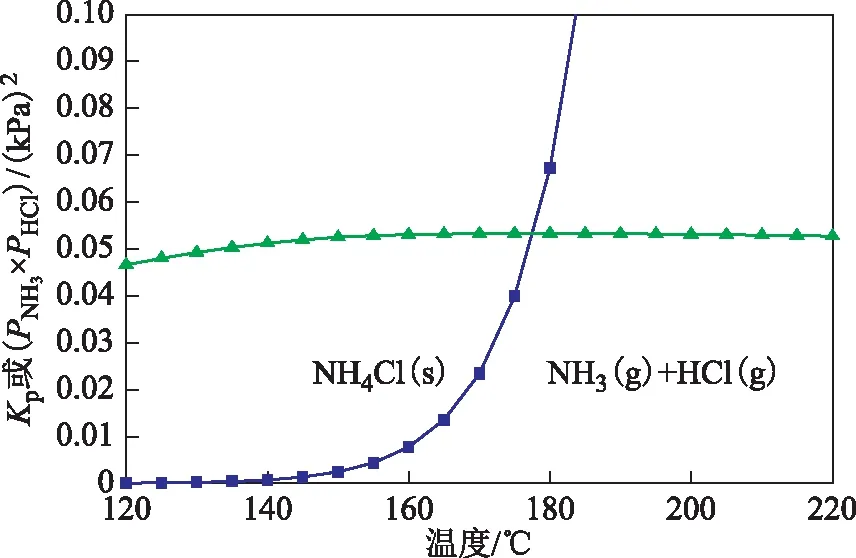

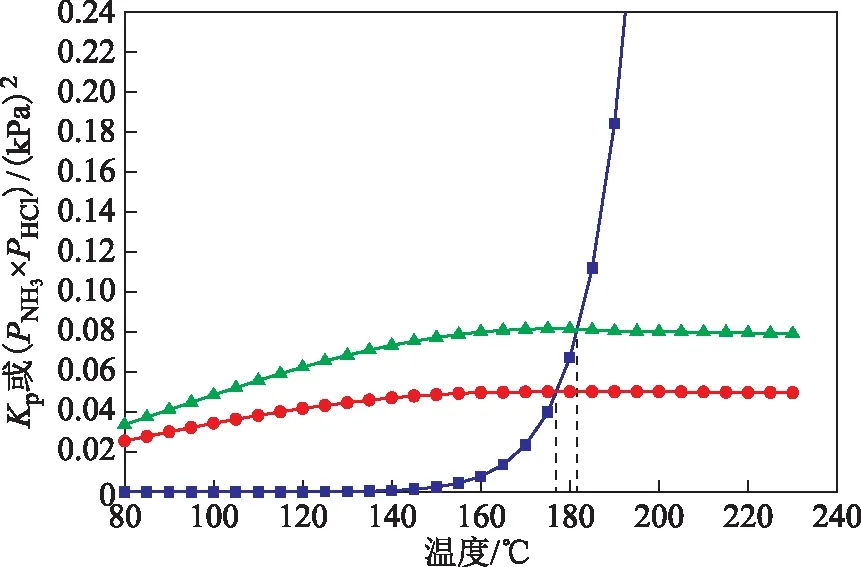

以NH4Cl为例,根据发生化学反应的吉布斯函数判据可知,当系统NH3、HCl分压的乘积(PNH3×PHCl)大于同温度下的Kp时,可判定气相中NH3与HCl发生化学反应生成了固态NH4Cl盐。其中Kp仅是温度的函数,可通过化学反应中各物质的热力学数据计算得到[16-17];不同温度下的NH3、HCl气相分压可通过Aspen plus工艺模拟得到,两曲线的交点即为系统中NH4Cl的结晶温度,如图6所示。NH4HS的结晶温度确定方法同理。

图6 NH3、HCl分压乘积与Kp随温度的变化曲线▲—模拟计算PNH3×PHC1; ■—理论平衡常数Kp

2.3 两种工况下铵盐结晶温度的计算

2018年底该煤柴油加氢装置的原料油掺炼方式发生改变,同时氯平均质量分数由0.5 μgg增大为0.6 μgg,氮平均质量分数由180 μgg增大为220 μgg,硫平均质量分数由0.10%增大为0.19%,选取装置采样分析系统中的典型数据对工况改变前后的铵盐结晶温度进行计算。其中,原料油掺炼方式改变前称为原工况,原料油掺炼方式改变后称为新工况。

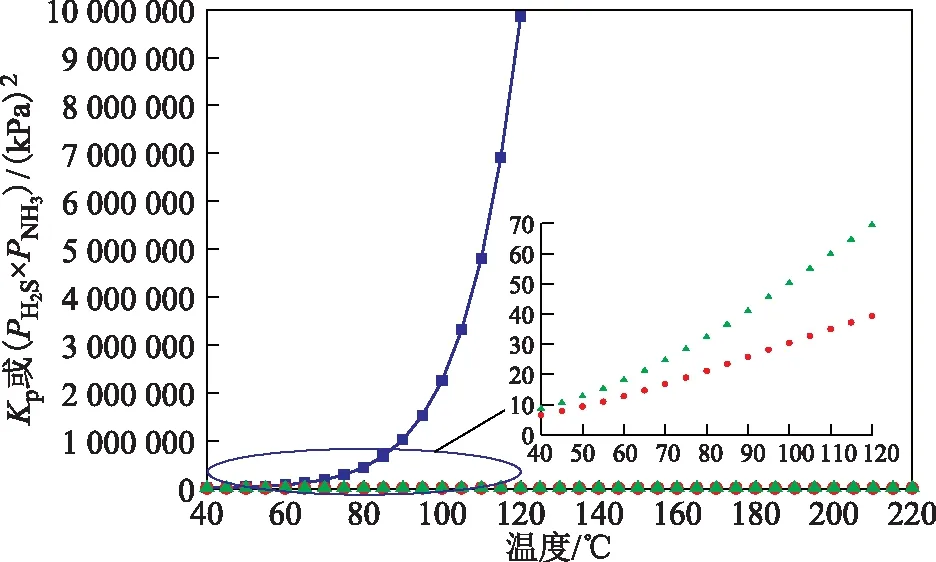

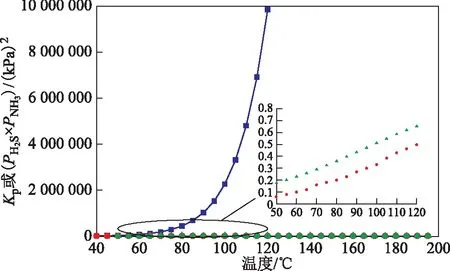

2.3.1 E-104管程结晶温度的预测采用以上构建的铵盐结晶温度计算方法,计算装置原工况、新工况两种工况下的E-104管程内NH4HS的结晶条件,结果如图7所示。由图7可知,系统NH3、H2S分压乘积随着温度的升高而升高,但是远小于对应温度下NH4HS的理论Kp,因此热高分系统中不存在NH4HS结晶风险。根据模拟计算得到的热高分气中的NH3、HCl分压值,计算两种工况下NH4Cl的结晶温度,结果如图8所示。由图8可知,原工况下NH4Cl的结晶温度为177 ℃,新工况下NH4Cl的结晶温度为181 ℃。

图7 两种工况下E-104管程热高分气系统NH4HS结晶温度的确定■—理论结晶Kp; PH2S×PNH3:●—原工况; ▲—新工况

图8 两种工况下E-104管程热高分气系统NH4Cl结晶温度的确定■—理论结晶Kp曲线; PNH3×PHCl:●—原工况; ▲—新工况

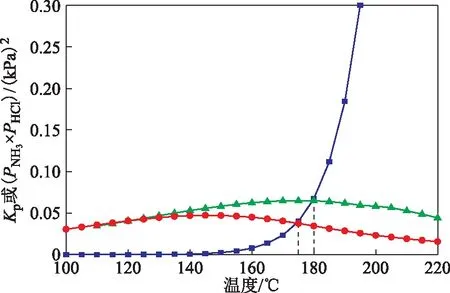

2.3.2 E-104壳程结晶温度的预测分别计算E-104壳程冷低分油系统中NH3、H2S分压乘积和NH3、HCl分压乘积值,结果如图9和图10所示。由图9和图10可知:NH3、H2S分压乘积同样远小于对应温度下的NH4HS理论Kp,因此E-104壳程不存在NH4HS结晶风险;原工况下E-104壳程中NH4Cl的结晶温度的178 ℃,新工况下结晶温度提升至182 ℃。

图9 两种工况下E104壳程冷低分油系统NH4HS结晶温度的确定■—理论结晶Kp; PH2S×PNH3:●—原工况; ▲—新工况

图10 两种工况下E-104壳程热高分气系统NH4Cl结晶温度的确定■—晶结理论Kp; PNH3×PHCl:●—原工况; ▲—新工况

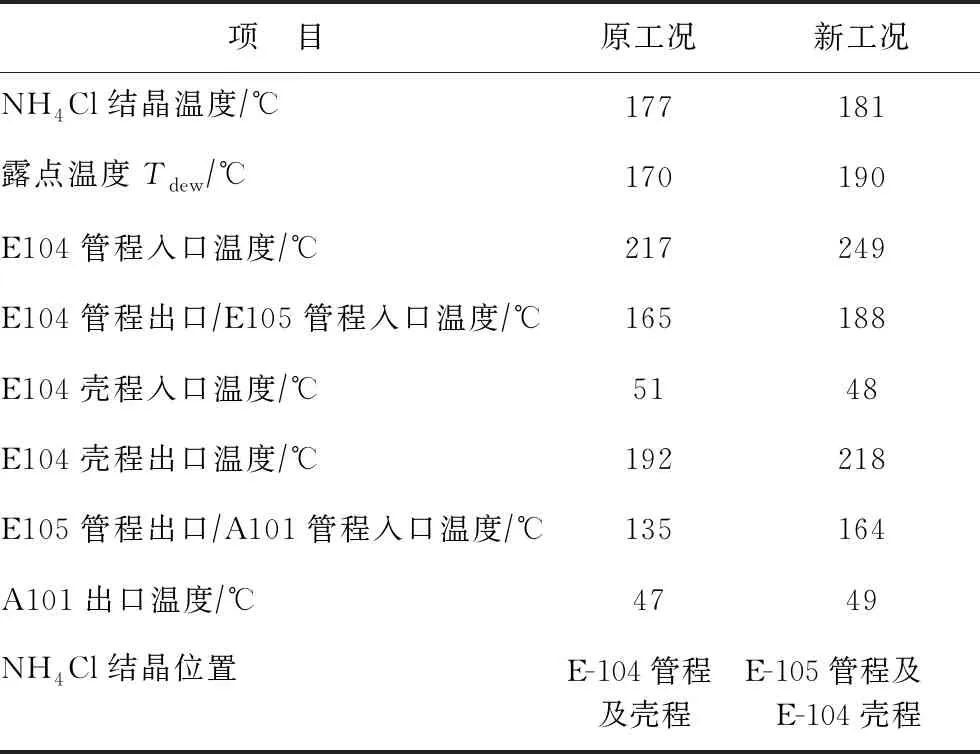

2.3.3 E-104管、壳程发生铵盐结晶的风险随着系统中腐蚀性元素含量的提高,NH4Cl结晶温度有所提高,系统中的结晶位置也将靠前,所研究系统中不存在NH4HS结晶风险。两种工况下,NH4Cl结晶温度对应的换热器和空冷前的进出口温度如表3所示。由表3可知:对照两种工况下E-104,E-105,A-101的实际操作温度,对于热高分气系统(E-104管程介质),原工况下NH4Cl的结晶风险单元为换热器E-104中177 ℃以后管束段,新工况下NH4Cl的结晶风险单元为换热器E-105中181 ℃以后管束段;对于冷低分油系统(E-104壳程介质),原工况下NH4Cl的结晶风险单元为换热器E-104中178 ℃以后管束段,新工况下NH4Cl的结晶风险单元为换热器E-104中182 ℃以后管束段。可见原工况下,E-104管束内外侧同时存在NH4Cl 结晶风险,该温度也与之前失效案例中的管束穿孔位置相接近。

表3 NH4Cl结晶温度对应的换热器和空冷前的进出口温度

3 关键因素对结晶温度的影响

由加氢混合原料油中各油品的采样分析数据可知,混合原料油的Cl质量分数一般为0.5~5 μgg、N质量分数一般为200~800 μgg,为进一步考察各因素(Cl含量、N含量、系统压力、实际系统中的气相流量)对系统氯化铵盐结晶温度的影响,设计正交试验进行分析。

3.1 正交试验的设计

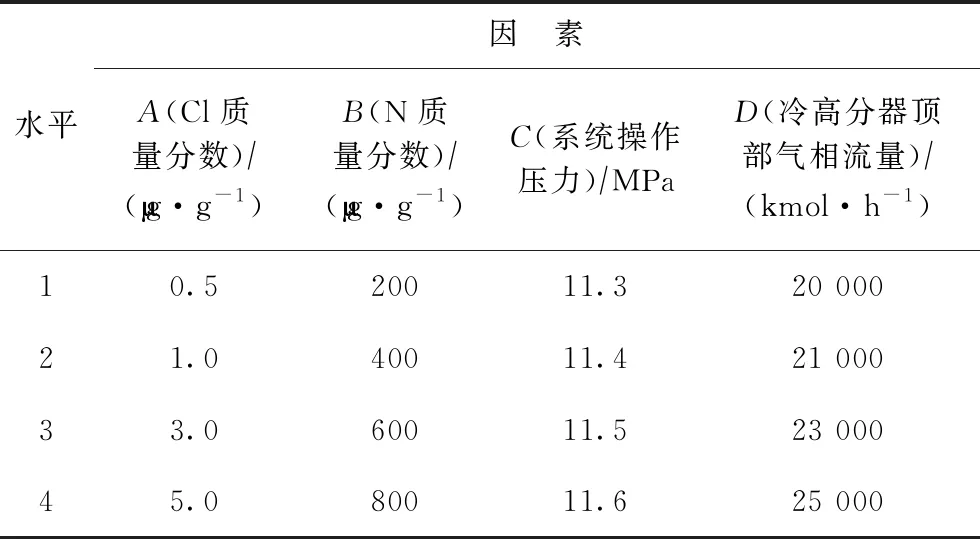

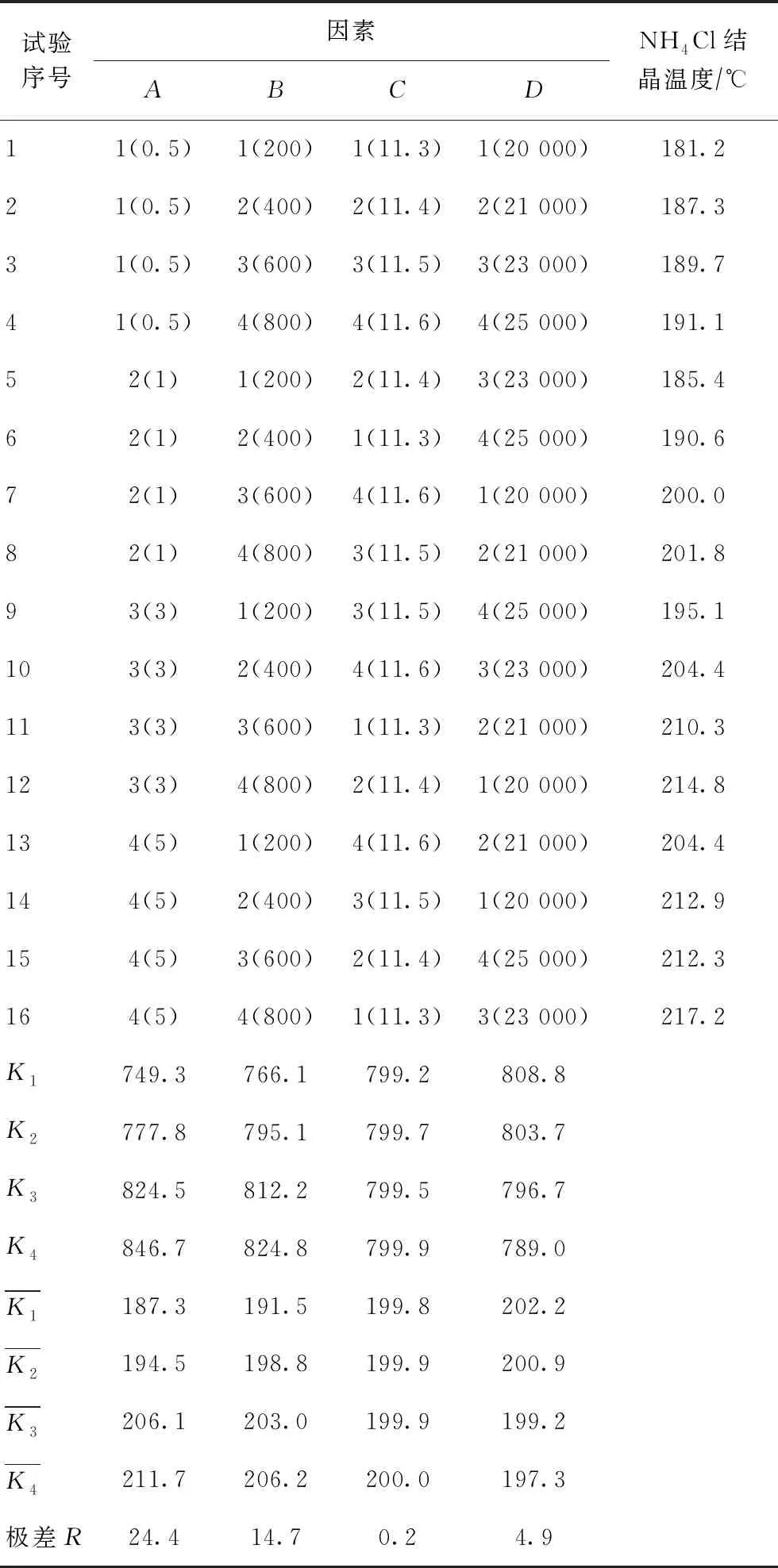

正交试验设计如下,所考察的因素及水平如表4所示,假定各因素间无交互作用。其中,加氢反应中的Cl和N的转化率由催化剂特性决定,本课题中未细究。

表4 正交试验因素及水平表

试验考核指标为NH4Cl的结晶温度,计算方法采用上节建立的结晶温度计算方法,设计方案为L16(4)5,并计算各因素平均试验指标及极差,结果见表5。

表5 正交表L16(4)5

3.2 正交试验结果分析

极差R的大小反映了试验中的相应因素对指标作用的显著性,极差大说明该因素对试验的结果造成的影响越大。可见各因素对NH4Cl结晶温度影响程度由高到低的顺序为:Cl含量>N含量>系统中气相流量>系统操作压力,且Cl含量的影响远远大于N含量,这是因为在式(2)中N和Cl是按1∶1的摩尔比进行化学反应的,而系统中Cl含量相对于N含量是很低的,当Cl含量轻微增加时,NH4Cl的结晶温度将发生很大变化,因此在控制加氢原料各项指标时,应对原料油及原料氢中的Cl元素进行更为严格的控制。

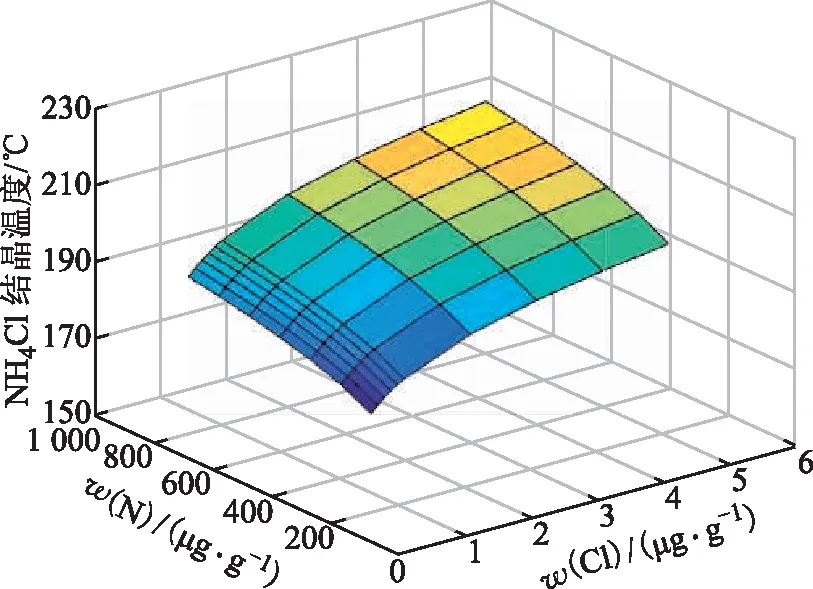

另外,为更加直观展示原料油中Cl、N含量对NH4Cl结晶温度的影响,绘制如图11所示的三维图。由图11可以发现:NH4Cl结晶温度随着原料油中Cl、N含量的增加而增加,且增加趋势逐渐变缓;在所研究的Cl、N含量范围内,NH4Cl的结晶温度在177~215 ℃范围内,与API932A所给出的NH4Cl结晶温度(177~205 ℃)相接近。

图11 NH4Cl结晶温度随原料油中Cl、N含量的变化规律

4 结 论

(1)E-104管束失效由铵盐垢下腐蚀造成。建立的反应流出物系统仿真模型确定了铵盐结晶温度的计算方法,分别计算热高分气系统(E-104管程介质)和冷低分油系统(E-104壳程介质)的铵盐结晶风险,得到所研究系统中不存在NH4HS结晶风险,而NH4Cl盐结晶温度随腐蚀性元素含量的提高稍有提高,E-104的管壳程介质系统在升降温的过程中,均存在发生NH4Cl结晶的风险。

(2)装置原工况、新工况下热高分气系统的NH4Cl的结晶温度分别为177 ℃和181 ℃,冷低分油系统的NH4Cl结晶温度分别为178 ℃和182 ℃,原E-104管束失效是由管束同时存在NH4Cl盐结晶导致的。

(3)通过正交试验确定各因素对NH4Cl结晶温度影响程度由高到低的顺序为:Cl含量>N含量>系统气相流量>系统操作压力。利用上述NH4Cl结晶温度随Cl、N含量的变化规律三维图进行预测将大大提高NH4Cl结晶温度的预测效率,进而为NH4Cl结晶位置及注水位置的确定提供有效指导,这对加氢原料日益劣质的背景下的铵盐腐蚀与防护具有重要意义。