乙烯焦油对延迟焦化原料胶体稳定性及热解历程的影响研究

2020-07-08陈文艺王吉林

陈文艺,王吉林

(辽宁石油化工大学化学化工与环境学部,辽宁 抚顺 113001)

乙烯焦油是蒸汽裂解制乙烯过程中的一种副产品,主要成分为芳烃化合物,其产量约为乙烯产量的15%~20%[1],主要用作锅炉或者窑炉的燃料,也可用于提取或制取萘、甲基萘、沥青、针状焦、炭黑等的原料,但由于乙烯焦油深加工难度较大,因而经济效益也较低[2]。延迟焦化装置可加工多种重质原料油,其对原料的适应性强,可增产优质柴油,提高柴汽比[3-4]。将乙烯焦油掺入延迟焦化原料中进行深加工,将其转化为附加值更高的汽油、柴油、蜡油和焦炭等,将增加乙烯生产企业的经济效益。但由于掺炼后的渣油体系是一个组分复杂,非常黏稠的不透明的混合体系,渣油的胶体性质对其深加工性能具有重要影响[5-6]。一般认为,焦化装置掺炼乙烯焦油可以提高石油焦的产率,但其掺入后对渣油胶体稳定性及热解历程的影响未见报道。因此,有必要对乙烯焦油掺炼后焦化原料的胶体稳定性及热解历程进行研究。

1 实 验

1.1 原 料

试验原料油采自中国石油抚顺石化分公司,分别为大蒸馏减压渣油、南蒸馏减压渣油、催化裂化油浆(催化油浆)及乙烯焦油。延迟焦化装置原料油为几种原料的混合物(大蒸馏减压渣油、南蒸馏减压渣油、催化油浆质量比为48.2∶48.2∶3.6)。表1为原料油的主要性质。

表1 原料油的主要性质

1.2 研究方法

首先用正庚烷对原料油进行稀释,然后测定其电导率,进而计算其胶体稳定性参数。再利用热失重分析仪研究乙烯焦油掺炼后焦化原料的热解历程,从理论上考察乙烯焦油作为焦化原料的科学性。

胶体稳定性参数是指待测油品的质量分数电导率达到最大值时,加入的正庚烷与待测油品质量的比值,单位为gg[6]。油品质量分数电导率Λ可以由待测样品电导率和正庚烷与待测渣油的质量比来求得,如式(1)所示。

Λ=κ(1+w1w2)

(1)

式中:κ为渣油溶液的电导率(35 ℃),Scm;w1为正庚烷的质量,g;w2为渣油的质量,g。其中,电导率的测定方法为交流四电极法。通过一对铂电极施加到原料油两端的交流电压的频率为2 kHz,测定装置原料油的电阻值,然后利用电导池常数将最终结果换算为电导率。试验过程需保持测定温度恒定,烘箱的温度控制精度为±1 ℃。

1.3 热解历程考察

TG分析采用热失重天平(北京恒久仪器有限公司,型号:HCT-1)进行。升温至200 ℃,恒温10 min后,以速率为50 ℃min升温至500 ℃,恒温20 min,所用保护气为氮气,流量为50 mLmin。

2 结果与讨论

2.1 原料油及掺炼油的胶体稳定性参数

一般认为,原料油中饱和分含量越高,体系越不稳定,芳香分含量越高,体系越稳定,而胶质的存在则有助于沥青质的稳定,胶质的含量和性能对体系的胶体稳定性起着关键作用。通常用(胶质+芳香分)含量(饱和分+沥青质)含量比值作为渣油的胶体稳定性的表征,计算结果见表2。由表2可看出,在4种原料油中胶体稳定性参数以催化油浆为最高,乙烯焦油明显高于减压渣油,而减压渣油尤以南蒸馏减压渣油较低。这说明乙烯焦油的胶体稳定性明显高于大蒸馏减压渣油和南蒸馏减压渣油,可以预见,乙烯焦油的掺入可以提高混合原料油的胶体稳定性。实验结果也证明了这一点,即随着乙烯焦油的掺入,其胶体稳定性参数逐渐增大。

从表2还可看出:随着混合原料油中乙烯焦油掺入量增加,(胶质+芳香分)含量缓慢增加,(饱和分+沥青质)含量缓慢下降;混合原料油的胶体稳定性参数也有缓慢增加趋势。究其原因,可能是由于乙烯焦油掺入对渣油体系起了一定的作用;再有就是混合原料油的渣油体系与乙烯焦油体系的极性不同,乙烯焦油的掺入,不仅改变了渣油的胶体结构,也改变了渣油体系的极性。这表明性质不同的原料混合后,混合原料油的胶体体系受到一定影响,会随着(胶质+芳香分)含量增加,而导致混合原料油的胶体稳定性增加,反之则会导致其胶体稳定性下降,也即胶体稳定性参数下降。

表2 原料油及掺炼油胶体稳定性参数及其族组成分析结果

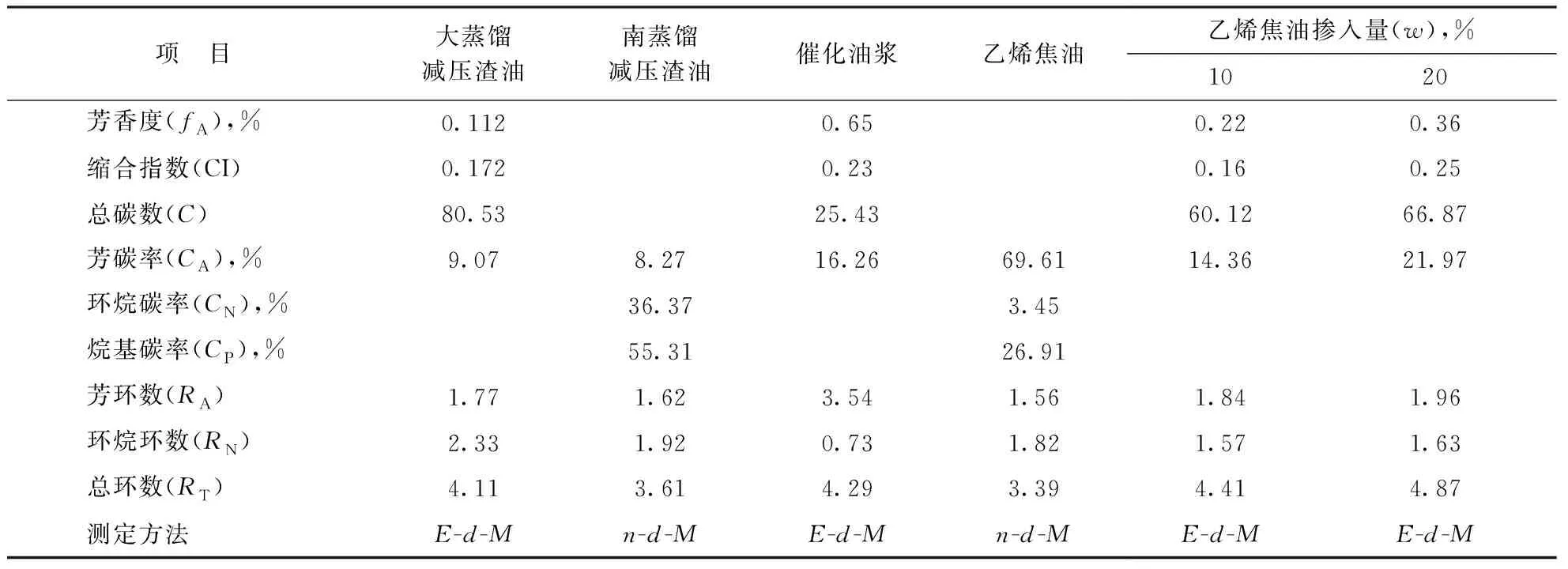

2.2 原料油平均结构参数

为了考察几种原料油平均分子结构上的差异,采用n-d-M法与E-d-M法进行分子结构参数的分析,结果见表3。

表3 原料油平均结构参数

由表3可看出,乙烯焦油与减压渣油和催化油浆结构参数存在一定差别,其结构参数具有如下特点:①乙烯焦油芳碳率CA远远高于减压渣油和催化油浆,环烷碳率CN和烷基碳率CP则远远低于其他原料油;②乙烯焦油总环数RT和芳环数RA略低于其他原料油,但差别不大。从表3还可看出,乙烯焦油的掺入,导致混合原料油的芳碳率CA明显高于减压渣油,但随着掺炼量增加逐渐上升,说明乙烯焦油的引入导致芳碳率增加,其原料油加工的稳定性有所降低。

2.3 掺炼乙烯焦油后焦化原料的热解历程考察

为了考察在延迟焦化操作条件下烃类的热裂解机理及产物分布,采用热重分析仪研究焦化原料油的热解历程。

图1是4种焦化原料油的DTA曲线。由图1可看出,4种原料油的吸热、放热峰存在明显差异,其中乙烯焦油和南蒸馏减压渣油大约在350 ℃开始发生放热反应,而大蒸馏减压渣油在温度达到500 ℃时仍有明显放热反应发生。DTA曲线中350 ℃之前出现的吸热、放热峰,可能是加热过程中脱水、脱气、蒸发、升华、分解、还原、相的转变,以及氧化、聚合、结晶和化学吸附等所导致。

图1 乙烯焦油及焦化原料N2保护下的DTA曲线 —程序升温曲线; —乙烯焦油; —大蒸馏减压渣油; —南蒸馏减压渣油; —催化油浆

图2是掺炼乙烯焦油后混合原料油的TGA曲线。由图2可看出:随着乙烯焦油掺炼比增加,产物中的汽油(初馏点~200 ℃)、柴油馏分(200~350 ℃)收率呈现逐渐下降趋势;蜡油馏分(350~500 ℃)收率则出现了在0~20%先增加,但在30%后出现下降的情况;而焦炭产率则一直呈现增加趋势。说明原料油中的饱和分、芳香分含量越高,馏出油的收率越高,而生焦的主要组分则是胶质和沥青质。

图2 掺炼乙烯焦油的混合原料油N2保护下的TGA曲线 —程序升温曲线乙烯焦油掺入量(w),%: —0; —10; —20; —30

图3是掺炼乙烯焦油的混合原料油的DTA曲线。由图3可看出,掺炼乙烯焦油后,原发生在约450 ℃的生焦反应有了提前的趋势,但乙烯焦油的掺炼比对吸热放热峰发生的位置基本没有影响,这表明乙烯焦油对于吸热放热峰的干扰较小,但馏分油收率则出现了明显变化。综合上述试验结果,可看出几种性质不同的原料油混合后,焦化过程及其产物间并不会出现单纯的可加和性,而是一个相互影响的过程。导致这样的结果,可能是因为原料性质的明显差别,当乙烯焦油掺入后会影响原有原料油体系的胶体稳定性,使得胶体分散体系各组分间的平衡被破坏。如果新增加的原料油中组分较稳定,且该组分又能较好地溶解沥青质,可能将推迟新相态的出现,亦即推迟体系的生焦。

图3 掺炼乙烯焦油的混合原料油N2保护下的DTA曲线 —程序升温曲线乙烯焦油掺入量(w),%: —0; —10; —20; —30

3 结 论

(1)采用n-d-M法、E-d-M法及四组分分析法,对现有延迟焦化原料油(南蒸馏减压渣油、大蒸馏减压渣油、催化油浆)及乙烯焦油进行了组成与性质分析。结果表明,乙烯焦油具有密度高、胶质和芳香分含量高的特点,乙烯焦油掺入现有延迟焦化原料油后,使得混合原料油中饱和分含量降低、芳香分含量增加。

(2)在35 ℃条件下,随着乙烯焦油掺入量的增加,混合原料油体系的胶体稳定性参数增大。表明乙烯焦油的掺入,使得混合原料油的流动性和胶体稳定性得到改善。

(3)通过对延迟焦化原料油TGA和DTA曲线研究,发现4种原料油单独裂解产物相差较大,乙烯焦油的掺入使得热解过程及热解产物间并不是单纯的加和,而是一个相互影响的过程,有待于深入研究。乙烯焦油的掺入会导致焦炭产率增加,同时使得生焦反应有了提前的趋势,且热解产物中各馏分油收率出现了明显变化。