RG系列保护剂在高酸环烷基蜡油加氢裂化装置中的应用

2021-01-11赵晨曦曾文钦

赵晨曦,方 友,曾文钦

(中海油惠州石化有限公司,广东 惠州 516086)

随着石油资源的日益重质化、劣质化,油品中的杂质含量和残炭不断增加,导致固定床加氢装置催化剂床层压差升高过快[1-4],不仅增加循环氢压缩机的能耗,而且增加催化剂床层和反应器内构件的压力,从而造成床层塌陷、内构件受损的严重后果,导致装置提前停工以更换顶部催化剂。因此,对于固定床加氢工艺来说,如何控制好反应器压差尤其是精制段床层的压差就显得尤为关键[5-6]。为控制反应器的压差上升,除了需限制原料中的杂质含量外,通常采用反应器上部级配装填保护剂的方法,即通过选用好的保护剂级配体系来脱除杂质、控制反应器压差,达到延长装置运转周期的目的[7]。

中海油惠州石化有限公司(简称惠州石化)一期炼油项目加工能力为12 Mta,设计加工低硫、高酸环烷基重质原油,其中4.0 Mta蜡油加氢裂化装置原设计采用国外催化剂专利商的保护催化剂(简称保护剂)、精制催化剂(简称精制剂)、裂化催化剂(简称裂化剂)3种类型催化剂构成的催化剂级配体系。为了降低成本,2019年检修后,该装置改为采用中国石化石油化工科学研究院(简称石科院)所开发的RG系列保护剂级配体系[8],并将之与进口主催化剂匹配使用。以下主要介绍RG系列保护剂级配及构建的“国产保护剂+进口主催化剂”催化剂组合体系在该装置实际生产中的应用情况。

1 装置简介

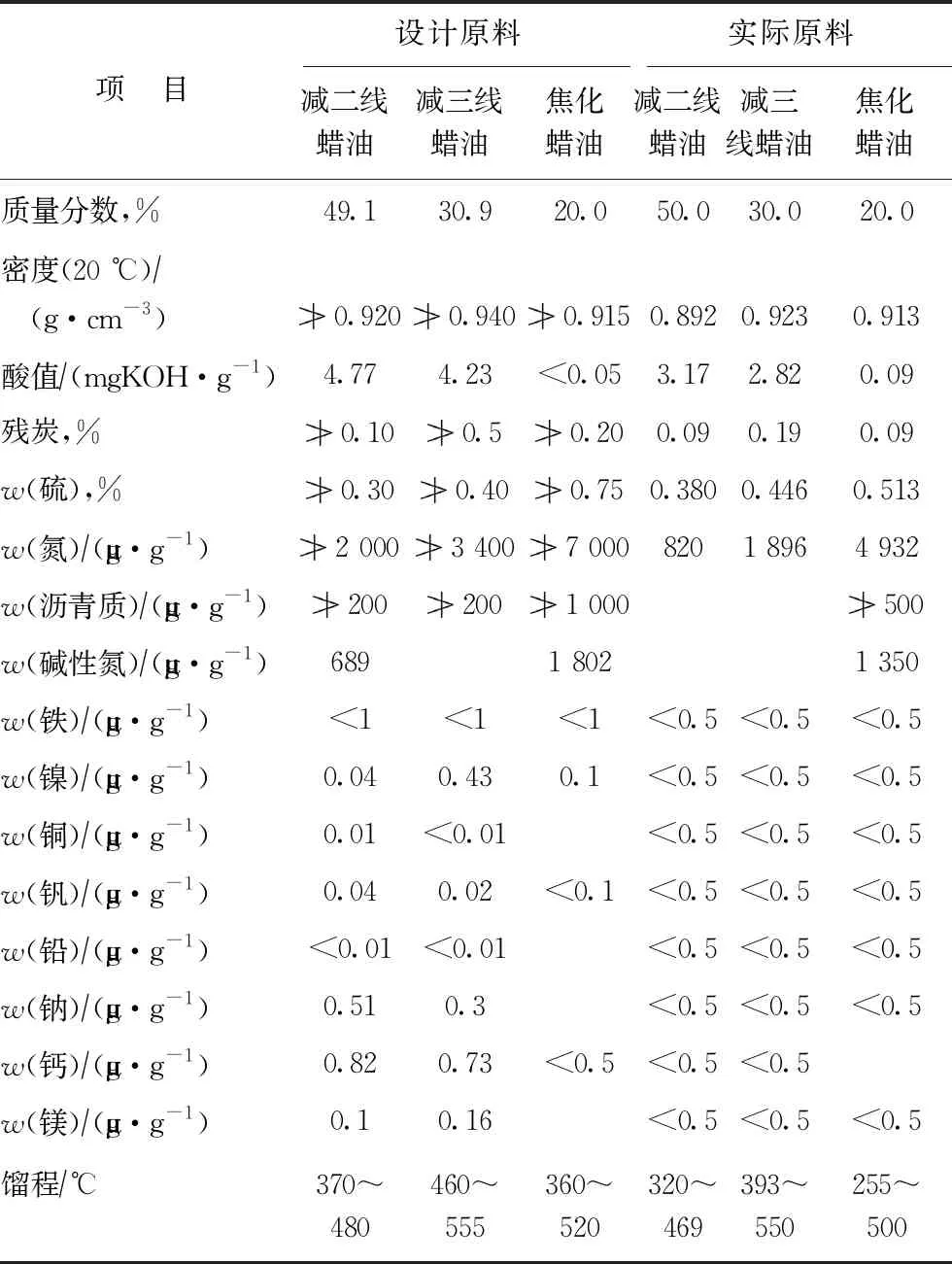

惠州石化蜡油加氢裂化装置设计加工高酸、低硫、高氮的环烷基重质原油的减压蜡油、焦化蜡油混合原料,产出轻、重石脑油,喷气燃料,柴油和尾油等产品,装置的设计原料及实际原料的性质见表1。

表1 设计原料和实际原料的性质

该装置反应部分采用两个同规格的反应器(反应器A和反应器B)并联,每个反应器均设有6个床层,自上而下的分布是:第一床层装填保护剂;第二、三床层为精制段,装填精制剂;第四、五、六床层为裂化段,装填裂化剂;第六床层底部装填后精制剂。装置前3个周期中,第一床层使用进口保护剂,不仅能有效脱除杂质、胶质、沥青质和金属等,延缓压差上升(一直将第一床层压差控制在0.1 MPa以内),而且具有较高的精制活性,分担了一部分第二床层精制剂的脱硫、脱氮作用,保证了第二床层温升不超25 ℃,降低了第二床层精制剂的失活速率,使用中的第一床层保护剂入口温度为360 ℃左右,初期温升为23 ℃左右,末期温升为16 ℃左右。

2 RG系列保护剂级配优化

保护剂的作用是将原料中的杂质“脱得出”并“容得住”,从而保护主催化剂不受有害杂质的侵蚀,延长装置运转周期。其作用方式是根据不同原料油中杂质的成分及含量,床层从上到下将保护剂按孔隙率由大到小、活性由低到高进行匹配,形成一个完整的一次性捕捉杂质的保护床层,实现整个操作周期内固体沉积物在床层内的均匀分布[9]。为此,对加氢裂化装置原料进行了深入分析,同时分析了装置前两个周期保护剂级配体系的运行情况及存在的问题,并针对原料的特性以及保护剂级配的特殊性,制定了适用于该装置的RG系列保护剂级配优化方案。

2.1 装置原料问题及前两个周期保护剂级配体系运行分析

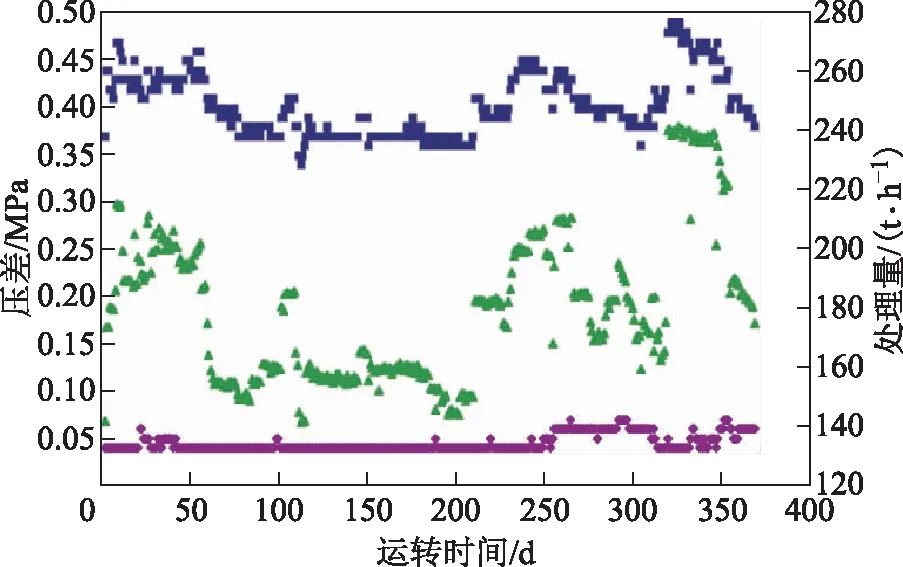

惠州石化一期原油为高酸、低硫、高氮的环烷基重质原油,其中渤海蓬莱老化原油更是具有高密度、高黏度、高胶质、高酸值、高含水量的特性。生产过程中为了将老化原油含水量(w,下同)降至5%以下而加入的含磷药剂THPS和破乳剂导致脱水后原油中含有大量的磷等杂质,给下游炼油厂加工造成严重困难。装置滤后原料油的性质如表2所示。

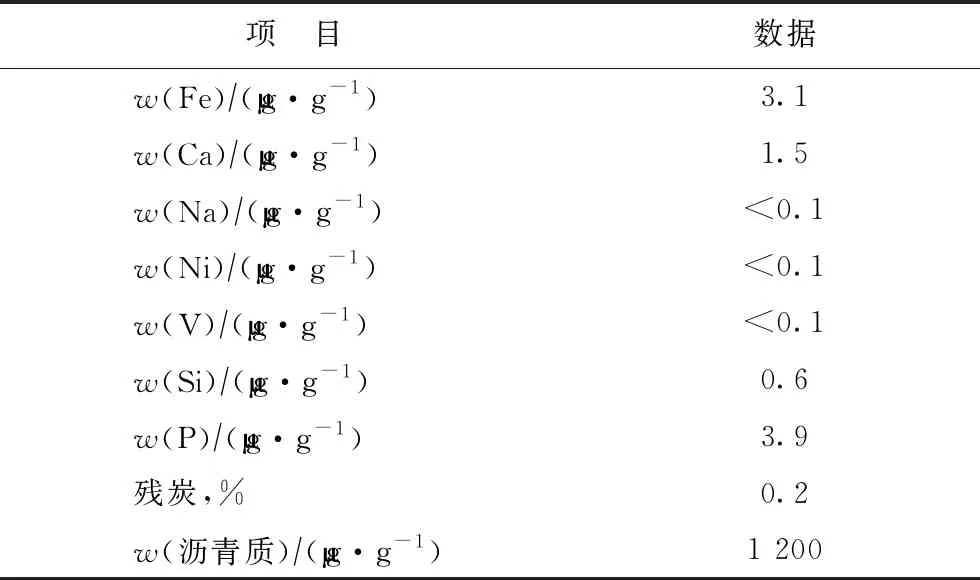

鉴于装置前两个周期保护剂卸剂时积垢篮平台上有一层厚厚的灰白色粉末,保护剂中也混有灰白色粉末(见图1),对取自积垢篮和保护剂中的粉末(简称垢样)进行了详细分析。垢样的X射线荧光光谱(XRF)分析结果见表3,X射线衍射(XRD)图谱见图2。

表2 装置滤后原料油的性质

图1 前两个周期卸剂时积垢篮和保护剂中存在的垢样

表3 垢样的元素组成(XRF方法)w,%

图2 垢样的XRD图谱 —积垢篮垢样; —保护剂中垢样

由表3可见,积垢篮和保护剂中垢样的各元素含量基本相当,说明二者同源。另外,垢样除了含有大量C元素(质量分数大于40%)外,还主要包含Fe,P,Si,Na 4种元素。其中,Fe和P元素是除C元素以外含量较大的元素,其质量分数之和达40%以上,而C,Fe,P 3种元素的总质量分数占85%以上,是粉末的主要组成元素。

综合表3和图2的结果,认为积垢篮和保护剂中的粉末主要为环四磷酸铁和一些胶质、沥青质混合物(还有少量含硅化合物,烃类以及含钠、钙的化合物)。原料油中含量较高的P元素和Fe元素、少量的胶质和沥青质以及原料具有较高的酸值,是导致在保护剂上产生大量以环四磷酸铁为主要组分的粉末的主要原因。

2.2 RG系列保护剂级配体系特点

鉴于上述原因,惠州石化加氢裂化装置的保护剂级配体系设计具有一定特殊性,需要保证装置不会因原料含有较多的P元素、Fe元素以及少量胶质、沥青质而造成保护剂床层形成大量有害粉末物质,形成较高的床层压差,快速降低保护剂活性。

针对原料油的特性以及保护剂级配的特殊性,制定了适用于该装置的RG系列保护剂级配优化方案。优化思路如下:①增大保护剂用量,降低保护剂体积空速至6.6 h-1(而通常情况下保护剂的体积空速为10~15 h-1),并且设置脱金属剂、降残炭剂[10-11];②使保护剂床层发挥一定的精制作用,以利于原料油在精制剂床层进一步加氢处理,同时兼顾精制效果和催化剂成本(2019年换剂后所用RG系列保护剂较原进口保护剂成本降低约52.7%)。RG系列保护剂的物化性质及优化级配的具体情况如表4所示。

表4 RG系列保护剂的物化性质及优化级配装填情况

3 应用效果

惠州石化蜡油加氢裂化装置在2019年2—4月进行了换剂检修,将反应器第一床层的保护剂更换为RG系列保护剂级配,而精制剂和裂化剂仍使用再生后的进口催化剂,形成国产保护剂与进口主催化剂组合应用,实现了保护剂的国产化替代。由于该装置的两个反应器系列并联运行,主要操作参数及其变化趋势基本一致,为简化起见,以下选取其中一个反应系列作为研究对象,详细分析新催化剂级配体系一年多的实际生产应用情况。

3.1 保护剂床层操作参数

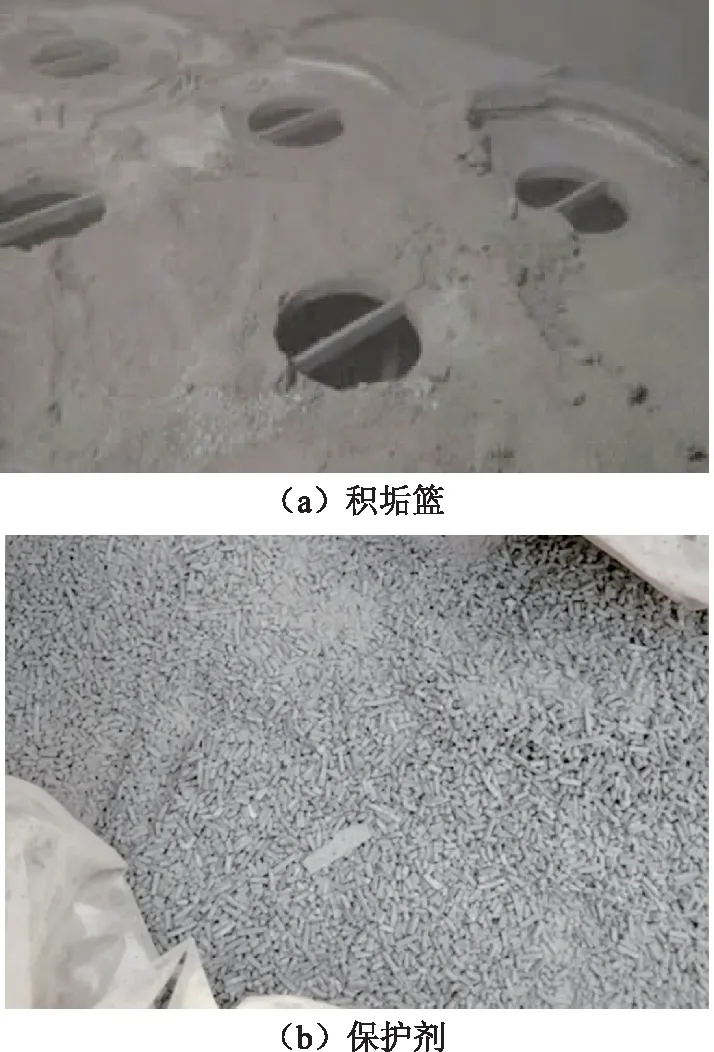

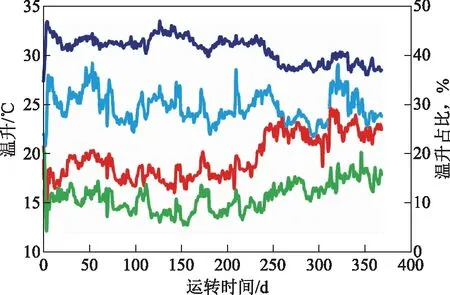

自2019年4月20日换剂开工正常,装置运用“RG系列保护剂级配+进口主催化剂”组合体系生产的一年多时间里,各产品指标均合格且与上周期基本相当,整个反应器系统运行正常、平稳,催化剂体系运行良好,达到了预期目标。其中保护剂所在的第一床层压差与反应器总压差的变化趋势如图3所示,反应器第一床层的入口温度、温升及出口最大径向温差变化趋势如图4所示,反应器精制段各床层的温升和第一床层温升所占比例的变化趋势如图5所示。

图3 第一床层压差与反应器总压差的变化趋势◆—第一床层压差; ■—反应器总压差; ▲—处理量

图4 第一床层入口温度、温升、出口最大径向温差的变化趋势 —入口温度; —温升; —最大径向温差

图5 精制段各床层的温升和第一床层温升所占比例的变化趋势 —第一床层温升; —第二床层温升; —第三床层温升; —第一床层温升占比

从图3可以看出:换剂以来第一床层压差始终维持在0.04~0.07 MPa,反应器总压差则维持在0.35~0.48 MPa(随装置处理量变化有所波动);在装置运转前250天,第一床层压差基本上保持0.04 MPa不变,总压差虽然随处理量波动,但相同处理量时总压差基本维持稳定,说明保护剂有效地脱除并容纳了杂质;装置运转250天后,第一床层压差只增加了0.01~0.03 MPa,折算成相同处理量时的总压差只增加0.01~0.03 MPa,总压差的增加基本上由保护剂床层压差的增加所引起,说明RG系列保护剂级配起到了脱除杂质、保护主催化剂的作用。

从图4和图5可以看出:在装置运转前50天内,第一床层入口温度控制较高,主要是因为刚换剂后装置仍按原进口保护剂所要求的操作温度操作所致,此后与RG系列保护剂专利商沟通后,结合该系列保护剂的特点,逐步摸索降低第一床层入口温度,之后稳定控制在350~355 ℃之间,比进口保护剂使用温度低10~15 ℃,有利于降低反应加热炉的燃料气消耗,降低装置能耗;第一床层出口最大径向温差维持在3~5 ℃之间,表明保护剂床层内反应物流分配比较均匀且保护剂级配的整体活性稳定;第一床层温升基本维持在22~27 ℃之间,与装置使用进口保护剂时的温升相当并更高,表明RG系列保护剂级配同样具有较高的精制活性,同时保护剂床层温升占精制段总温升的40%以上(只有230天之后由于掺炼催化裂化柴油导致第二、第三床层的温升明显升高后才低于40%),实现了分担一部分第二床层精制剂脱硫、脱氮作用的目的,保证第二床层温升不超25 ℃,有利于降低第二床层精制剂的失活速率。

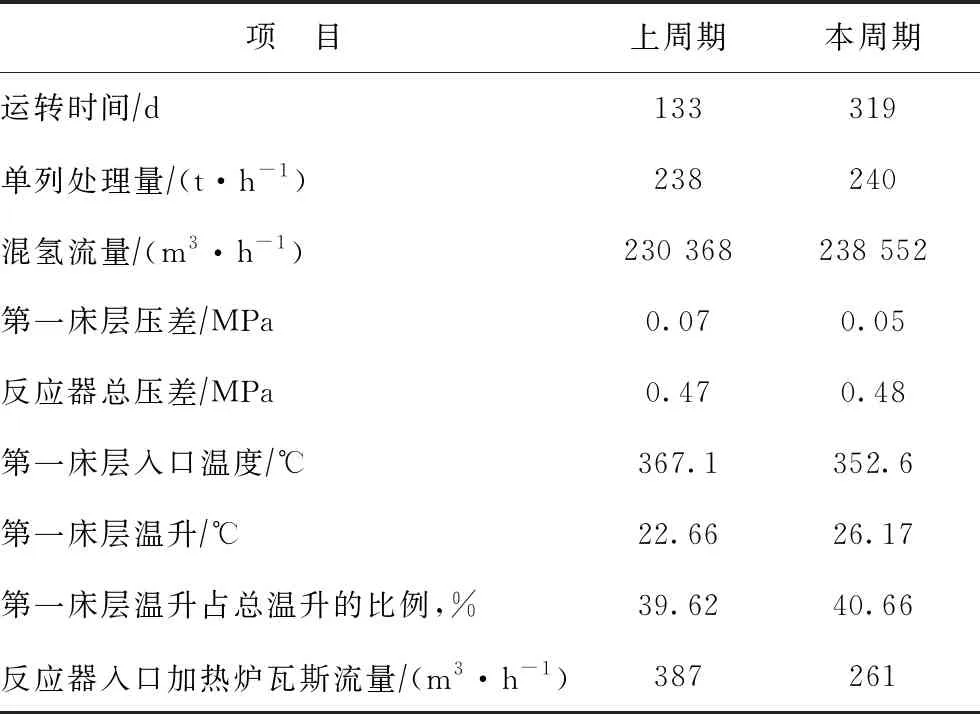

3.2 保护剂性能标定

为进一步评价RG系列保护剂级配的性能,选取装置上周期2014年12月换剂检修后使用原设计进口保护剂时在2015年4月的标定结果,与本周期2019年4月换剂检修后使用RG系列保护剂级配时在2020年3月满负荷生产期间的运行结果进行对比。两个生产周期所加工原料油的性质对比见表5,加工结果对比见表6。

表5 两个生产周期所加工原料油的性质对比

表6 两个生产周期的加工结果对比

从表5和表6可以看出:在原料油性质方面,两个生产周期原料油的硫含量、氮含量、酸值、沥青质含量、机械杂质含量和各金属含量等性质基本一样,虽然本周期原料油的残炭较低,但其馏程更重,密度更大;在运行参数方面,虽然本周期数据对应的装置运行时间更长,但其反应器总压差只比上周期时高0.01 MPa,保护剂所在的第一床层压差却比上周期时低0.02 MPa,表明RG系列保护剂能够很好地发挥脱杂质、容杂质、控制反应器压降的作用,且性能不低于原进口保护剂体系;本周期中,第一床层入口温度比上周期低14.5 ℃,温升却比上周期高3.51 ℃,表明RG系列保护剂比原进口保护剂具有较高的精制活性,分担了部分第二床层精制剂的脱硫、脱氮作用,完全可以替代原进口保护剂体系;本周期中反应器入口加热炉瓦斯流量比上周期低126 m3h。

4 结 论

(1)“RG系列保护剂级配+进口主催化剂”的组合催化剂体系在惠州石化高酸、环烷基蜡油加氢裂化装置生产运行的一年多时间里,各产品指标均合格且与上周期基本相当,整个反应器系统运行正常平稳,整个催化剂体系运行良好,达到了预期目标。

(2)RG系列保护剂级配能够在高酸环烷基蜡油加氢裂化装置中很好地起到脱除杂质并容纳杂质、保护主催化剂的作用,将保护剂床层压差、反应器总压差控制在较低值,且性能不低于原进口保护剂体系;RG系列保护剂级配同样具有较高的精制活性,分担了部分第二床层精制剂的脱硫、脱氮作用,很好地替代了原进口保护剂体系,且前期活性更高,入口温度降低10~15 ℃左右,从而降低了反应器入口加热炉的燃料气消耗量。