EVA/PF/MFAPP/MH复合材料的制备及性能

2021-01-11陈胜胜唐龙祥

邵 如,陈胜胜,唐龙祥

(合肥工业大学 化学与化工学院,安徽 合肥 230009)

乙烯-醋酸乙烯酯共聚物(EVA)作为一种常见高分子共聚物,根据醋酸乙烯酯(VAc)含量的不同,可以用作弹性体或热塑性塑料,广泛用于涂料,电缆电线,建材等领域[1-3]。由于EVA是极易燃的材料,且燃烧时滴落情况严重,因此应用受到限制[4]。将阻燃剂与EVA共混能有效解决该问题,含卤素的高效阻燃剂燃烧时会产生有毒气体;而无卤阻燃剂氢氧化镁(MH)或水滑石(LDHs)需要大量添加,与基材的相容性也较差,导致复合材料的力学性能及加工性能恶化。Camino开创了膨胀型阻燃体系(IFR)的研究[5],一般由酸源、气源和碳源组成。传统的IFR由聚磷酸铵(APP)、季戊四醇(PER)和三聚氰胺(MEL)三部分构成[6-7],国内外研究者对膨胀型阻燃体系进行了深入研究[8-10],但是该体系在耐热性、湿稳定性等方面存在不足。

双酚A-双(二苯基磷酸酯)(BDP)是热稳定性良好的芳基磷酸酯,具有耐水分解性好与含磷量高等优点[11]。季戊四醇(PER)作为传统的成炭剂,有着极高的含碳量。钙铝水滑石(CaAl-LDHs)是一类具有层状结构的新型无机填料,高温热分解时能产生大量H2O和CO2气体,同时吸收大量的热,降低燃烧时产生的温度; 另外,热分解过程中产生的双金属氧化物有利于炭层的固定,增加残炭量[12-13]。

本文将BDP/PER/CaAl-LDHs复配,构建新型膨胀型阻燃剂体系用于EVA的阻燃,对该复合材料的阻燃性能、力学性能、热分解性能等进行了研究,并探究其协效阻燃机理,目前未见类似文献报道。

1 实验部分

1.1 原料

EVA:7350M(VA质量分数为18%),东莞市东丽塑胶原料有限公司;PER、CaAl-LDHs:国药集团化学试剂;BDP:质量分数为98%,浙江万盛股份有限公司。

1.2 仪器及设备

转矩流变仪:XSS-300型,上海科创橡胶设备公司;平板硫化机:XLB-D型,上海轻工机械股份有限公司;万能裁样机:ZHY-25型,河北省承德试验机厂;垂直燃烧测定仪:CZF-3型,南京江宁分析仪器有限公司;氧指数测试仪:HC-2型,南京江宁分析仪器有限公司;电子万能试验机:CMT-4000型,深圳新三思材料检测公司;热重分析仪:TG-STA449F3型,德国耐驰公司;肖特基场发射扫描电子显微镜:ZEISS Gemini SEM 500型,日本日立有限公司。

1.3 样品制备

原料EVA使用前在45 ℃电热恒温鼓风干燥箱中干燥2 h备用,加EVA到转矩流变仪上密炼2 min,温度设定为150 ℃,转速为60 r/min,然后加入不同比例的BDP/CaAl-LDHs/PER阻燃剂体系共混8 min。密炼所得的混合物在平板硫化机上热压成板材(10 MPa,150 ℃),再用万能裁样机将热压成型的板材切割成适当尺寸的样条,供样品分析及性能测试使用。

1.4 测试与表征

极限氧指数(LOI)测试:按照ASTM D2863—77在氧指数测定仪上实验,试样的尺寸为100.0 mm×6.5 mm×3.0 mm。

垂直燃烧(UL-94)测试:按照GB/T 2048—1996在水平垂直燃烧仪上实验,试样的尺寸为100.0 mm×13.0 mm×3.0 mm。

力学性能测试:拉伸性能按照GB/T 528—2009在电子万能试验机上实验,样条在万能制样机上裁成宽为10 mm的长条状,拉伸速率为500 mm/min。

热重分析(TGA)测试:采用热重分析仪,实验气氛为氮气,气体的流速为2×10-5m3/min,温度范围为25~800 ℃,升温速率为10 ℃/min。

扫描电子显微镜(SEM)测试:用马弗炉对EVA复合材料高温煅烧后的产物,对其进行喷金处理,采用肖特基场发射扫描电子显微镜观察炭层的形貌。

2 结果与讨论

2.1 CaAl-LDHs的添加量对阻燃性能的影响

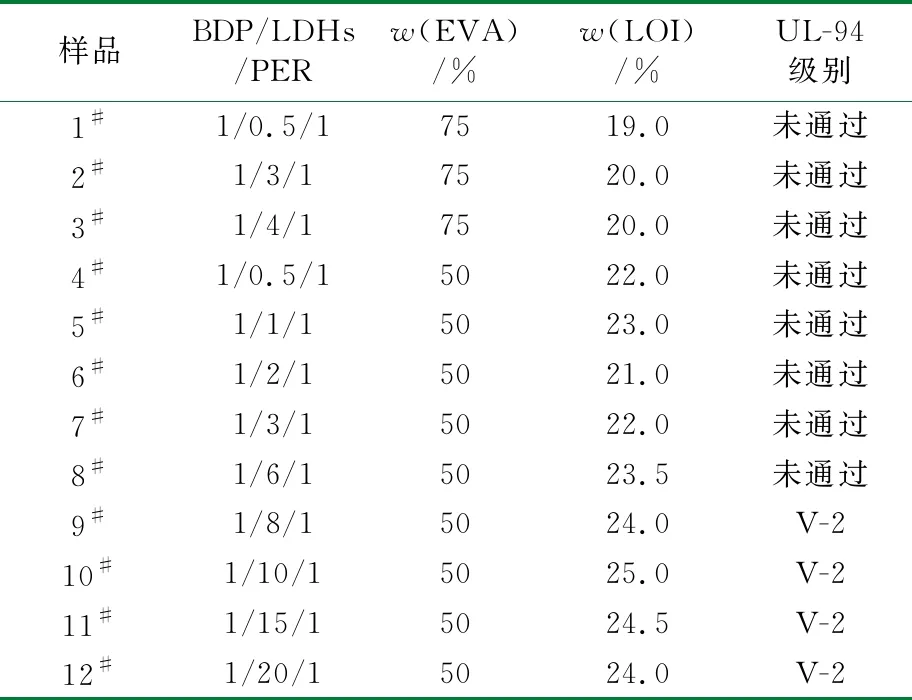

CaAl-LDHs的添加量对EVA/BDP/CaAl-LDHs/PER复合材料阻燃性能影响见表1。由表1可知,当膨胀型阻燃剂体系的添加量为25%(质量分数,下同)时,复合材料LOI值不超过20; 当阻燃剂添加量增加到50%,阻燃性能有所提升。保持BDP/PER的质量比为1/1不变,考察CaAl-LDHs的添加量带来的影响。当BDP/CaAl-LDHs/PER的质量比为1/8/1,即CaAl-LDH添加量为40%时,复合材料的LOI为24,UL-94达到V-2级别。随着CaAl-LDHs添加量的增加,钙铝刚性粒子的加入导致体系固炭能力增加,导致LOI值提高;但其添加量超过40%后,阻燃性能变化不大,这是由于剩碳量太少,不能够形成好的隔热碳层,而且滴落现象严重。

表1 CaAl-LDHs的添加量对EVA/BDP/CaAl-LDHs/PER复合材料阻燃性能的影响

2.2 PER的添加量对阻燃性能的影响

PER的添加量对EVA/BDP/CaAl-LDHs/PER复合材料阻燃性能的影响如表2所示。

表2 PER的添加量对EVA/BDP/CaAl-LDHs/PER复合材料阻燃性能的影响

从表2可以看出,纯EVA是极易燃的,LOI值极低,为17,无UL-94等级。EVA/BDP质量分数为52%,添加48%LDHs时,阻燃效果较纯EVA显著提高;当使用4%的PER替代LDHs时(BDP/PER/CaAl-LDHs为1/2/22),LOI为27,UL-94达到V-0级别。随着PER的引入,LOI呈现先增加后减小的趋势。原因是PER充当成炭剂,使膨胀型阻燃体系更加完善,弥补了BDP成炭的不足,但是过量的PER很可能会导致其膨胀层发生滑移,UL-94难以达到V-0级别。三者以适当比例进行复配在燃烧后可形成完整的隔热碳层,从而提高复合材料的阻燃性能。

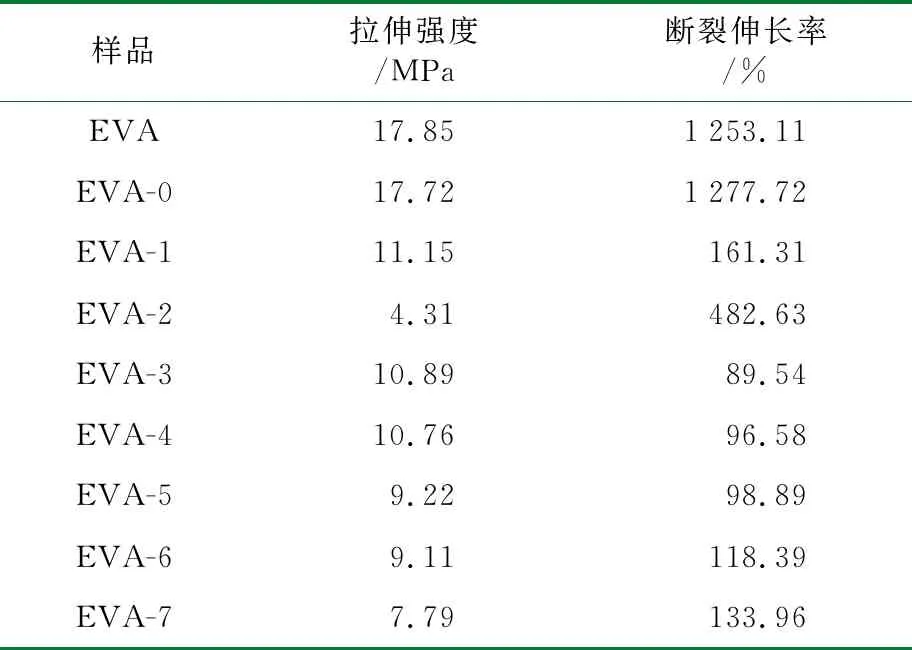

2.3 复合材料的力学性能

表3列出了EVA复合阻燃材料的拉伸强度和断裂伸长率。纯EVA和EVA-0的拉伸强度分别为17.85 MPa、17.72 MPa,断裂伸长率分别为1 253.11%、1 277.72%。EVA-0的断裂伸长率较纯EVA略有提高,这是由于BDP起到增塑剂的作用,可适当弥补大量LDHs添加所带来的断裂伸长率下降的问题。

表3 EVA/BDP/PER/CaAl-LDHs复合材料的力学性能

另一方面,加入了阻燃剂后,EVA复合材料的拉伸强度和断裂伸长率均显著下降。EVA-1复合材料中加入了48%的LDHs,拉伸强度和断裂伸长率分别为11.15 MPa,161.31%。EVA-2复合材料中使用48%的PER替代了LDHs,其与基材EVA的相容性较差,同时过量的PER会起到润滑剂的作用,拉伸强度仅为4.31 MPa,严重影响复合材料的机械性能。随着适量PER的加入且质量分数从2%递增至10%(EVA-3至EVA-7),EVA复合材料的拉伸强度逐渐降低,断裂伸长率逐渐提高。因此,使用适量PER取代LDHs,如EVA-4,不仅具有优异的阻燃性能,还具有较好的力学性能。

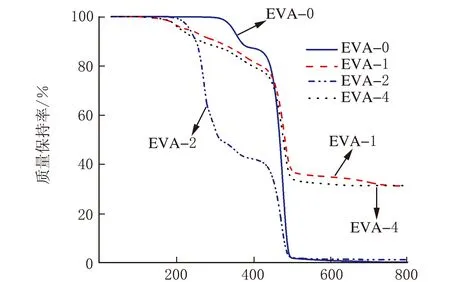

2.4 复合材料的热性能

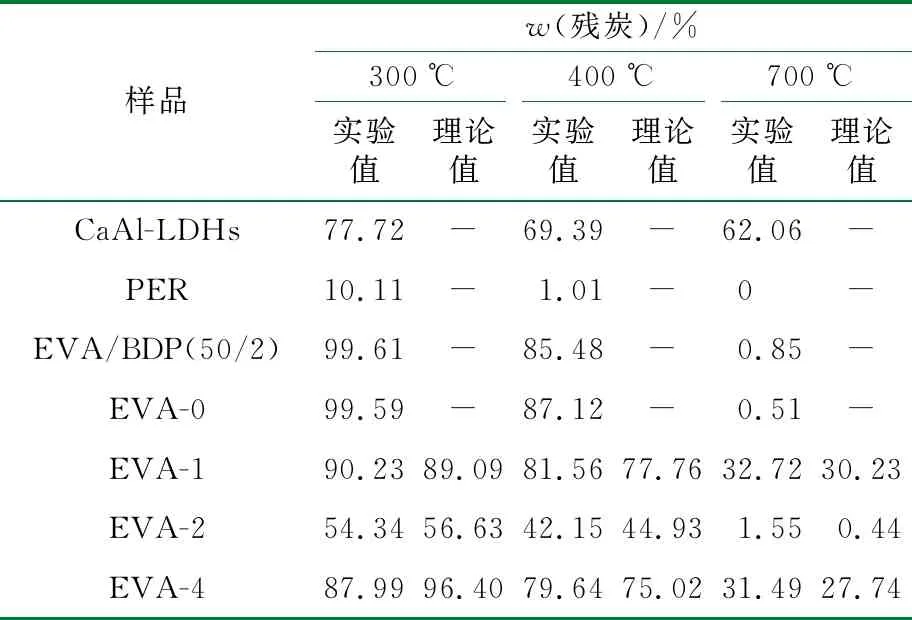

TGA是在高分子材料领域评估各类材料热稳定性的有效方法之一。通过TGA在纯氮气氛围下研究了各阻燃成分和以EVA为基材的几种复合材料热降解行为。图1是CaAl-LDHs、PER和EVA/BDP(50/2)的TGA曲线。图2是EVA-0、EVA-1、EVA-2 和 EVA-4等复合材料的TGA曲线。表4列出了与其相关的热分解数据以及对炭残留量的计算,其中tonset定义为被测物质量损失5%时的温度,tmax定义为被测物质量损失速率最大时的温度。表5给出了300 ℃、400 ℃、700 ℃下各物质的实验炭残留量与理论炭残留量。

t/℃

t/℃

表4 阻燃剂及EVA复合材料的热分解参数

表5 阻燃剂及EVA复合材料的热分解残炭量

由图1可以看出,CaAl-LDHs在110 ℃时开始分解,200 ℃时TGA曲线出现一个新的失重速率,这是因为CaAl-LDHs在200 ℃之前失去的是层间水分,但其层状结构却没受到影响;在第二阶段,温度增加至200 ℃以上时,失去更多的结晶水,同时有CO2生成,可有效地降低燃烧物表面的燃烧气体浓度和氧气浓度;第三阶段在450 ℃之后,有一段较缓的平台,碳酸根已经消耗殆尽,层间的羟基脱水,生成CaAl金属氧化物;随着温度的进一步升高,LDHs的有序层状结构被破坏,650 ℃后几乎没有失重现象,说明LDHs已经分解完成;另外,整个分解过程吸收大量热,降低燃烧时产生的高温,更加有效地对EVA进行阻燃。由表4还可以看出,其在700 ℃的残炭量为62.02%,也说明LDHs自身具有优异的炭化能力。

由图1还可知,PER在220 ℃时开始分解,且分解速率较快,340 ℃左右已经分解完成,几乎无残留物。EVA/BDP(50/2)在303 ℃左右为第一阶段,其中的VAc开始分解释放出乙酸;第二阶段是380 ℃左右发生的乙烯链的降解和大部分磷酸酯的分解;根据测试,纯EVA在550 ℃后无残留,故635 ℃的略微失重现象是由于该混合物燃烧后所产生的少量残炭的氧化分解,700 ℃时的残炭量仅有0.85%。

由图2可知,EVA-0相比较于EVA/BDP(50/2)的Tonset和Tmax并无明显变化,EVA-1和EVA-2复合材料的热降解平台并没因为共混而出现太大变化。而EVA-4复合材料不同于EVA-1和EVA-2,其分解主要分为四个阶段,110~230 ℃是LDHs层间水的逸出,230~385 ℃主要是PER、醋酸乙烯酯和部分LDHs的分解,385~490 ℃主要是乙烯链的热降解和剩下部分LDHs的分解,490~660 ℃主要是LDHs层间羟基脱水。由于LDHs的热稳定性较低,虽然EVA-4的初始分解温度与EVA-2相比降低了110 ℃,但是后三个阶段的热稳定性却有所提高,EVA-4复合材料后面三个阶段的Tmax分别提高了45 ℃、110 ℃、10 ℃,即在高温区域热稳定性更优异,这是由于炭残留量的增加导致热稳定性的提高。

表5可以看出,在700 ℃时,EVA-1复合材料的残炭量为32.72%,而理论计算值为30.23%;当使用4%的PER替代EVA-1中同等质量分数的CaAl-LDHs时,EVA-4复合材料的炭残留量为31.49%,而理论计算值为27.74%,高出3.75%;结合EVA-4复合材料在230~660 ℃温度范围内所表现出的热稳定性提高,说明PER的引入可以促进复合材料的成炭能力,膨胀型阻燃体系燃烧时所形成的炭层减缓凝聚相与气相之间的热传递,阻止氧气进入内部燃烧区域,阻止因为降解生成的液态或气态产物溢出复合材料的表面,进而降低基材的热分解速率。综上,EVA的阻燃性能得以改善。

2.5 复合材料的炭层形貌

进一步研究EVA-1、EVA-4复合材料阻燃效果差异,用马弗炉对EVA复合材料高温煅烧,采用SEM观察煅烧后产物的表面炭层形貌,图3(a和c)与(b和d)分别是EVA-1、EVA-4复合材料在不同分辨率下的炭层形貌图。

(a) EVA-1

从图3(a)和(c)可以看出,未添加PER时,表面的孔洞较多,导致复合材料热降解时形成的热量和空气极易从多孔疏松的炭层进入材料内部,助长燃烧的趋势。这种炭层结构上的密集小孔洞是由于LDHs受热产生的大量水汽和CO2形成的,不能很好地隔热和隔氧。从图3(b)和(d)可以看出,在添加适量的PER后,炭层表面结构平整,几乎没有孔洞,连续性较好,起到了很好的屏障作用,这是由于引入的PER充当碳源,燃烧时的分解产物填充了LDHs分解产生的孔洞,使得炭层结构保持了它的封闭性和完整性,大大减少氧气和热量的传递,有效地将内部材料隔绝,赋予复合材料优异的阻燃性能。

3 结 论

(1)当EVA/BDP/PER/CaAl-LDHs的质量比为50/2/4/44时,EVA-4复合材料具有优异的阻燃性能与力学性能。

(2)合适配比的BDP/PER/CaAl-LDHs阻燃体系可提高EVA复合材料的成炭率,且生成的炭层更加致密完整,减少氧气和热量的传递,进而提高阻燃能力。