填料与助熔剂对类陶瓷化聚烯烃炭层的影响研究

2023-12-27艾梁辉陈延安叶南飚

艾梁辉,付 晓,陈延安,叶南飚

(金发科技股份有限公司,塑料改性与加工国家工程实验室,广东广州 510663)

随着经济的快速发展,电能需求量日益增加,伴随着电线电缆的大量使用,火灾风险越来越大。线缆内部含有大量的非阻燃绝缘层,火灾时一旦烧到内部结构,大量的非阻燃绝缘层被引燃,燃烧热和可燃挥发物的释放急剧增加,造成更大范围的引燃。建筑和轨道交通的电力电缆材料需要具有高成炭功能,可以保证在火灾发生时,线缆外层燃烧后形成的炭层仍然保持一定的完整性和连续性。线缆外层炭层不破碎、不开裂,能够避免火焰烧到线缆的内层,以保护线缆内部结构不受到较大破坏,不发生大规模的火焰蔓延,甚至在火灾时仍能保证正常的电力、信号传输[1-3]。聚烯烃的类陶瓷化技术可以让聚烯烃线缆料在燃烧时迅速形成强度高的类陶瓷化炭层,且炭层的稳定性和完整性大大增强[4-5]。

类陶瓷化聚烯烃体系主要包括三大部分:聚烯烃树脂基体,低熔点助熔剂和成瓷填料。其成炭机理是在燃烧过程中,低熔点助熔剂先熔融流动形成液相层;液相层流动扩散与成瓷填料桥接形成共晶混合物,并发生共晶反应形成类陶瓷的炭层。这种坚硬、稳定连续的炭层覆盖在表面,能抑制热交换,阻止内部可燃挥发物的释放和外部氧气的进入,对内部结构起到隔绝保护作用。成瓷填料是影响成炭强度的关键因素,是形成坚硬炭层的骨架结构,成瓷填料一般为碳酸钙、硅灰石、高岭土和云母等无机填料,一般成瓷填料越多,成炭强度越高。助熔剂是低温成瓷的关键组分,一般为低熔点的玻璃粉[6-12]。

本文从成瓷填料的结构和助熔剂的熔点出发,分别研究不同类型的成瓷填料和助熔剂对类陶瓷化聚烯烃炭层的影响。

1 实验部分

1.1 原材料

LLDPE:埃克森美孚3518CB;EVA:巴斯夫V6110M;PE-g-MAH:自制,熔体流动速率1.5g/10min,接枝率1%;抗氧剂:抗氧剂1010,巴斯夫;润滑剂:硅酮母粒,杜邦HMB-0221;玻璃粉1:安米维纳FR-1,熔点480℃;玻璃粉2:安米维纳FR-2,熔点560℃;玻璃粉3:安米维纳FR-3,熔点620℃;碳酸钙:1000目,上海缘江化工;硅灰石:SYW-XA,思远矿业;云母:1000目,华源云母。

1.2 设备及仪器

3L密炼机、开炼机、平板硫化机:科倍隆机械有限公司;马弗炉: SX2系列,上海锦屏仪器仪表有限公司;垂直燃烧仪: FTT,英国Fire Testing Technology公司;徕卡光学显微镜:Leica S9系列,徕卡显微系统公司;扫描式电子显微镜(SEM):EVO18,德国蔡司。

1.3 试样的制备/实验过程

将LLDPE、EVA、PE-g-MAH、玻璃粉、成瓷填料、抗氧剂和润滑剂按比例混合均匀投入到密炼机中,通过密炼机密炼后经双阶单螺杆挤出机挤出造粒,密炼机温度控制在125~150 ℃,单螺杆挤出机温度控制在135~155℃。取适量塑料粒子用开炼压片,开炼温度120℃,开炼时间5min;再用平板硫化机热压出片用于测试,温度180℃,压力15MPa,压片时间5min。实验配方见表1。

1.4 测试与表征

垂直燃烧按GB/T 2408-2008进行,样条尺寸为200 mm×6.5mm×3mm。

炭层研究:裁取50mm×10mm×3mm的样条置于坩埚中,分别置于400℃和800℃的马弗炉中,保温15min,取出拍照,观察炭层完整性、表面裂纹和孔洞情况;使用徕卡显微镜观察炭层的表面和截面形貌,放大倍数为100倍,观察炭层的连续性;采用SEM观察炭层的微观结构,分析成瓷填料和助熔剂的成炭机理。

2 结果与讨论

2.1 成瓷填料对成炭性能的影响

2.1.1 垂直燃烧

图1是不同成瓷填料对垂直燃烧性能的影响。球型碳酸钙作为成瓷填料时,垂直燃烧时炭层最早断裂掉落,93s时炭层断裂,炭层掉落长度4cm;针状硅灰石作为成瓷填料时,102s炭层开始断裂,掉落长度为8cm;而使用片状云母作为成瓷填料时,炭层在114s时才开始断裂,掉落长度达到10cm。片状云母的成炭完整性最强,其次针状硅灰石,而球状碳酸钙的成炭最差。

2.1.2 炭层研究

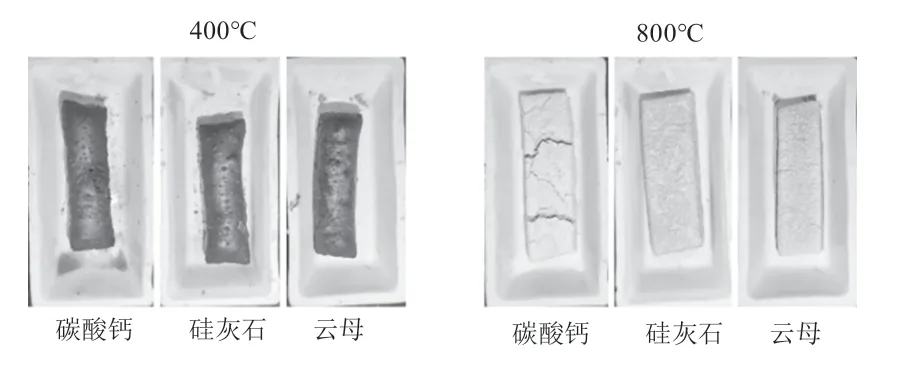

裁剪相同大小的片材分别置于400℃和800℃的马弗炉中保温15min,观察不同温度下材料成炭完整性和连续性。图2是不同马弗炉温度下不同成瓷填料的炭层。在400℃时,碳酸钙、硅灰石和云母的成炭都比较完整,无较大差异。然而,温度在800℃时,碳酸钙作为成瓷填料时,炭层出现多条大裂纹,炭层的完整性和连续性很差;相比于碳酸钙体系,针状硅灰石和片状云母的炭层更加完整,连续性和完整性要远远优于球状碳酸钙体系。

图2 不同温度下不同成瓷填料的炭层Fig.2 Carbon layers with different ceramic fillers at different temperatures

2.1.3 微观炭层分析

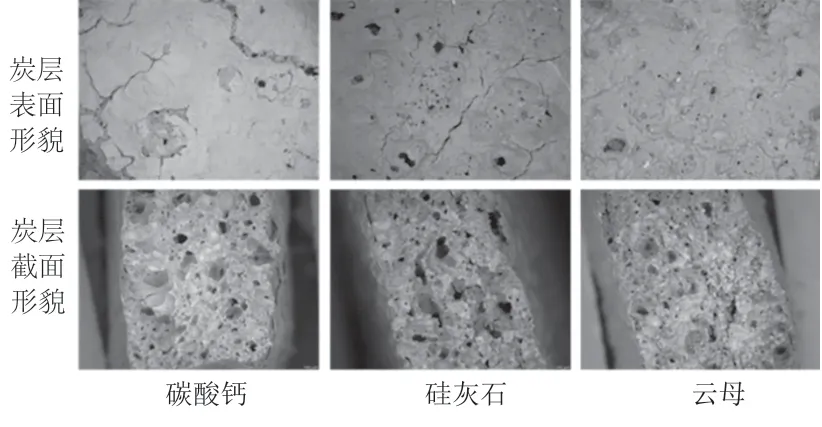

图3是400℃马弗炉中形成炭层的表面和截面的微观形貌。400℃时,碳酸钙、硅灰石和云母的炭层整体上均较完整,微观形貌也比较连续致密;其中碳酸钙体系炭层的表面有裂纹,炭层的连续性比硅灰石和云母稍差。图4是800℃马弗炉中形成炭层的表面和截面的微观形貌。高温下,材料分解的更剧烈更彻底,炭层更易被破坏。碳酸钙作为成瓷填料时,炭层松散易碎,炭层的表面微观形貌显示出较多的大裂纹,炭层截面有较多孔洞,炭层完整性最差。硅灰石作为成瓷填料时,炭层表面的大裂纹较少,有少量的微小裂纹,炭层截面有孔洞,炭层连续性和完整性较碳酸钙有较大提升。而片层云母作为成瓷填料时,炭层的连续性和完整性最好,炭层表面裂纹较少,同时断面更加致密。因此,成瓷填料的结构对炭层的影响是片层结构最佳,针状结构其次,球状结构最差。

图3 400℃时炭层的表面和截面的微观形貌Fig.3 Microscopic morphology of the surface and cross-section of the carbon layer at 400℃

图4 800℃时炭层的表面和截面的微观形貌Fig.4 Microscopic morphology of the surface and cross-section of the carbon layer at 800℃

2.2 助熔剂对成炭性能的影响

2.2.1 垂直燃烧

采用低熔点玻璃粉+硅灰石的类陶瓷化体系,其中低熔点玻璃粉的熔点分别为480℃(玻璃粉1)、560℃(玻璃粉2)和620℃(玻璃粉3),研究助熔剂低、中、高三个熔点对成炭性能的影响。图5是不同熔点的玻璃粉对垂直燃烧性能的影响。当玻璃粉熔点为480℃时,垂直燃烧形成的炭层最弱,102s 时断裂,掉落长度为8cm。采用560℃中熔点的玻璃粉时,垂直燃烧炭层有所增强,到139s才开始断裂,掉落长度达11cm。而使用620℃高熔点的玻璃粉时,垂直燃烧炭层最强,178s才开始断裂,断裂长度达到15cm。

图5 不同熔点玻璃粉对垂直燃烧的影响Fig.5 The effect of glass powder with different melting points on vertical combustion

2.2.2 炭层研究

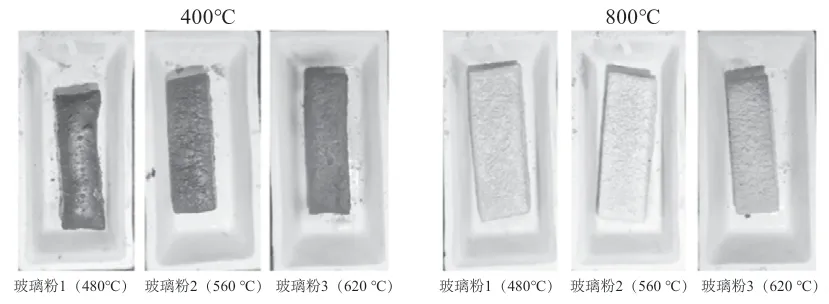

图6是不同熔体玻璃粉类陶瓷化体系分别在400℃和800℃马弗炉中保温15min后的炭层。400℃时,不同玻璃粉体系的的炭层均比较完整,表面无明显差异,但是炭层有轻微鼓涨,炭层的定型能力稍差。而在800℃时,低熔点(480℃)体系的炭层有较多小裂纹存在;高熔点(620℃)体系的炭层最强,炭层坚硬、完整且致密,可见玻璃粉熔点的提高能促进聚烯烃成瓷。

图6 不同温度下不同玻璃粉的炭层Fig.6 Carbon layers with different glass powder at different temperatures

2.2.3 炭层分析

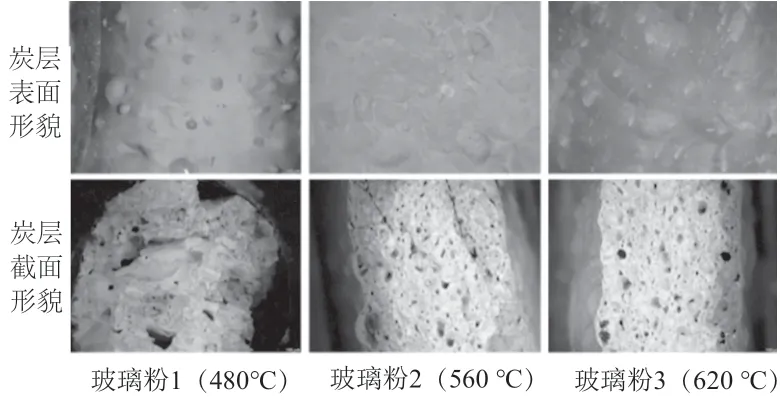

图7是不同熔点玻璃粉体系在400℃成炭的表面和截面的微观形貌。玻璃粉熔点为480℃时,炭层的截面不够规整,同时截面变宽有鼓胀现象。玻璃粉熔点为560℃时,炭层截面有纵向裂纹,炭层连续性不够。当玻璃粉熔点为620℃时,炭层的截面连续、规整且致密。

图7 400℃时炭层的表面和截面的微观形貌Fig.7 Microscopic morphology of the surface and cross-section of -the carbon layer at 400℃

图8是不同熔点玻璃粉体系在800℃炭层的表面和截面的微观形貌。玻璃粉熔点为480℃时,炭层表面和截面均有孔洞和裂纹,这时炭层定型能力差,炭层连续性不足,对内部可燃挥发物的阻隔作用有限,大量燃烧热和挥发物向外释放,进一步破坏了炭层,因此形成较多孔洞和裂纹。而当玻璃粉熔点为更高的620℃时,炭层表面连续完整,无明显的孔洞和缝隙;炭层的截面更加致密,炭层完整性最好。

图8 800℃时炭层的表面和截面的微观形貌Fig.8 Microscopic morphology of the surface and cross-section of the carbon layer at 800℃

2.3 机理研究

从更微观的角度分析炭层差异,研究成炭机理。图9是不同成瓷填料成炭后炭层的扫描电镜,图10是不同成瓷填料的成炭机理模型。当使用球形填料作为成瓷骨架时,球状填料通过物理堆积形成炭层覆盖在表面,发挥隔绝保护作用,阻止外层氧气,以及内层挥发物和燃烧热的释放,球状填料的阻隔作用最差,外层氧气和内层可燃挥发物能够充分接触,对内部材料的保护作用较差,会使其进一步分解,炭层破坏,出现更多的裂纹和孔洞缺陷。而使用针状填料作为成瓷骨架时,纤维针状材料均匀地分散并嵌入在炭层中,能对炭层起到一定的补强作用,提高炭层的支撑性和稳定性,提高了炭层的隔绝保护作用。而使用片层填料作为成瓷填料时,其成炭呈现层层堆叠的状态,这种多层覆盖的炭层状态显然更能起到隔绝保护作用。片层结构既能对炭层起到支撑作用,同时大量的片层填料均匀分布在炭层表面,阻隔面积更大,因此片层填料阻隔有效抑制了挥发物的逸出和氧气的进入,可充分保护内部结构。

图9 不同成瓷填料成炭后炭层的扫描电镜(×500)Fig.9 Scanning electron microscopy (×500) of the carbon layer after carbonization with different ceramic fillers

图10 不同成瓷填料的成炭机理模型Fig.10 Charcoal formation mechanism models of different ceramic fillers

图11是不同熔点玻璃粉炭层的SEM电镜图片,放大倍数为1500倍。观察助熔剂+成瓷填料(低熔点玻璃粉+硅灰石)的类陶瓷化体系中助熔剂的熔点对成瓷过程的差异。当玻璃粉熔点为480℃时,炭层有较多缺陷和孔洞;当玻璃粉熔点为560℃时,炭层缺陷减少,高倍电镜下,能看到针状的硅灰石不规则的排布在炭层中,炭层的完整性有较大提升;当玻璃粉的熔点为620℃时,炭层形貌变得连续、平整且光滑,针状的硅灰石与整个炭层融为一体,炭层的连续性和平整性好。图12是类陶瓷化体系中玻璃粉的成炭模型。在燃烧过程中,体系温度急剧上升,树脂体系大量分解,同时低熔点玻璃粉也熔融流动,起到助熔和桥接作用,并与成瓷填料粘接混合,形成共晶混合物,高温下反应成瓷。因此,形成坚硬、完整连续的炭层需要先形成连续稳定的共晶混合物。而在燃烧过程中,材料大量分解,不断释放大量的燃烧热、可燃挥发物和气体。在这一过程中,如果玻璃粉熔点过低,高温下熔体强度不足,共晶混合物容易被释放的气体破坏,最终形成的炭层会有较多的缺陷和孔洞。而当玻璃粉的熔点较高时,可以既满足燃烧时高温过程中熔融桥接,起到助熔剂的作用;同时熔点较高,也能承受更高的高温,共晶混合物的强度更高,最终形成的炭层更加完整和致密。

图11 不同熔点玻璃粉炭层的SEM (×1500)Fig.11 SEM (×1500) of glass powder carbon layers with different melting points

图12 玻璃粉的成炭机理模型Fig.12 Charcoal forming mechanism model of glass powder

3 结论

(1)研究成瓷填料的结构对类陶瓷化体系成炭连续性和完整性的影响,结果表明,片层结构最佳,优于针状结构,球形结构最差。

(2)研究助熔剂对类陶瓷化体系成炭的影响,研究不同熔点的玻璃粉发现,玻璃粉熔点过低时不利于炭层的完整性,而玻璃粉熔点较高时,炭层更加平整连续。