SA-387 Gr.11+410S堆焊工艺的选择

2021-01-10朱志刚潘胜东

朱志刚,潘胜东

(森松(江苏)重工有限公司,江苏 如皋 226532)

关键字:410S堆焊;H2S工况;热处理;焊材;铁素体FN含量;焊接工艺

SA-240 410S 为铁素体不锈钢,含碳量≤0.08%,主要合金元素为Cr(铁素体形成元素),特点是具有良好的耐腐蚀性,特别是在氯化物介质和氧化环境中具有较好的耐腐蚀性。另外由于材料价格较低,同时具有较好的焊接性,所以,410S 在压力容器行业特别是石油化工行业中得到了广泛运用。

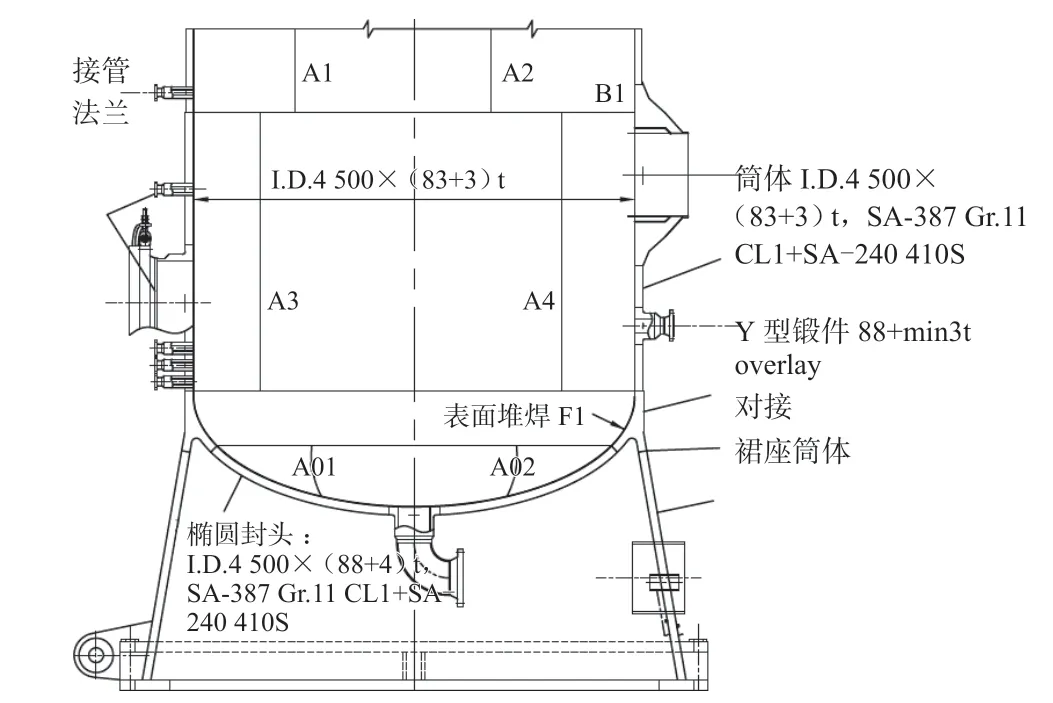

一台国外产品(流化床催化裂化和气体回收主要塔),塔体下半段材料为复合板SA-387 Gr.11 CL1+SA-240 410S,设计温度525 ℃,工作温度为382℃,湿H2S 工况,介质为HC(碳氢化合物)。尺寸规格为I.D.4500× (83+3)t/I.D. 4 500× (88+4) t,按照ASME VⅢ DIV.1,2015ED 制造,产品如图1 所示。

图1 产品示意图Fig.1 Product shetch

产品壳体为复合板,锻件(接管法兰和Y 型锻件)以及连接焊缝(纵环缝)需要堆焊。SA-387 Gr.11 CL1 属于1.25Cr-0.5Mo 铬钼钢,由于材料本身的原因,在Cr-Mo 钢上堆焊410S 既满足Cr-Mo 钢的焊接要点,也要对堆焊工艺等进行分析和评定,使堆焊焊缝满足抗腐蚀等要求(复层没有强度要求)。

客户要求按照API 582[1]和客户规范(UOP 和GP)制作。按照API 582 规定,堆焊410S 的焊材可以选用奥氏体焊材,也可以选用镍基焊材,但应根据产品实际工况考虑。对于堆焊耐蚀层,其化学成分应与母材相近,母材及焊材成分见表1。因为镍基焊材Ni%含量较高,具有较好耐高温(主要是低温韧性)和耐腐蚀,另外相对不锈钢焊材也具有良好的可焊性,所以一般会优先选用镍基焊材。

通过化学成分对照可以看出,采用镍基焊材匹配410S,Ni 的含量很高,这似乎成为许多情况下使用镍基焊材的一个保证。然而由于产品介质中富S,高温工况容易导致硫化,硫化合物热分解反应产生H2S 和其他反应性硫类化和物。根据API 571[6]中关于高温下金属灰化机理,金属灰化是在高温(482 ~ 816℃)导致在渗碳气体和/或含碳和氢的工艺流体中发生的局部点蚀加速的一种渗碳形式,其产生的关键因素之一是在高镍合金中,认为金属灰化发生,而没有形成金属碳化物。显然高Ni 成分对于在高温湿H2S 工况下有很强的点蚀加速作用。对比不锈钢焊材309L 的Ni 含量12% ~ 14%和Ni 基焊材Ni 含量62%,不锈钢Ni 含量更低,能避免高温灰化,适合高温工况下运行。

表1 母材SA-240 410S 及焊材化学成分(单个值为最大值)对照表Table 1 Comparison of chemical composition between SA-240 410S and welding consumable(Max) %

另外,设备工况条件下容易产生高温氢/硫化氢腐蚀(API 571[6]),硫化氢工艺流中氢的存在会增加在高于500 ℉ (260℃)左右的温度下高温硫化物腐蚀的严重度。不锈钢及Ni 合金的抗硫化能力是由Cr 元素的含量决定的,而不是Ni 元素。关于Cr 元素含量在H2S 条件下与腐蚀的关系也可以从API 571中“腐蚀速率曲线”看出,较高Cr 元素含量能明显降低腐蚀的速率。

对比不锈钢焊材309L 的[Cr]≈22% ~ 25%和Ni基焊材[Cr]≈13% ~ 22%,显然不锈钢Cr 含量更高,抗氢/硫化氢腐蚀能力更强。在征得客户同意后,决定410S 堆焊采用309L 焊材,这样也节省了大量焊材成本。

根据API 582 中对Ni 基焊材使用温度,对S 工况也是有限制的,ERNiCrMo-3/ENiCrFe-2 焊材在S工况最高使用温度为 400 ℃,也是考虑了以上腐蚀的原因。实际上在许多石油化工设备中,对富硫和H2S 条件下对Ni 的含量是有严格限制的,一般选用Ni ≤1%的材料来降低腐蚀的产生。所以焊材的选用一定要结合产品实际工况和介质等因素确定,选择正确的焊材。

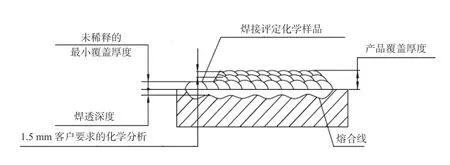

产品材料为SA-387 Gr.11 CL1+SA-240 410S,H2S 工 况,焊 后 需 要 进 行(690±14) ℃的 热 处理,保温时间按照1 h/in 英寸计算,产品需要(690±14) ℃×3.5 h 的热处理。图纸还要求堆焊焊缝有未经稀释至少3 mm (undiluted),所以产品堆焊的最小厚度为焊接评定(PQR)化分合格的厚度+3 mm,焊接评定化分合格线决定了产品的堆焊厚度,关系如图2 所示。另外按照客户要求,产品堆焊焊缝还要求做焊缝表面向下1.5 mm 的化分检测。

图2 堆焊焊缝化分位置与厚度关系Fig.2 Relation between chemical compositions of weld and thickness

另外按照客户要求,为保证堆焊层的晶间腐蚀能力(针对奥氏体不锈钢),要求过渡层(即第一层)在产品热处理之前完成,其它耐蚀焊层在热处理之后进行,这样可以避免PWHT 对不锈钢焊缝耐蚀能力的影响。但是对于产品制造而言,这样的焊接顺序是不现实的,例如接管法兰和筒体组装后内壁耐蚀层无法再进行堆焊了,只能整体堆焊完进行组装和热处理。经过和客户协商,同意所有堆焊层结束后进行热处理,但是堆焊焊接工艺评定(PQR)需满足3 个循环的热处理(即690℃×10.5 h 的热处理)。

根据产品堆焊需要确定了GTAW,SMAW,ESW,ESW+GTAW 焊接方法,以此焊接方法进行焊接工艺评定试验。在各种工艺方法试验中,发现SMAW 的E309L-16 焊条(不同厂家)焊接试样在经过规定的PWHT 后,弯曲试验试样弯曲面大都开裂,表现不合格。这说明焊缝塑性差,不能满足产品质量要求。那么什么原因使得焊缝开裂了呢?

不锈钢焊条SFA-5.4 E309L-16 未经稀释的化学成分见表1。由表1 可知,E309L-16 焊材的Cr 含量为22.0% ~25.0%,Cr 元素含量偏高,Cr 元素是铁素体强化元素,是形成金属化合物的重要成分。铁素体含量与Cr 之间的关系参照WRC—1992 图[4],如图3 所示,可以看出Creq, Nieq当量与FN 的关系,按照E309L-16 焊材各元素的平均含量计算,铬当量Creq≈22.8,镍当量Nieq≈13.8,可以得出铁素体含量FN ≈13(目前厂家生产的不锈钢焊材一般情况下FN>10)。

一般来说,不锈钢会在425 ~ 550 ℃之间形成475 ℃敏化效应。但是对于Cr 含量较高的不锈钢焊缝在经历690℃×10.5 h 的热处理后是否会产生脆化组织么?对于309L 焊材的适用温度范围,API 582 中仅对于奥氏体与低合金钢强度焊时,设计温度≤315℃,主要是因为材料膨胀系数不同。根据《不锈钢焊接冶金学及焊接性》[7]研究,对于Cr 含量20% ~ 70%的铁素体不锈钢在500 ~800 ℃经历较长时间(几个小时)时,会析出脆性相σ(Fe,Cr 化合物),即中温脆化(ITE),而且随着Cr 含量增加和温度提高,形成σ 也越快,见Cr 含量对于593 ℃和649 ℃时形成σ 相临界时间曲线[7],如图3 所示。

图3 铬含量对于在593℃和649℃ (1 100 ℉和1 200 ℉)时形成σ 相所需临界的影响Fig.3 Influence of chromium content on the critical time required to form σ phase at 593 ℃ and 649 ℃ (1 100 ℉ and 1 200 ℉)

为保证不锈钢的耐蚀性和塑性,在产品制造和运行过程中会尽力避免不锈钢材料经历400 ~ 800 ℃的热加工和热过程,但是很多时候是无法避免的,比如复合板爆炸后的热处理以及产品必要的热处理。对于在SA-387 Gr.11 CL1 堆焊410S(309L 焊材),焊缝在经历690 ℃×10.5 h 热处理后,是否产生了脆性相呢?弯曲试验开裂是否是这个原因呢?对2 个厂家的普通E309L-16 焊材进行堆焊试验,焊态和热处理条件下的金相照片见表2。

表2 E309L-16 焊缝金属金相对比Table 2 Metallographic comparison of weld metal of E309L-16

可以看出,E309L-16 焊缝热处理后铁素体边界有明显的析出相出现,析出相一般是Fe、Cr化合物M23C6。这些脆化组织的析出导致了宏观塑性的降低。可以确定309L 焊缝金属经过(690±14)℃×10.5 h 的热处理后析出了脆性组织,使得焊缝塑性变差。

普通的309L 焊材很少用于690 ℃×10.5 h 的热处理条件,焊材厂家生产的普通焊材仅满足标准,铁素体含量FN >10。铁素体的提高(包括C%)显然增加了焊缝在长时间热处理或高温工况下的脆化,对于在Cr-Mo 钢堆焊309L 焊材,热处理和高温条件运行是不可避免的。为减少或消除309L 焊缝在热处理条件下的脆化,必须降低焊材的铁素体FN 和C 含量。在与焊材厂家交流后,厂家重新调整了焊材配方,焊材铁素体含量调整为FN ≤8.0(焊态)。这样采用铁素体较低的焊材试样经弯曲试验后,没有开裂,焊材满足了要求。关于不锈钢焊材在热处理或高温条件服役的铁素体FN 含量要求,在API 582 中也有要求。

所以对经过热处理条件或高温条件服役下的不锈钢焊材,除了满足腐蚀要求外,控制铁素体含量FN 才能满足产品质量要求。虽然如此,在试验中发现同样焊接方法,同样铁素体含量的焊材也会因自动化程度等工艺条件不同而不同,塑性表现也不一致。例如同样铁素体含量的ER309L 焊丝,采用GTAW堆焊(Ar 保护),手工GTAW 堆焊焊缝弯曲试验开裂,而机械方法GTAW 堆焊焊缝弯曲试验合格。这说明焊缝的塑性还与自动化程度等工艺条件有关。至于手工GTAW 堆焊不合格的原因,可能是手工焊电弧长度较短降低了空气中N2的吸入导致了铁素体的增加(自动焊电弧长度较长)。

对手工氩弧焊来说,进一步降低焊缝中的铁素体含量显然是避免焊缝经PWHT 后脆化的一个途径,通过在保护气中加入少量N2,采用混合保护气体(Ar + N2),进一步降低焊缝铁素体含量(低至0)。通过试验表明,加入一定比例N2可以迅速降低铁素体从而保证塑性是行之有效的方法。在不锈钢中组织中铁素体的存在被认为是对某些介质的耐腐蚀性有不利影响,对低温和高温韧性也是不利的(见SFA 5.9 A7.1[8]),铁素体的存在不是必不可少的。

在SA-387 Gr.11 CL1 堆焊410S 除了满足塑性要求,如何确定焊缝的化学成分合格标准(未经稀释的)呢?一般情况下,除了埋弧焊(ESW)外,GTAW和SMAW 堆焊焊缝的化学成分合格值以焊材或母材标准为准。从焊材309L 与复层410S 材料成分比较(见表1《母材SA-240 4110S 及焊材化学成分》)可知,堆焊后的Ni,Cr 是无法满足SA-240 410S 要求的,在与客户协商后客户同意化学成分按照C ≤0.08%、Cr ≥11.5%进行验收。

在确定了堆焊焊材和化分验收标准后,根据产品焊缝不同焊接方法分别进行了评定和试验,产品堆焊工艺和堆焊厚度见表3。

表3 SA-387 Gr.11 410S 堆焊焊接工艺一览表Table 3 List of SA-387 Gr.11 410S overlaying procedure

由于产品基层为SA-387 Gr.11 CL1, 属于1.25Cr-0.5Mo 铬钼钢,材料具有淬硬倾向,堆焊过程容易产生冷裂纹。所以在Cr-Mo 钢上堆焊除了满足耐蚀性和塑性性外,还必须遵循Cr-Mo钢的焊接特点,焊前采取预热,焊后及时消氢或中间热处理等措施,防止焊后应力集中和焊缝开裂。

结论

通过对镍基和不锈钢焊材的试验和分析,选择不锈钢309L 焊材作为410S 在H2S 高温工况耐蚀焊材。由于不锈钢焊材在高温和热处理条件下产生脆化,应严格控制焊缝铁素体含量[FN ≤8.0(焊态)]。根据不同部件焊接方法进行工艺评定,并和客户确定化分验收标准,以此确定产品堆焊厚度和焊接工艺,满足了410S 耐蚀焊缝的堆焊要求。合金光填充丝和焊丝标准[S].