堆焊层数对热丝脉冲TIG堆焊Inconel 625的腐蚀性能研究

2022-12-07欧阳志英

欧阳志英,朱 威,任 飙

(1. 上海海隆石油管材研究所,上海 200949;2. 上海海隆石油化工研究所,上海 200949)

0 前 言

随着全球工业化加速发展和能源需求量的增加,油气勘探开采区域逐渐由浅海转向深海和超深海[1]。深海油气田中原油和天然气含有大量的硫化氢、二氧化碳和氯化物,构成一种苛刻的腐蚀环境,对管道造成严重的腐蚀[2]。双金属复合材料可以解决这一问题,由碳钢(外层)和耐蚀合金(内层)组成的碳钢/镍基合金复合材料既能满足耐蚀性又能保证经济效益最大化。堆焊是冶金制备双金属层复合管材料的手段之一,堆焊表面改性以碳钢或低碳合金钢作为基体,将耐蚀合金材料堆焊在基体与腐蚀介质接触的表面,可提高设备的耐蚀性能,同时显著降低成本[3]。而Inconel 625高温镍基合金由于具有良好的屈服强度、耐腐蚀性能以及可加工性与焊接性等优点,被广泛应用于航空航天、石油化工等领域,也常作为耐蚀性较差的碳钢管内保护涂层[4,5]。

国内外学者对Inconel 625堆焊的腐蚀性能都有大量的研究。郭龙龙等[6]采用热丝脉冲TIG(惰性气体钨极保护焊)工艺在AISI 4130表面堆焊Inconel 625,并对堆焊层的组织性能进行了研究,结果表明,堆焊层主要由γ - Ni固溶体、分布在晶间不规则的Laves相和颗粒状的MC碳化物组成,堆焊层表面的Fe元素含量为1.81%,且其腐蚀性能与铸态Inconel 625的相当。Kim等[7]采用ESW(Electroslag welding)工艺研究了焊接电流引起的热输入变化对Inconel 625堆焊层晶间腐蚀敏感性的影响,结果表明,随着热输入增加,Fe元素稀释率增加,腐蚀速率增加,但晶间腐蚀敏感性无法确定。Jung[8]研究对比了GMAW(Gas metal arc welding)工艺堆焊Inconel 600和Inconel 625的腐蚀性能,结果表明Inconel 625堆焊层的耐蚀性更优。Adamiec[9]对Inconel 625堆焊层在高温腐蚀气体中的腐蚀行为进行了研究,结果表明堆焊层的高耐蚀性是由于不断形成的Cr2O3钝化膜的保护作用,但堆焊层中的Fe含量过高会降低其耐腐蚀性能。尽管以上学者对Inconel 625堆焊层的腐蚀性能进行了深入研究,但有关堆焊层数对于其腐蚀行为和腐蚀性能的影响研究较少。

热丝脉冲TIG工艺是在传统的TIG工艺基础上发展起来的。一般情况下,填充焊丝都是在冷却状态下送进,热丝脉冲TIG工艺采用预热焊丝,具有提高焊接效率、降低母材稀释率等优点[10,11]。本工作采用热丝脉冲TIG工艺在20钢表面堆焊Inconel 625合金,重点对不同堆焊层数时的电化学腐蚀性能和晶间腐蚀性能进行了研究。

1 试 验

1.1 材料与堆焊

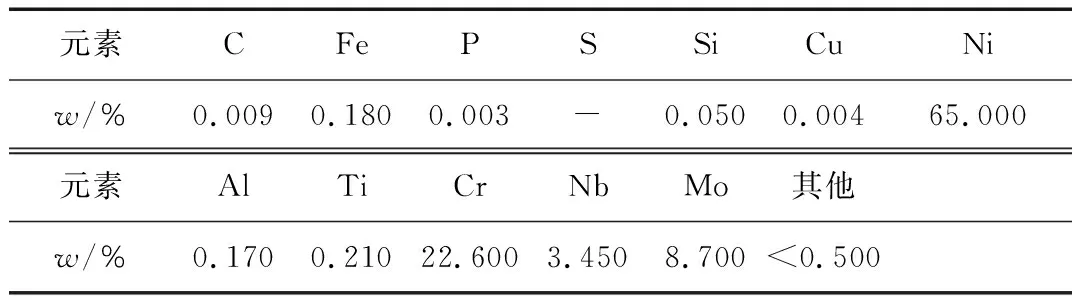

选用基体为20钢板,尺寸为250 mm×250 mm×30 mm,其化学成分见表1。待堆焊表面需打磨至粗糙度Ra为0.8 μm,焊前用丙酮清洗焊接区域油污。焊丝选用牌号为ERNi - CrMo - 3(Inconel 625),直径为1.2 mm,其化学成分见表2所示。

表1 基体20钢的化学成分(质量分数)Table 1 Chemical composition of matrix 20 steel (mass fraction)

表2 Inconel 625焊丝的化学成分(质量分数)Table 2 Chemical composition of Inconel 625 welding wire(mass fraction)

试验选用焊接设备为Fronius自动热丝脉冲TIG焊接系统,堆焊参数见表3所示,保护气体为纯氩气。焊道长180 mm,分别堆焊1层和2层,1层厚度约为 3.0 mm,2层厚度约为5.5 mm。焊接后空冷至室温,堆焊层表面平坦并带有均匀波纹,经渗透探伤未发现明显缺陷。

表3 热丝脉冲TIG堆焊参数

1.2 腐蚀试验

电化学测试选用Gamry reference 600电化学工作站,试样切割成待测表面尺寸为10 mm×10 mm方块,用导线焊在试样背面制作引线并用镶嵌粉封装,待测表面用砂纸依次打磨至1 000目,并用丙酮清洗风干,测试溶液为3.5%(质量分数)NaCl。电化学测试采用三电极体系,参比电极为饱和甘汞电极,辅助电极为铂电极,试样为工作电极。动电位极化曲线测试扫描速率为0.167 mV/s,相对于开路电位-0.15 V扫描至1.50 V。交流阻抗选用频率范围为1.0×(10-2~105) Hz,交流扰动振幅为10 mV。

按照ASTM G28 A进行晶间腐蚀试验,将堆焊层截取成30 mm×25 mm×2 mm的试样,其各面逐渐打磨至1 000目并用丙酮清洗干净。腐蚀溶液为25 g Fe2(SO4)3+236 mL 95%~98%(质量分数)H2SO4+400 mL H2O,试验过程中保持溶液处于沸腾状态,试验时间为120 h。试验后,采用VEGAⅡXMH型扫描电镜观察试样的表面及截面腐蚀形貌。

1.3 元素分布表征

沿垂直堆焊方向机械加工为25 mm×25 mm×10 mm的试样,然后将试样水磨至1 000目,用氧化铝抛光粉抛光至镜面效果,并用丙酮清洗干净,用王水金相腐蚀溶液侵蚀50 s后采用带有EDS功能的VEGAⅡXMH型扫描电镜进行线扫描,Fe元素定量分析采用0.5 mm间隔的点扫描进行统计分析。

2 结果与分析

2.1 电化学试验

图1为Inconel 625焊丝单层、双层堆焊和基体20钢在3.5%NaCl溶液中静置2 h后的Bode谱和Nyquist谱。

从图1a可以看出,双层堆焊在更宽频率范围内出现的相位角在80°左右,而单层堆焊在频率范围内出现的相位角约75°,且宽度明显变窄,基材相位角的频率范围最窄约为60°。相位角出现的频率范围越宽角度越大,表明其耐蚀性能越好,因此,双层堆焊的耐蚀性能要优于单层堆焊的,基体的耐蚀性能最差。而阻抗模量和频率曲线的斜率与电荷转移存在一定的关系,斜率越大,电荷转移电阻也越大。双层堆焊的斜率最大,表明其阻碍腐蚀发生的能力最高,而基材斜率最小,最易发生腐蚀。从图1b可以看出,双层堆焊试样呈现的容抗弧最大,堆焊单层较小,进一步说明双层堆焊的耐腐蚀性能要优于单层堆焊的。而基材高频部分表现为容抗弧,低频出现了Warbug扩散,此时界面反应由扩散控制。此外,单、双层堆焊的容抗弧要远大于基材的,这表明堆焊层可明显提高基材的耐腐蚀能力,对基材起保护作用。

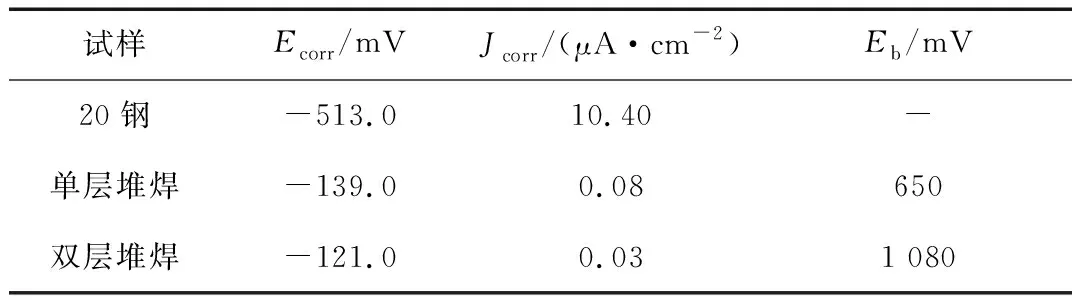

图2为Inconel 625焊丝单层堆焊、双层堆焊和基体20钢在3.5%NaCl溶液中静置2 h后的极化曲线,其数据拟合结果见表4。

由图2可知,基材呈现出典型的阳极溶解行为,而堆焊层材料发生了明显的钝化,且存在点蚀电位。结合图2和表4可知,单层堆焊的击穿电位Eb为650 mV,双层堆焊的击穿电位Eb提高了430 mV,点蚀击穿电位是钝化的金属表面引起点蚀的最低电位,点蚀电位越低,越易发生点蚀,这表明单层堆焊相对于双层堆焊更易发生点蚀。单层堆焊的自腐蚀电位Ecorr为-139.0 mV,双层堆焊的Ecorr为-121.0 mV,相比基体,自腐蚀电位分别提高了374.0 mV和392.0 mV,表明Inconel 625堆焊层可显著降低20钢基体的腐蚀倾向,双层堆焊的腐蚀倾向较单层堆焊的更低。基体20钢的自腐蚀电流密度Jcorr为10.40 μA/cm2,单层堆焊和双层堆焊的自腐蚀电流密度分别下降至0.08 μA/cm2和0.03 μA/cm2,分别下降了约99.3%和99.8%。从动力学角度分析,经过Inconel 625堆焊后,其腐蚀速率跳跃式下降,并且双层堆焊的腐蚀速率要小于单层堆焊的。

表4 Inconel 625单层、双层堆焊层及基材在3.5%NaCl溶液中的电化学性能

因此,结合阻抗谱和极化曲线,从动力学和热力学角度分析,Inconel 625堆焊后,其耐均匀腐蚀能力明显提高,双层堆焊较单层堆焊更优;并且双层堆焊的耐点蚀能力要高于单层堆焊的。

2.2 晶间腐蚀试验

图3为Inconel 625单层和双层堆焊在晶间腐蚀试验后的表面和截面SEM形貌。从图3可以看出,单层堆焊表面为笋尖状的腐蚀形貌,腐蚀表面为典型的柱状晶核(图3a);双层堆焊表面形成了密集的点蚀坑和腐蚀沟,且有少量的腐蚀坑边缘已相互连接(图3b)。表面腐蚀形貌均未观察到明显的晶间腐蚀裂纹。单层堆焊的截面腐蚀深度约 80 μm(图3c),而双层堆焊的腐蚀深度约 40 μm(图3d)。单层堆焊的腐蚀失重为268.30 g/m2,双层堆焊的腐蚀失重为55.93 g/m2,双层堆焊的失重量约为单层堆焊的1/5,结合表面和截面腐蚀形貌,其重量损失可能是由于晶间的腐蚀溶解导致柱状树枝晶掉落造成,留下柱状的腐蚀坑形貌。

2.3 讨论与分析

堆焊的本质是异种金属材料的连接,在基体表面与焊丝熔化、结晶和凝固的过程。由于基材和焊丝成分的差异性,基体材料会向堆焊层发生迁移,即稀释。通常来说,稀释对堆焊层的影响是不利的,尤其是Fe元素的增多[12,13]。Fe元素的增加会导致堆焊层材料消耗的增加而提高成本,同时也会降低堆焊层的耐蚀性能。图4为Inconel 625单层堆焊和双层堆焊元素线扫描分析结果。从图4可以看出,在融合线区域主要的合金元素均发生了明显的改变,从堆焊层到基体,Ni、Cr元素急剧下降,Mo、Nb的含量出现明显的下降,Ti的变化不明显,而Fe元素含量明显升高;且在单层堆焊内部合金元素含量变化较小,分布较为均匀;双层堆焊中第2层堆焊层Cr、Ni元素的含量较第1层的明显变高,Fe含量下降,Mo、Nb和Ti元素的变化不明显,在堆焊层间的合金元素变化不明显。而对于镍基合金而言,Fe元素的含量对其腐蚀性能影响极大,Fe元素含量过高会导致耐腐蚀能力严重下降。可以看出,在堆焊层与基体的交界处,Fe元素含量变化剧烈。在双层堆焊中,第2层堆焊中的Fe含量要明显低于第1层的。双层堆焊的Fe含量要始终低于单层堆焊的。在堆焊层表面,单层堆焊的Fe含量为26.5%,而双层堆焊的Fe含量仅为3.1%。

从图2可知,基体试样呈典型的阳极溶解行为,而堆焊层试样发生了明显的钝化现象。这是因为在堆焊层中较高含量的Ni和Cr元素,促进了堆焊层的钝化,能有效地阻碍表面的Cl-进入金属基体进行活化反应,而高含量的Cr易形成Cr2O3,增加钝化膜的稳定性[14,15]。双层堆焊中由于Fe元素稀释的量较少,相比单层堆焊的Ni和Cr元素含量要高,所以具有更大的容抗弧、更高的自腐蚀电位和击穿电位,其抗腐蚀能力要优于单层堆焊。

从图3可知,堆焊层均没有发生晶间腐蚀,而是在柱状晶间区域发生腐蚀导致柱状晶脱落留下柱状的腐蚀坑。在Inconel 625堆焊过程中,易在晶间出现连续偏析,弥散分布着Laves相(Ni,Fe,Cr)2(Nb,Ti,Mo)[16,17]。其腐蚀电位要低于基体的,与基体形成腐蚀微电池,优先在晶间发生腐蚀,形成柱状腐蚀坑。而单层堆焊中Fe元素的含量要明显高于双层堆焊的,更易在晶间析出Laves相且弥散的数量更多,晶间的腐蚀溶解导致柱状晶的进一步脱落,留下更深更多的腐蚀坑。

3 结 论

采用热丝脉冲TIG工艺在20钢表面进行Inconel 625单层和双层堆焊,获得均匀波纹的堆焊层,通过对不同堆焊层的耐腐蚀性能进行分析,得到如下结论:

(1)单层堆焊的容抗弧要小于双层堆焊的,基材的容抗弧最小,且出现Warbug扩散;单层和双层堆焊的自腐蚀电位分别较基材的提高374.0 mV和392.0 mV,腐蚀电流密度分别下降约99.3%和99.8%;双层堆焊的点蚀电位较单层的提高了430 mV。结合热力学及动力学分析,Inconel 625能明显提高20钢基材的全面耐腐蚀能力,双层堆焊的耐均匀腐蚀能力和抗点蚀能力要优于单层堆焊的。

(2)单层和双层堆焊层均未发现明显的晶间腐蚀,表现出良好的耐晶间腐蚀性能;单、双层堆焊表现的腐蚀类型均为点蚀,沿着柱状晶间贯穿腐蚀,单层堆焊的腐蚀深度明显高于双层堆焊的。

(3)堆焊层间的过渡区、堆焊层与基体的融合区元素含量变化较为明显,堆焊层内元素含量较为均匀;双层堆焊层内部的Fe含量要低于单层堆焊层的,具有更加良好的耐腐蚀性能。