微囊引发剂控制聚合凝胶体系成胶实验研究

2021-01-08邵明鲁岳湘安贺杰

邵明鲁,岳湘安,贺杰

(1.中国石油大学油气资源与探测国家重点实验室,北京102249;2.中国石油大学石油工程教育部重点实验室,北京102249;3.西南石油大学化学化工学院,四川成都610500;4.西南石油大学油气田应用化学重点实验室,四川成都610500)

聚丙烯酰胺或丙烯酰胺共聚物、交联剂及其他添加剂形成的聚合物本体凝胶是一种应用较广的化学调剖堵水技术,向油藏中注入低分子、低黏度的凝胶体系,到达油藏设计部位后,发生聚合/交联反应,从而在油藏深部形成具有足够强度的凝胶,实现对水窜通道的深部封堵[1-2]。就地聚合调剖剂在成胶前的黏度与水相当,在注入速度与岩心渗透率相同的情况下,其注入压力梯度与水相近,具有很好地注入性,因此,该技术在低渗油藏深部调剖中具有广阔的应用前景[3-4]。其中,唐孝芬等[5]研制的TP 系列堵剂与蒲万芬等[6]研制的XN-PP 调剖堵水体系均属于就地聚合凝胶类堵水剂。但就地聚合体系在实际应用过程中存在成胶时间短,易在近井附近成胶堵塞井筒的问题,进而限制了其应用。成胶时间短,主要是因为所使用的引发剂属于热分解引发剂,如:过硫酸盐、2,2’-偶氮二异丁基脒二盐酸盐、过硫酸盐与亚硫酸氢钠氧化还原体系等,这些引发剂受热分解出初级自由基,初级自由基与丙烯酰胺单体反应生成单体自由基,而单体自由基又可以迅速引发新的单体聚合,造成聚合体系中单体自由基浓度不可控,因而导致成胶时间过快。目前,为了解决就地聚合调剖剂注入过程中因聚合交联反应过快导致井筒和近井油藏的堵塞问题,常用方法有双液法[7]、多重乳液法[8-9]、缓聚法[10]。双液法在地层中存在混合不均、化学剂利用率低的问题;多重乳液法工艺复杂、施工成本高,并且引发剂液滴在油藏孔喉中易与单体溶液分离;缓聚法在一定程度上延长反应成胶时间,但温度一旦过高,体系成胶时间仅有几小时,因此,这3种方法无法有效解决就地聚合体系在油藏中成胶时间的控制问题。

微胶囊制备技术是用成膜材料在一定条件下将芯材料包覆,制成细小包囊颗粒的工艺过程,覆膜将囊芯与外部介质隔开,从而可以达到对芯材料的保护、控制释放、改性等目的[11]。国内外制备聚合物微囊主要有化学法、物理法和物理化学法3类[12]。化学法是利用单体在芯材表面发生聚合反应生成高分子聚合物并将芯材包覆形成微胶囊的方法,该法包含原位聚合法、界面聚合法等;物理法制备微胶囊是利用物理机械原理制备微胶囊,该法包含喷雾干燥法、静电气溶胶法等;物理化学法是指通过一系列的物理化学方法使壁材从溶液中析出并包覆在芯材表面来形成微胶囊的方法,该类制备微胶囊的方法包括油相分离法和水相分离法两类。目前,微囊包裹技术已成功应用于延迟破胶[13-14]、金属缓蚀[15-16]等油气田开发过程中,而在聚合调剖技术方面,刘冬妮等[17]、罗跃等[18]以乙基纤维素和羟丙基甲基纤维素为微胶囊壁材,采用流化床法包衣技术,制备了铬交联剂微胶囊,60 ℃时可使成胶时间延长至32 h,延缓成胶显著。陈星光等[19]首先利用聚合物网络束缚高价金属离子,然后以反相悬浮聚合包裹法制备高价金属离子包裹颗粒,在较低温度下(25 ℃),此包裹颗粒可使交联体系成胶时间由20 h延缓到50 h。

以上研究主要以制备交联剂微囊来达到延迟成胶时间的目的,但对于微囊包裹引发剂控制就地聚合体系成胶时间的研究却较少,因此,文章采用界面沉淀法制备包裹过硫酸铵的微胶囊,探究微囊包裹引发剂对就地聚合体系成胶时间的控制。

1 实验部分

1.1 试剂与仪器

实验试剂:丙烯酰胺(AR)、N,N’-亚甲基双丙烯酰胺(AR)、过硫酸铵(AR)、聚乙烯醇缩丁醛(PVB)(AR)、吐温-80(AR)、OP-10(AR)、乙醇(AR)。实验仪器:ZNCL-GS 智能磁力搅拌器,2PB 系列平流泵,F20场发射透射电镜。

1.2 实验方法

1.2.1 引发剂微囊的制备

界面沉淀法是依据聚合物在溶剂与非溶剂的界面张力作用下迅速沉淀的特点,来制备粒径较小且分散度良好的粒子,这种方法不需要借助超声、高速剪切等外力,也无须引进高温、有毒有机溶剂等,有利于保持包合物的原有物理和化学特性。聚乙烯醇缩丁醛不仅具有良好的成膜性及稳定性,而且耐温耐盐及生物兼容性也较好。因此,本实验以聚乙烯醇缩丁醛为微囊壁材,采用界面沉淀法制备包裹有引发剂过硫酸铵的微囊,其具体步骤如下:①将制备微囊所用的壁材聚乙烯醇缩丁醛溶于乙醇中,配成壁材溶液;②在搅拌条件下将壁材溶液按一定比例滴加至过硫酸铵水溶液中,即可得到不同粒径的包裹有过硫酸铵水溶液的微囊。

1.2.2 就地聚合体系成胶时间的确定

固定就地聚合体系中丙烯酰胺单体加量5 %,N,N’-亚甲基双丙烯酰胺交联剂加量为0.05%。取丙烯酰胺5.00 g,N,N’-亚甲基双丙烯酰胺0.05 g 和适量引发剂,置于250 mL的烧杯中,加入95 mL蒸馏水搅拌至完全溶解,将配制好的凝胶溶液密封于100 mL蓝盖试剂瓶中,并置于恒温水浴锅中进行反应若干小时,直至有胶体生成。成胶时间依据SYDANSK等人的凝胶强度目测代码表[20-21]。通过观察凝胶体系成胶强度确定成胶时间,并将凝胶体系失去流动状态并且强度代码达到C级时定义为成胶时间。

1.2.3 岩心中可行性评价

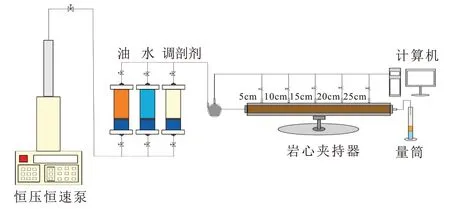

按照图1所示连接好各装置,根据目标油藏温度设定恒温箱的温度为80 ℃,将非均质岩心放入岩心夹持器中。

图1 实验流程Fig.1 Experimental process

1)注入及封堵性能评价

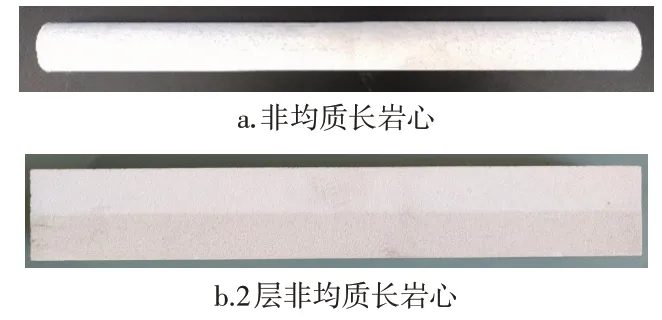

利用岩心多测压点模型,通过监测模型的各测压点动态压力变化来进行就地聚合调剖体系的注入性评价,岩心经过抽真空后以0.3 mL/min注入速度饱和地层水,待压力平衡后以相同速度注入1PV的就地聚合体系(微囊引发剂的加量为0.25 g/100 g)静置35 h,等待成胶,以相同速度继续水驱,直到各点压力达到平衡。岩心模型长30 cm,直径2.5 cm,平均渗透率50×10-3μm2,岩心如图2a。

2)非均质储层模型深部调剖评价

采用2层非均质岩心,低渗层渗透率为10×10-3μm2,高渗层渗透率为50×10-3μm2,岩心(图2b)尺寸为4.5 cm×4.5 cm×30 cm。首先对岩心抽真空,以0.3 mL/min 的注入速度饱和地层水;接着利用原油驱替岩心中饱和的地层水,建造束缚水,逐步增加驱替速度至尾端不出水,老化24 h;然后以0.3 mL/min 注入速度水驱至含水率95%以上后,以相同注入速度注入0.2PV就地聚合体系(微囊引发剂的加量为0.25 g/100 g),注入结束后等待35 h,然后进行后续水驱,驱替至含水率100%,结束实验。在驱替过程中每10 min计量一次出液量Vl、出油量Vo和出水量Vw,并记录入口压力。

图2 非均质长岩心和2层非均质岩心Fig.2 Heterogeneous long core and bilayer heterogeneous core

2 结果与讨论

2.1 引发剂微囊制备条件的优化

2.1.1 溶剂配比优化

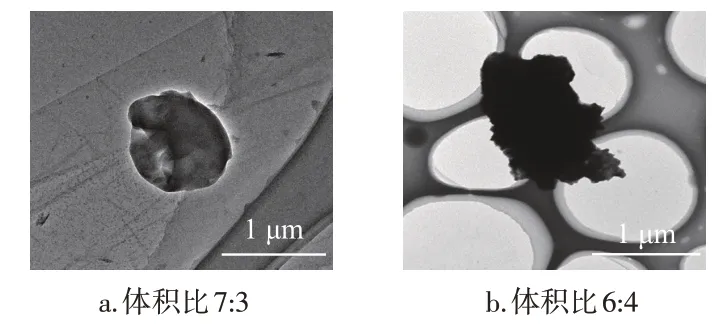

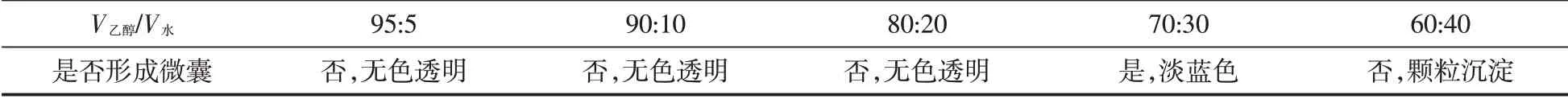

配置聚乙烯醇缩丁醛含量为0.05 %的乙醇溶液,然后与水混合,考察聚乙烯醇缩丁醛的乙醇溶液与水的体积比对形成微囊的影响,实验结果如表1、图3所示。

由表1知,当聚乙烯醇缩丁醛的乙醇溶液与水的体积比高于7:3 时,混合后的液体均呈无色透明状,且在显微镜下未观测到固体颗粒,这是因为在乙醇含量高时,即使初期聚乙烯醇缩丁醛析出形成了微囊,微囊也会重新溶解;当体积比等于7:3时,聚乙烯醇缩丁醛能够均匀析出,且析出的聚乙烯醇缩丁醛能均匀分散在混合液中,混合后溶液呈现淡蓝色,并在透射电镜(TEM)下可以观察到聚乙烯醇缩丁醛微囊(图3a);而当体积比为6:4 时,虽然聚乙烯醇缩丁醛能够析出,但会出现少量微米级—毫米级的大粒径白色颗粒,这些白色颗粒会在短时间内沉淀至样品瓶底部,透射电镜观察可知这些大粒径的白色颗粒为实心的无规则聚乙烯醇缩丁醛颗粒混合物,而不是聚乙烯醇缩丁醛微囊(图3b)。由此可知,制备聚乙烯醇缩丁醛微囊的最佳溶剂比是乙醇:水=7:3。

图3 聚乙烯醇缩丁醛的乙醇溶液与水的体积比为7:3与6:4的TEM图像Fig.3 TEM images when volume ratio of ethanol solution of PVB to water are 7∶3 and 6∶4

表1 溶剂体积比对PVB微囊制备的影响Table 1 Influence of solvent volume ratio on preparation of PVB microcapsule

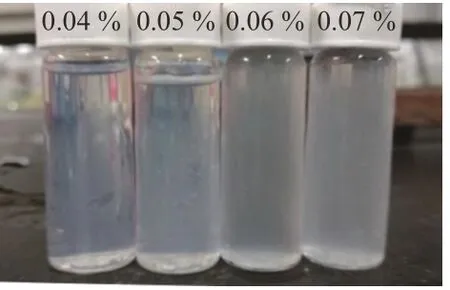

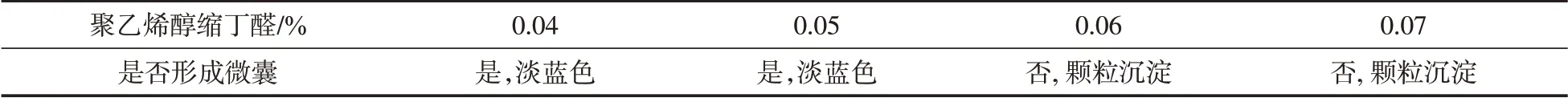

表2为聚乙烯醇缩丁醛加量对微囊形成的影响,其微囊溶液外观如图4所示。由表2 和图4 可知,当聚乙烯醇缩丁醛质量浓度大于0.05%时,混合溶液中有白色大粒径颗粒生成,并沉积到样品瓶底部,得不到微囊;当聚乙烯醇缩丁醛质量浓度介于0.04%~0.05%时,混合溶液呈淡蓝色均匀液体,且放置7 d未出现颗粒沉降;而当聚乙烯醇缩丁醛质量浓度小于0.04%时,混合溶液始终为无色透明,透射电镜观察不到微囊形成。因此,制备微囊的最佳聚乙烯醇缩丁醛质量浓度为0.04%~0.05%。

图4 不同聚乙烯醇缩丁醛加量下样品的外观Fig.4 Appearance of solution with different PVB dosage

2.1.2 过硫酸铵加量对微囊形成的影响

固定0.05%聚乙烯醇缩丁醛的乙醇溶液与水体积比为7:3,考察水相中加入过硫酸铵对微囊形成的影响。实验中发现,水相中一旦加入过硫酸铵,聚乙烯醇缩丁醛会快速析出形成大颗粒沉淀,这是因为过硫酸铵盐具有快速去溶剂化作用,致使聚乙烯醇缩丁醛分子收缩形成小颗粒,颗粒间又迅速聚并,从而形成大粒径实心的聚乙烯醇缩丁醛颗粒沉淀。因此,实验采用OP-10和吐温80作为复配稳定剂(质量比1:1),缓解过硫酸铵的去溶剂化作用。

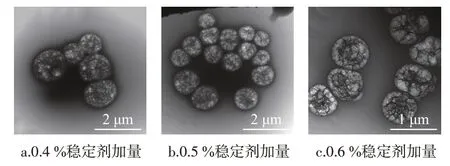

图5为不同稳定剂加量下微囊的透射电镜照片,其中水溶液中过硫酸铵含量为0.1%。由图5 可知,当复配稳定剂加量在0.4%~0.6%时,聚乙烯醇缩丁醛固体颗粒能够均匀稳定的分散在混合液中,通过TEM可以清楚地观察到包裹有过硫酸铵的聚乙烯醇缩丁醛微囊。另外,从TEM图像可知,聚乙烯醇缩丁醛包裹过硫酸铵的微囊在溶液中粒径较为均匀,并且随着复配稳定剂质量浓度的增加,微囊粒径有所减小,当复配稳定剂质量浓度从0.4%增加至0.6%时,微囊的平均粒径从1.5 μm降低至0.7 μm。

图5 不同稳定剂加量下微囊的TEM形貌Fig.5 TEM of microcapsule with different dosage of stabilizer

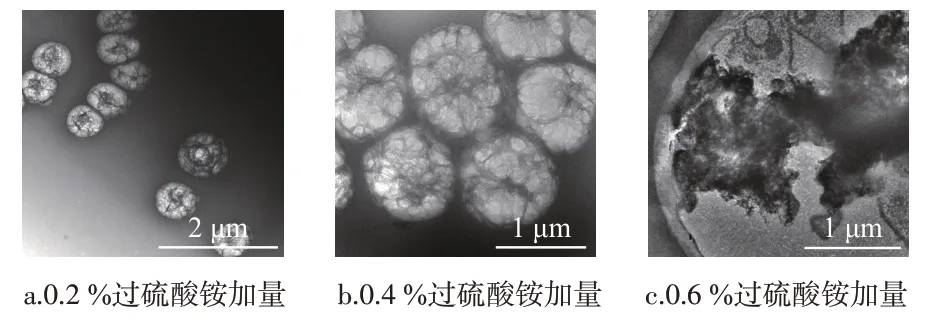

为了进一步研究微囊对过硫酸铵的包裹量,在稳定剂加量为0.6 %条件下,观察了0.2 %、0.4 %、0.6%的过硫酸铵水溶液与聚乙烯醇缩丁醛乙醇溶液混合后的微囊形貌TEM照片(图6)。由图6可知,当过硫酸铵的质量浓度不超过0.4%时,能够得到粒径均匀微囊;而当过硫酸铵质量浓度超过0.4%时,无法制备出规则的微囊,即使增加稳定剂的质量浓度,也只能得到无规则的大颗粒沉淀。因此,采用界面沉淀法制备包裹有过硫酸铵的聚乙烯醇缩丁醛微囊时,过硫酸铵质量浓度在水溶液不宜超过0.4%。

图6 不同过硫酸铵加量下微囊的TEM形貌Fig.6 TEM of microcapsule with different ammonium persulfate dosage

表2 聚乙烯醇缩丁醛用量对微囊形成的影响Table 2 Effect of PVB dosage on microcapsule formation

2.2 引发剂微囊对就地聚合体系成胶时间影响

2.2.1 成胶时间对比

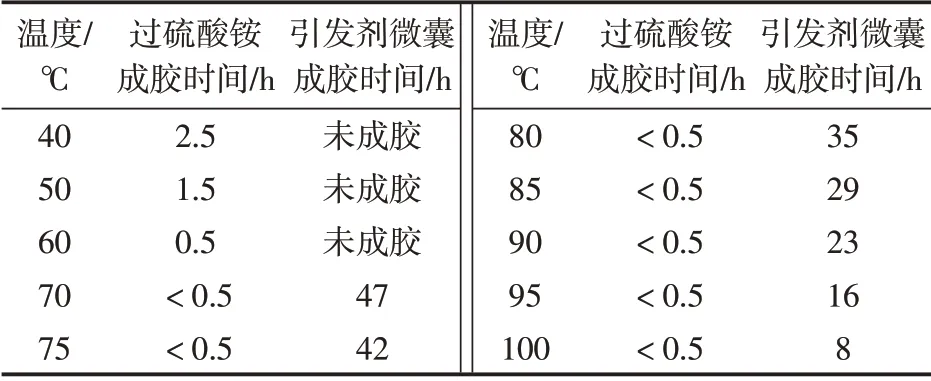

按照1.2.2中实验方法,配制就地聚合体系,其中引发剂加量均为0.25%,研究不同温度下,微囊引发剂与过硫酸铵引发剂对就地聚合体系成胶时间的影响,其结果如表3所示。

表3 等量过硫酸铵条件下微囊与过硫酸铵引发成胶时间对比Table 3 Comparison of gelation time between microcapsule and ammonium persulfate with equivalent ammonium persulfate

由表3 可知,在过硫酸铵净加量相等的情况下,直接加入过硫酸铵,就地聚合凝胶体系在40 ℃时成胶时间仅有2.5 h,且随着温度的升高,成胶时间进一步缩短。采用微囊引发剂(0.25%),在温度≤60 ℃时凝胶体系不成胶,在温度为70~90 ℃时,成胶时间在47~23 h,当温度升至100℃时,成胶时间缩短至8 h。由此说明,采用微囊引发剂能够有效延长就地聚合凝胶体系的成胶时间。

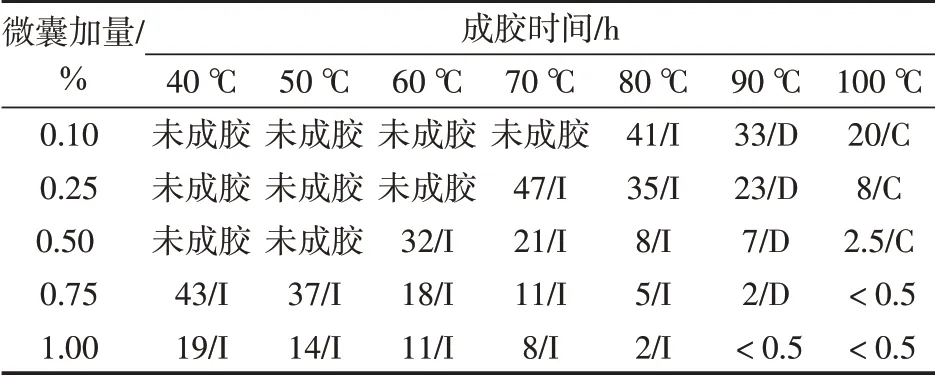

2.2.2 微囊引发剂适用温度研究

为了确定微囊引发剂的温度适应范围以及不同温度下微囊引发剂的最佳用量范围,考察了不同温度下微囊引发剂加量对成胶时间的影响,实验结果如表4所示。由表4 可知,当温度超过90 ℃时,无论怎样改变微囊引发剂的加量,就地聚合体系成胶时间均低于20 h,并且凝胶强度仅为C级,由此说明,微囊引发剂不适用于温度高于90 ℃的油藏环境;当温度低于90 ℃时,调节微囊引发剂的加量在0.1 %~1%范围内,可控制就地聚合体系在某特定温度下的成胶时间大于30 h,凝胶强度达到I级,并且放置90 d后,凝胶不脱水,具有较好稳定性。

表4 引发剂微囊加量对不同温度下就地聚合成胶时间的影响Table 4 Effects of initiator the amount of microcapsule and temperature on the gelation time of in-situ polymerization

2.3 岩心中可行性评价

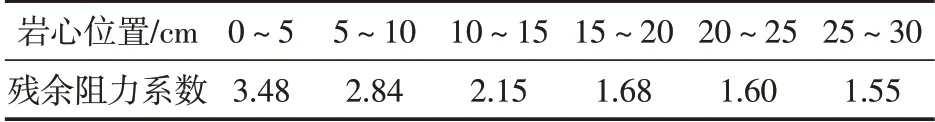

2.3.1 注入性及封堵性能评价

按照1.2.3 中实验方法,研究了微囊引发剂在岩心中引发就地聚合成胶的可行性,实验结果如图7所示。由图7可知,随着含微囊引发剂就地聚合凝胶体系的注入,入口压力(0~5 cm 段)快速上升,其余各测压点压力基本保持在水驱稳定阶段的压力值。等待35 h 后,进行相同速度后续水驱,随着注入水量增加,各测压点压力逐渐上升,并最终趋于平稳,其中入口压力(0~5 cm 段)上升幅度较大,而其他各测压点压力上升幅度依次减小。这表明含微囊引发剂的就地聚合凝胶体系能够注入平均渗透率为50×10-3μm2的油藏中,并且微囊引发剂在岩心中可以引发凝胶体系聚合形成凝胶。表5 为岩心各位置的残余阻力系数,由表5 可知随着向岩心内部深入,残余阻力系数逐渐减小,但残余阻力系数均大于1.5,这说明注入就地聚合体系形成的凝胶对岩心产生了封堵。

图7 含引发剂微囊的就地聚合体系在岩心中的注入及封堵性能Fig.7 Injection and blocking performance of in-situ polymerization system in cores

表5 岩心残余阻力系数Table 5 Distribution of residual resistance coefficients of cores

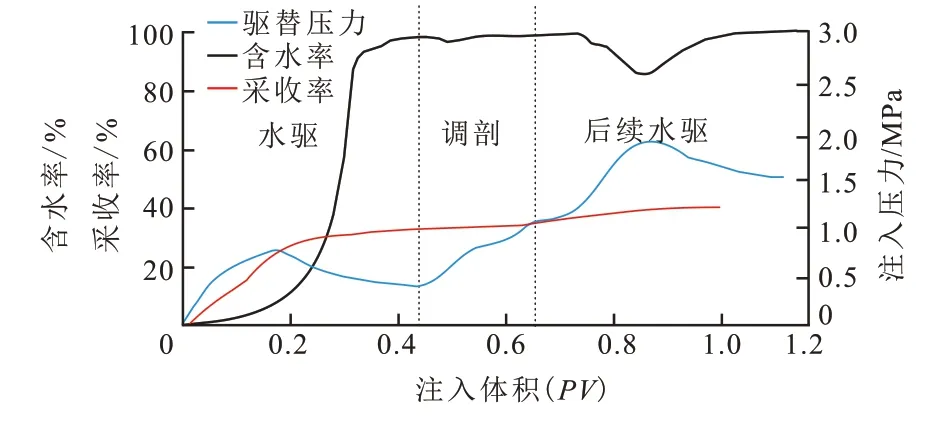

2.3.2 两层非均质模型深调效果评价

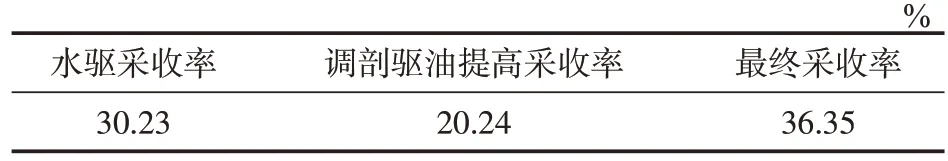

图8 为就地聚合凝胶体系在非均质储层岩心中的调剖动态。由图8 可知,在水驱至含水率达到95%后,开始注入含微囊引发剂的就地聚合凝胶体系(0.2PV),注入过程中压力上升,采出液含水率有所波动,但没有出现大幅度的下降。35 h 后进行后续水驱,水驱压力上升明显,同时含水率出现较大幅度下降,最低下降至81%,而后逐渐回升,这说明就地聚合凝胶体系成胶后封堵了高渗层。由表6 中数据可知水驱采收率仅为30.23%,而封堵后,提高采收率20.24%,最终采收率达到36.35%,增油效果较为明显。通过以上实验,证明了微囊引发剂可以在岩心中引发就地聚合凝胶体系成胶,这一研究也为就地聚合凝胶体系的现场应用提供了有力支持。

图8 就地聚合体系调剖动态曲线Fig.8 Dynamics of profile control experiment for in-situ polymerization system

表6 就地聚合体系调剖结果Table 6 Results of profile control experiment for in-situ polymerization system

3 结论

1)针对就地聚合凝胶体系成胶时间过快,采用界面沉淀法制备了以过硫酸铵为活性芯的微囊延迟成胶剂。并且通过调整稳定剂的加量,可控制微囊引发剂平均粒径介于0.7~1.5 μm。

2)微囊引发剂相比于过硫酸铵能够有效延长就地聚合体系的成胶时间,在40~90 ℃条件下,通过调节微囊引发剂加量,可使就地聚合凝胶体系成胶时间大于30 h。

3)含微囊引发剂的就地聚合凝胶体系能够顺利注入平均渗透率为50×10-3μm2的岩心中,并且可以在岩心中引发凝胶体系聚合成胶。