煤层气松耦合自动化排采控制技术研究

2021-01-08葛静涛叶新民陶文雯宋关伟

葛静涛,叶新民,陶文雯,宋关伟

(中国石化华东油气分公司,江苏南京210000)

煤层气的开采一般是通过排出地下水降低储层压力,从而使吸附在煤基质表面的煤层气解吸出来,解吸出的气体在压力差和浓度差的双重作用下扩散、渗流运移到裂隙或井眼中,最终通过井筒采出地面[1]。

煤层气的生成与产出机理决定了煤层气自动化控制必须遵守“连续、缓慢、稳定、长期”八字方针[2]。目前,煤层气的自动化控制主要通过控制变频器的输出频率调节抽油机的冲次达到控制动液面,或调节电动阀的开度达到控制产气速度的目的。从初期的“持续降压—采气”转变为“持续稳定慢速排水—阶梯降压—高效解吸”理念,形成了见气前多排水、增大泄压体积,见气后控制气相流动为原则的排采制度,在不破坏煤岩储层物性的前提下,实现单井见气前产液量的最大化,在保证产量的同时,兼顾经济效益的时效性[3-5]。煤层气排采自动化控制主要是采用井场各传感器获取生产参数,在排采管理人员分析后远程下达指令到PLC(可编程逻辑控制器),实施煤层气的生产制度[6]自动实施。

近年来随着自动化技术和煤层气开发技术的发展,大多数煤层气开采实现了自动化排采,更有采用简单PID(比例—积分—微分控制器)控制算法实现智能化排采;然而传统的控制方式大多是对单个参数进行控制,单个参数进行控制由于其原理的局限性,不可避免的会导致超调和滞后现象[7],并且存在系统结构复杂、故障率高、适应性差、效率低等缺点。

1950—1960 年ARCO 公司采用数字化自动管理在Iatan East Howard 油田实现了注水泵的控制、车载试井等装置的远程控制,1990年以后在集散控制系统基础上SCADA(数据采集与监视控制系统)系统在油气田生产得到应用,2000年后,海外油气公司的自动化技术拥有了现场数据自动采集、生产自动计量[8]。在数据采集基础上开发了辅助决策系统,随着传感器技术、多种材料科技的发展,自控技术在国内油气田的单井、计量间、联合站等单位都大量应用,SCADA 或DCS(集散控制系统)系统和ESD(紧急停车系统)系统在现场都有使用。技术人员实现了异地实施控制,BP公司将单井实时监测技术在近20个油气田推广,成功取得了1%~3%经济效益[9]。

近几年的大数据、云计算、AI 智能技术的发展,单纯的数据采集、远程控制不能满足新型油气田的发展。基于油气开发技术的高度智能化的控制系统逐步完善,对于需要精细管理的煤层气开发更是迫切需要智能控制。

对于煤层气生产在不同的时期采用不同的工作制度、不同的自动化控制方式。在煤层气解吸前属于单相流,只需要调整变频器频率、控制冲次即可达到自动控流压生产,此时单纯的PID控制是可以达到自动化生产,但是在煤层气解吸之后由单相流变为多相流时,传统PID 单参数控制排采时,常常出现误差大,因参数的频繁波动,气体在井筒运移需要时间,各传感器需要反应时间,所以PID 的不断调整导致变频器、电动阀频繁调整,设备使用寿命缩短[10]。此时的自动化控制成功,但生产制度实施失败,井底流压、套压、产气量不可同时控制,对于煤层气开采是破坏性开采,达不到“稳定、长期”的开采效果[11]。

因此,高度智能化的煤层气控制系统是基于一种井底流压、套压、产气量三参数耦合的PID 自动化控制方法,在实现自动化控制的同时遵守煤层气开采原则,提高采气效率的同时提高煤层气的采收率。

1 煤层气松耦合控制系统

1.1 基本组成和原理

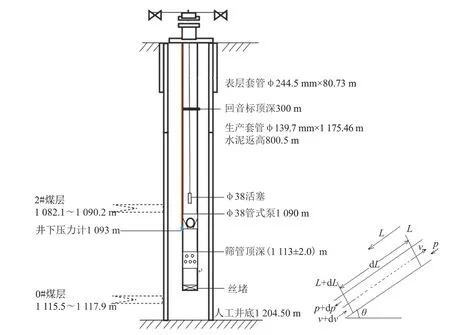

松耦合控制系统是自动化控制技术与煤层气产出规律相结合的闭环排采管理系统,在影响煤层气生产的各因素中选择井底流压、套压、产气量三参数共存关系,在数值模拟同步发生的现象时采用近似共存。由井下压力计、套压压力变送器、抽油机变频控制器、井口流计量、角位移、无线载荷仪等传感器组成,井场总线汇聚到井场PLC。基于煤层气井下管柱结构和气液两相产出规律,根据井筒流动规律研究,采用Hagedorn-Brown 模型预测套压和产气量之间的变化规律[12-14]。排采管理人员通过上位机下发指令,上位机在考虑井底流压、套压、产气量三参数之间的耦合均衡后,将三参数变量转化为单参数由井场PLC执行单参数的松PID控制,总体控制流程见图1。

图1 总体控制流程Fig.1 Overall control process

1.2 建立煤层气井筒流动规律模型

为了实现多参数的PID输出控制,结合煤层气井筒流动规律在已知流压、套压、产气量中任意两参数时,用井筒流动规律Hagedorn-Brown 模型推算另一未知参数,使多参数的输出转化为单一参数输出。

1.2.1 Hagedorn-Brown基本方程

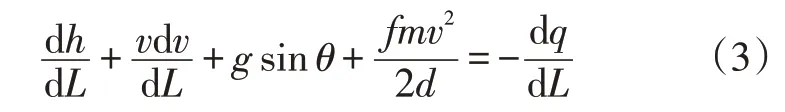

以井口为原点,沿油管轴线向下为正,取长为dL的微元体,建立如图2所示的稳定一维气相流动,θ为油管与水平方向的夹角。

图2 一维气相流动[15]Fig.2 One dimensional gas flow

建立质量、动量和能量守恒方程,如下:

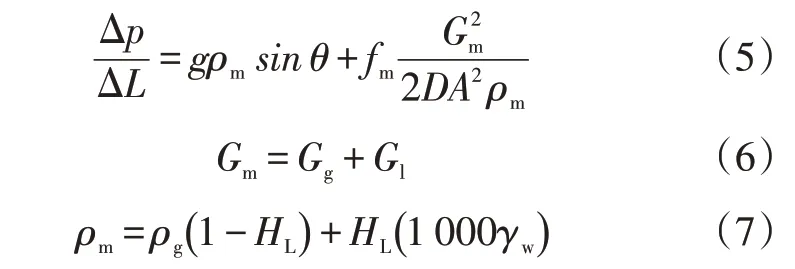

动量守恒方程:

能量守恒方程:

式中:ρgsinθ为重力项,Pa/m;为动能项,Pa/m;为摩阻项,Pa/m;为动量变化,Pa/m;为压力梯度,Pa/m。

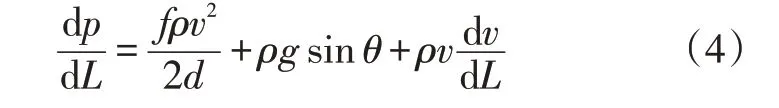

1.2.2 压力预测模型

根据质量守恒方程和动量守恒方程可得单相井筒流动的压力梯度方程为[12]:

根据能量方程式,Hagedorn-Brown 得到压力梯度方程式为:

式中:ΔL为深度增量,m;Δp为压力变化量,MPa;ρm为气液混合物密度,kg/m3;g为重力加速度,m/s2;fm为两相摩阻系数;qL为地面产液量,m3/d;Gm为气液混合物质量流量,kg/s;Gg、Gl分别为气相、液相质量流量,kg/s;D为油管内径,m;A为流通截面积,m2;vm为气液混合物速度(由产气量计算得出),m/s;HL为持液率;γw、γg分别为水、天然气的相对密度;ρw、ρg分别为水、气的密度,kg/m3;

1.3 松耦合PID算法

由于计算时存在一些因素,如气体在井筒运移需要时间,多传感器互相影响,测量时间滞后等[16],而传统的PID 算法对煤层气的调节存在大滞后、非线性、强耦合等缺陷,因此本文在流压、套压、产气量三参数耦合的前提下采用PID算法,最终输出单一参数。在PID 算法的基础上,结合煤层气井筒流动模型分析PID参数与参数变化率之间的关系,建立合适的误差范围,并查询建立误差矩阵进行在线PID 自修定,来满足不同的控制需求。为了避免因滞后性引起的超调,引入积分分离控制[17]。在测算值与实际值误差超大时取消积分作用,减少超调量,其控制结构见图3。

图3 松PID控制原理Fig.3 Schematic of loose PID control

PID控制式如下:式中:kp为比例系数;P1为积分时间常数;Pd为微分时间常数;P(t)为调节器输出值。

1.4 松耦合程序实现

排采控制系统选用油田专用PLC。因PLC 计算能力有限,把计算量大的井筒流动规律模拟计算放在上位机服务器,与数据库服务器实时交互,根据单井的井况推算未知参数后,与PLC 建立多参数耦合计算方式,以定套压生产为例,获取当前流压后,采用HB模型可试算出当前井况下的瞬时产气量,通过上位机发送指令调整电动阀的开度使瞬时产气量在试算的产气量范围内[18-19],由于煤层气井的地层能量是在相对稳定下缓慢释放,地层压力的变化和地层产气量之前的关系也在不定地变化,PID控制算法在HB模型预测值范围内,动态地调整电动阀的开度保障套压的稳定,达到定压生产,具体PLC控制系统流程见图4[20-21]。

图4 PLC控制系统流程Fig.4 Flow of PLC control system

2 工程实验

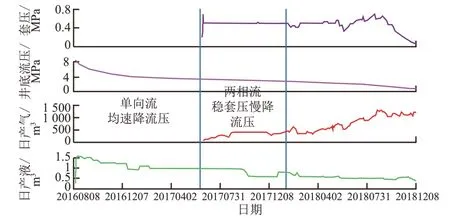

选择一口煤层气井进行现场实验,煤层气段深963.3~969.3 m,压裂时加砂50 m3,破裂压力16.8 MPa,停泵压力8.5 MPa。投产生产参数:丝堵底深1 006.82 m,气锚顶深1 000.98 m,泵深991.06 m,压力计下深1 000 m,光杆留头1.3 m,防冲距0.8 m,启抽压力8.17 MPa。在该区块属于地层能量充足,初期产液量1.53 m3/d,投入生产后快速降液面,该通过井下压力计实时反馈井底液压,采用简单PID即可实现单参数输出控制均速日降井底流压。在见气前采用了缓慢降流压,单相流阶段均速降流压,不再出现超调导致流压下降过快现象,压降漏斗半径得到良好的延伸。见气后采用多参数耦合自动化排采控制,稳套压缓慢降流压的工作制度,根据工区内外输管压和该井的预计产量,套压要求保持在0.53 MPa。控制系统通过管流计算在当前流压下如套压保持0.53 MPa时,瞬时流量需要控制在20 m3/h左右,控制系统将指令发送给现场PLC,PLC采用PID方法调节电动阀开度控制瞬时流量,有效地控制了生产,两相流阶段套压保持在0.53 MPa,产量平稳上升没有出现因“滞后”控制套压大幅波动的现象,实现煤层气无人值守合自动化控制生产,实现了“一井一策”精细排采(图5)。

图5 实验井排采综合曲线Fig.5 Comprehensive production curve of experimental wells

3 结论

为了提高排采管理者的工作效率,将煤层气井筒流动规律模拟计算与PID控制方法相结合,在提高PID 控制精度的同时,保证了煤层气的效益开发,避免单参数控制破坏性开发。根据工程试验结果可以得出以下结论。

1)上位机的模拟计算与PLC 之间的数据交互提高了PID控制精度的,提高了PID控制程序的调节速度,减少远程调节次数。合理利用上位机的系统资源,减轻了PLC的运算量,松耦合控制方法有效提高了煤层气自动化控制效率。

2)松耦合PID算法适用于煤层气自动化中的多参数输入多参数输出,有效地改善了传统PID算法的缺陷,适用于煤层气的定套压缓慢降流压、定产量缓慢降流压、稳流压缓慢降套压等多种煤层气独特生产方式。

3)井下压力计、流量计、压力变压器与抽油机变频器的自动交互,在引用Hagedorn-Brown 预测模型后,优化了PID 松耦合控制系统的计算算法,可有效地提高煤层气精细排采自动化管理技术。为煤层气实现全智能管理提供了技术支撑,系统稳定、可靠,避免了滞后、过调整。