固体火箭发动机矩形粘接试件多角度拉伸过程变形测量与破坏模式

2021-01-08伍鹏李高春韩永恒赵汝岩谭洁刘著卿

伍鹏, 李高春, 韩永恒, 赵汝岩, 谭洁, 刘著卿

(1.海军航空大学 岸防兵学院, 山东 烟台 264001; 2. 92635部队, 山东 青岛 266102; 3. 91458部队, 海南 三亚 572001)

0 引言

粘接界面是固体火箭发动机的薄弱环节,其结构完整性将影响发动机的工作过程,研究表明约1/3的固体火箭发动机故障由粘接界面失效引发[1-2]。固体火箭发动机不同位置处粘接界面受到的载荷大小与方向不同,导致其产生的变形也不同。对其开展多角度拉伸试验,研究其在不同拉伸角度下的变形与破坏过程,可以为固体火箭发动机粘接界面结构完整性提供参考。Choupani[3]对粘接试件进行了多角度拉伸试验,发现其断裂韧性受拉伸角度影响较大。邱欣等[4]对矩形粘接试件进行了多角度拉伸试验,发现随拉伸角度的增加,试件上侧推进剂/衬层/绝热层界面最大主应力集中系数上升,下侧推进剂/衬层/绝热层界面最大主应力集中系数变化不大。数值模拟可以较好地还原粘接试件的损伤过程,通过在推进剂/衬层/绝热层界面处设置界面单元,采用相应的界面本构,可以较好地模拟粘接试件在载荷作用下的变形损伤特点,但是界面的相关参数不易获取[5-7]。数字图像相关(DIC)[8]作为一种非接触光学测量方法,能够直接获得物体表面的位移与应变等信息,近年来发展迅速,在多个领域得到了应用[9-10],取得了较好的效果。国内外学者开始将其应用于固体火箭发动机领域。文献[11]采用DIC方法分析了复合固体推进剂裂纹尖端附近应变场的特点。姜爱民等[12]将DIC方法应用于固体火箭发动机矩形粘接试件单向拉伸试验过程位移与应变的测量,发现DIC方法能够较好地反映粘接试件在拉伸载荷作用下的变形过程。

综上所述,本文针对DIC测量物体变形场的优点,将其用于粘接试件多角度拉伸过程变形场测量的研究。揭示多角度拉伸过程粘接试件表面变形场的演化规律,为研究粘接试件在不同拉伸角度下的损伤机理提供参考。

1 矩形粘接试件多角度拉伸试验

1.1 试验方法

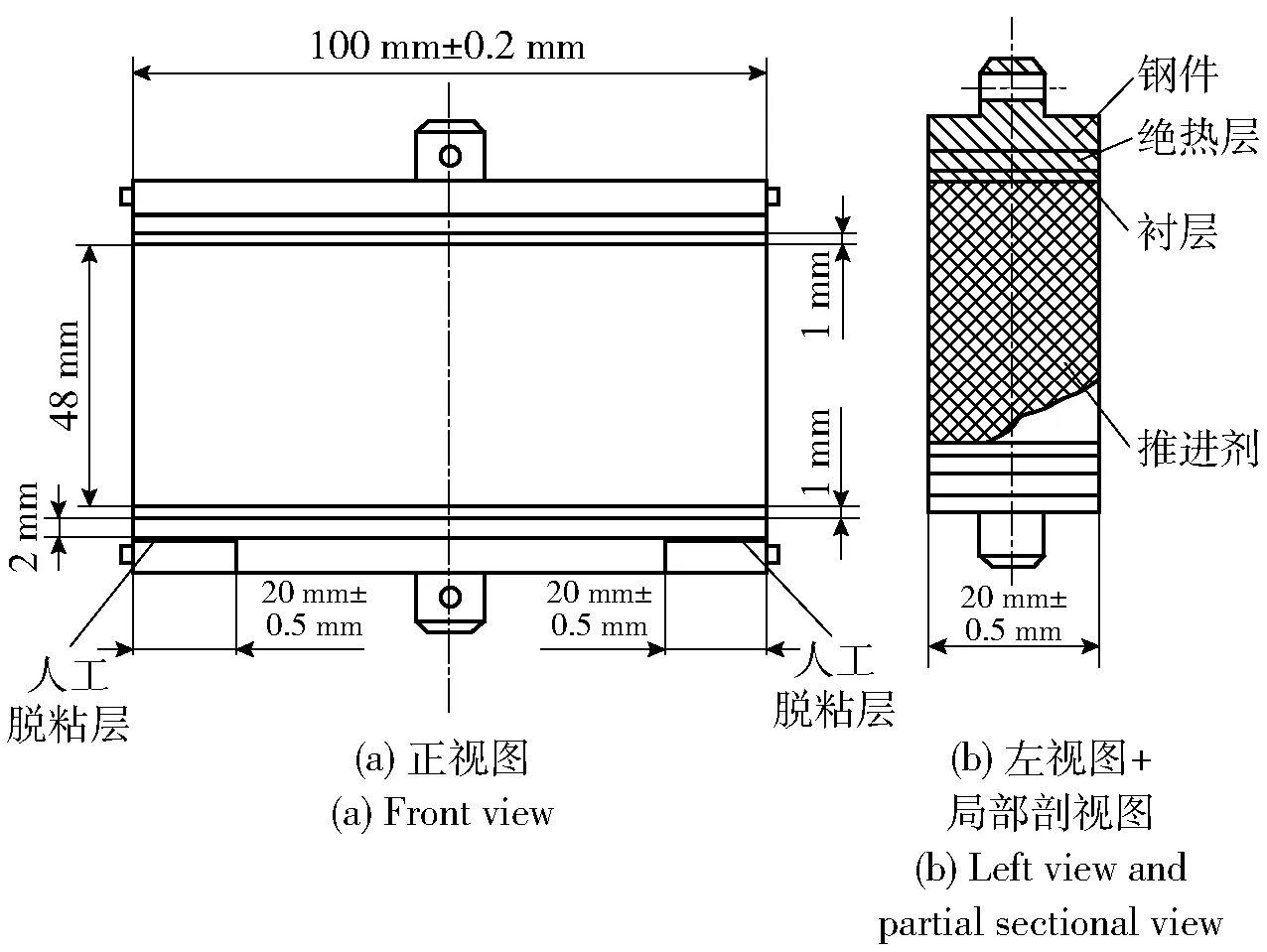

按照航天行业标准QJ 2038.1A—2004[13]制作了矩形粘接试件。该试件包括某型端羟基聚丁二烯(HTPB)推进剂、衬层、绝热层、钢件。为了缓解两端边缘处的应力集中,在试件下侧两端绝热层与钢件之间分别预制一个长度为20 mm的裂纹,即人工脱粘层。矩形粘接试件的形状与尺寸如图1所示。

图1 粘接试件尺寸参数Fig.1 Parameters of adhesive specimen

试验采用的多角度拉伸夹具与文献[4]中的夹具相同,通过调整插销与夹具边缘孔的配合位置,可以实现多种拉伸角度自由转换。试验时将夹具固定于拉伸机两端,将试件放置于夹具中。用螺钉将其与夹具固定,防止拉伸过程中夹具与试件之间的松动对试验结果造成影响。拉伸机采用美国SANS公司的CMT6203型万能材料试验机。采用高速图像采集系统对拉伸过程进行拍摄,调整摄像头的位置,使粘接试件位于屏幕中央。试验在室温条件下,以垂直于界面方向为基准,拉伸方向与该方向夹角为拉伸角度,分别进行拉伸角度为0°、22.5°、45.0°、67.5°、90.0°拉伸试验。不同拉伸角度下夹具与试件的安装如图2所示,图2中虚线为垂直于界面方向,黄色箭头为拉伸方向。从图2中可以看出:0°拉伸时,推进剂/衬层/绝热层界面受到的法向作用最大,剪切作用最小;90°拉伸时,界面受到的剪切作用最大,法向作用最小。采用位移加载控制方式,为方便拍摄拉伸过程试件变形情况,设定拉伸速率为2 mm/min,拉伸至试件破坏时停止。

1.2 试验结果分析

定义拉伸位移与试件宽度(50 mm)之比为拉伸应变,拉伸力与试件底面面积(2 000 mm2)之比为拉伸应力。不同拉伸角度下拉伸应变与拉伸应力曲线如图3所示。从图3中可以看出,随拉伸应变的增加,粘接试件的应力表现为先线性增大,达到峰值后,开始下降。不同拉伸角度下,应力随应变增加的速率不同,应力峰值也不同。0°拉伸时,应力随应变增加的速率最快,应力峰值最大;90°拉伸时,增速最慢,应力峰值最小。粘接试件的应力与应变曲线表明其在不同的拉伸角度下具有不同的变形与破坏模式。

图2 不同拉伸角度夹具及试件的安装Fig.2 Installation of fixture and specimen at different tensile angles

图3 不同拉伸角度下应力与拉伸应变曲线Fig.3 Stress vs. external tensile strain at different tensile angles

不同拉伸角度下粘接试件的力学性能如表1所示。从表1中可以看出,不同的拉伸角度下粘接试件的力学性能差异较大。拉伸角度从0°增加至90°,界面受到的法向作用逐渐减小,剪切作用逐渐增大。从不同拉伸角度下试件的力学性能来看:0°拉伸时,试件的抗拉强度最大,约为0.39 MPa,表明在0°拉伸情况下,粘接试件能够承受最大的应力;而在90.0°拉伸时,试件的伸长率最大,约为47%,表明在90.0°拉伸情况下,粘接试件可以承受最大的变形。

表1 不同拉伸角度下试件的力学性能Tab.1 Mechanical properties of specimen at differenttensile angles

以45.0°拉伸为例,分析粘接试件的变形过程与破坏模式。45.0°拉伸时拉伸应变与应力之间的关系如图4所示,分别选取粘接试件拉伸应力与应变曲线上的5个特征点A、B、C、D、E点。这些点对应的粘接试件形貌代表了粘接试件的不同拉伸阶段,能够充分揭示其变形特点与破坏模式。

图4 45.0°拉伸时应力与拉伸应变曲线Fig.4 Stress vs. external tensile strain at 45.0°

图5 不同拉伸应变时试件变形情况Fig.5 Deformations of specimens under different external tensile strains

特征点对应的粘接试件形貌如图5所示。由图5可知,由A点至B点,随着拉伸应变的增大,左下侧人工脱粘层裂纹张开角度变大。拉伸应变小于B点时,推进剂/衬层/绝热层界面未见明显损伤,如图5(a)和图5(b)所示,应力随拉伸应变的增大几乎呈线性增大。初始拉伸段(拉伸应变<0.05),由于试件与夹具之间松动的原因,导致应力与应变曲线存在一定的非线性,但是对总体的影响较小;拉伸应变达到B点之后,推进剂/衬层/绝热层界面内部开始损伤,界面粘接能力减弱,应力增加的速率开始减慢;当拉伸应变达到C点时,粘接试件应力达到峰值,试件左下侧人工脱粘层尖端推进剂/衬层/绝热层界面处开始发生脱粘现象,可以看到因为脱粘形成的裂缝,如图5(c)所示;拉伸应变从C增加至D,该裂缝继续扩展,应力随拉伸应变的增大而开始减小,如图5(d)所示;继续增加拉伸位移,试件右上侧边缘处推进剂/衬层/绝热层界面也开始发生脱粘,如图5(e)所示;粘接试件应力继续减小,同时应力减小的速率增大,拉伸应变继续增大,试件最终断裂。

对不同拉伸角度下粘接试件的破坏模式进行分析。为方便描述,将推进剂/衬层/绝热层界面简称为界面。由试验现象可知,左下侧人工脱粘层附近界面处与右上侧端点界面处是脱粘的关键位置。参照文献[4]的方法,将试件左下侧人工脱粘层附近界面称为Flap位置,该处界面脱粘称为Flap起裂;将试件右上侧边缘处界面称为Edge位置,该处界面脱粘称为Edge起裂。不同拉伸角度下,试件的起裂位置如图6所示。由图6可知,当拉伸角度小于45.0°时,试件的起裂为Flap起裂,拉伸角度67.5°之后,试件的起裂方式为Edge起裂。造成这种现象的原因是,随拉伸角度的变化,两处关键点位置受到的应力发生变化,造成其发生不同程度的变形。而试件表面的变形情况对于衡量推进剂/衬层/绝热层界面的变形破坏机理具有一定参考意义,因此需要开展多角度拉伸过程粘接试件变形场的测量研究。

图6 不同拉伸角度下粘接试件的起裂位置Fig.6 Fracture initiation positions at different tensile angles

2 基于DIC的粘接试件变形过程计算

2.1 DIC原理

DIC方法通过采集物体变形前后一小块子区的灰度图像,按照预先定义的相关函数,通过一定的搜索方法,对变形前后进行相关计算,找到变形前后的一一对应关系,即而实现变形场的测量[8]。其原理如图7所示。在变形前的参考图像中,取一参考子集,P(x0,y0)为参考子集中心点,Q(x,y)为参考子集中的任意点,P、Q之间的距离(dx,dy)。在变形后的目标图像中,取一目标子集。由变形前后的对应关系,变形后参考子集的中心点P的位移为u、v.P、Q分别移动到P*、Q*处,P*、Q*之间的距离变为(dx*,dy*),由变形前后坐标对应一一关系,得到Q*的坐标如(1)式所示。

(1)

图7 数字图像相关方法原理Fig.7 Principle of digital image correlation method

通过定义相关函数,对变形前后子集进行相关计算,作为前后匹配程度的标准。常用的相关系数有归一化最小二乘相关系数等,如(2)式所示。该系数越趋近于0时,子集匹配程度越高[14]。

(2)

(3)

对试验过程采集得到的粘接试件变形图像采用DIC方法进行计算,计算过程基于数值计算软件Ncorr[15]。计算完成之后,获得了粘接试件表面全场的位移分布。由位移计算应变,有限变形条件下的Green应变计算[16]如(4)式所示:

(4)

式中:εx、εxy、εy为Green应变的3个分量,εx、εy为正方向应变,εxy为剪切方向应变。

2.2 单一角度拉伸变形演化规律

45°拉伸时粘接试件的应变演化规律如表2所示。由表2可知,随着拉伸应变的增大,εx、εxy、εy的幅值增大,但是分布的趋势基本不变。εxy幅值较高处主要位于试件中央,往周边逐渐降低。左下侧人工脱粘层Flap位置附近处的εx与εy幅值较大,往周边区域幅值逐渐减小。随拉伸应变的增大,该处εx与εy的幅值增大。

推进剂/衬层/绝热层界面处是薄弱环节,该处的应变演化过程是关注的重点。将粘接试件上侧推进剂/衬层/绝热层界面称为上界面,将下侧推进剂/衬层/绝热层界面称为下界面。拉伸应变从2%增加至10%,上、下界面应变演化过程如图8、图9所示。从图8中可以看出,上侧界面Edge位置处(距离d=100 mm)的εx、εy较大,εxy较大的区域主要位于界面中央附近。而下侧界面的εx、εy极值位于Flap位置处(d=20 mm)附近。与上侧界面相同,下侧界面中央由于水平方向固定的原因,受到的剪切作用明显,εxy较大,如图9所示。由于Flap位置附近界面同时受到一个较大的法向作用与剪切作用,其对界面损伤造成的影响尚不明确,因此还需结合不同拉伸角度条件下的变形演化规律进行分析。

表2 45.0°拉伸时应变演化过程

图8 上界面应变演化过程Fig.8 Strain evolution process at upper adhesive interface

2.3 多角度拉伸变形演化规律

对定拉伸应变下不同拉伸角度时应变场进行分析,研究拉伸角度变化时粘接试件表面应变场的演化规律。定拉伸应变10%不同拉伸角度试件εx如图10所示。从图10中可以看出:拉伸角度为0°时(见图10(a)),Flap位置附近的εx较大,Edge位置的εx较小;拉伸角度增大至22.5°时(见图10(b)),εx幅值较大的区域开始向左侧Flap位置移动,使左侧Flap位置高应变区域范围扩大,右侧Flap位置高应变区域范围减小;拉伸角度增加至67.5°时(见图10(c)),右侧Flap位置处的εx减小至0左右,εx集中区域主要移动至左侧Flap位置处,同时Edge位置处的εx开始增大;90.0°拉伸时,Flap位置与Edge位置处的εx明显高于周边区域。

图10 10%定拉伸应变时不同角度下εx云图Fig.10 Contours of εx at different tensile angles for the constant tensile strain being 10%

定拉伸应变10%试件εy如图11所示。由图11可知,全场应变εy分布的变化趋势同方向应变εx分布变化趋势相似,由于y轴方向主要受拉伸作用,所以εy大小与εx相反。与x轴方向不同,90.0°拉伸时,Flap位置处的εy较小,εy的极值由Flap位置移动至Edge位置处,界面的脱粘最早也发生于该处。不同拉伸角度下,εy极值处的移动规律与界面起裂点的移动规律一致。表明拉伸过程中,界面脱粘受沿界面法向方向变形的影响较大。

图11 10%定拉伸应变时不同角度下εy云图Fig.11 Contours of εy at different tensile angles for the constant tensile strain being 10%

图12 10%定拉伸应变时不同角度下εxy云图Fig.12 Contours of εxy at different tensile angles for the constant tensile strain being 10%

拉伸应变10%试件εxy如图12所示。由图12可以看出:0°拉伸时,εxy呈现对称分布,Edge位置处的εxy较Flap位置处大,然而起裂却首先发生于Flap位置处,对比0°拉伸时εy的分布,表明界面承受剪切变形的能力较强,承受法向变形的能力较弱;随着拉伸角度的增大,右上角与左下角剪切应变为负值的区域不断汇合;拉伸角度增加至67.5°时,贯穿整个粘接试件,εxy极值移动至试件中心处,由内向外幅值逐渐减小;拉伸角度继续增大,εxy分布的趋势不变,但是幅值增大。

3 结论

本文按照航天行业标准QJ 2038.1A—2004制作了矩形粘接试件,对其开展了多角度拉伸试验,获得了不同拉伸角度下粘接试件的失效模式与破坏过程。采用DIC方法对试件的变形过程进行了测量,分析了粘接试件多角度拉伸过程粘接试件应变场演化规律。研究结果表明:

1)粘接试件在不同拉伸角度下具有不同的力学性能。0°拉伸时,抗拉强度最大;90°拉伸时,伸长率最大。

2)界面脱粘导致了试件拉伸过程应力与应变曲线的非线性。界面尚未脱粘时,粘接试件的应力随拉伸应变的增大几乎线性增大;界面脱粘之后,应力随应变的增大而减小。

3)DIC方法定量地给出了粘接界面的应变场演化规律,界面法向方向的变形更容易导致界面的脱粘。随拉伸角度的变化,界面不同关键位置发生不同程度的变形,造成了粘接试件不同的破坏模式。