千岛湖配水工程超大口径双向密封蝶阀的研制

2021-01-07刘孝广臧兴华

李 捷,刘孝广,臧兴华

(1.中阀科技(长沙)阀门有限公司,湖南 长沙 410202;2. 杭州市千岛湖原水股份有限公司,浙江 杭州 310009)

1 工程概况

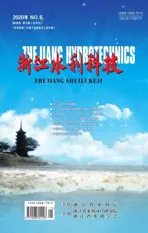

杭州市第二水源千岛湖配水工程从淳安县千岛湖镇境内取水,通过输水隧洞将水引至杭州市余杭区闲林水库,全长113.22 km。其中输水隧洞混凝土衬砌段长约102.29 km,其余浅埋隧洞钢衬段及埋管段长约10.93 km,全线封闭,利用水位落差自流取水。全线设5台DN5 000手电两用蝶阀作为事故检修阀,其中4台公称压力等级为1.4 MPa,分别设于分水江左岸、右岸地下检修阀室及渌渚江左岸、右岸地下检修阀室;1台公称压力等级为 1.0 MPa,设于狮子山埋管段。当输水管线正常供水时,检修阀处于全开状态;当输水管线需要维护及检修时,关闭检修阀,截断水流。检修阀除用于工程沿线分段检修外,亦可用于充水排水控制。千岛湖配供水工程输水隧道纵剖面示意见图1。

图1 千岛湖配供水工程输水隧道纵剖面示意图

杭州市第二水源千岛湖配水工程是保障杭州城市供水安全、提升饮用水水质的重大民生工程。检修阀是输水管线维护及检修设计的一道重要安全屏障,其结构及性能对工程具有重大意义。检修阀安装位置为关键位置,对整个输水管线引水、排水具有重要作用。

2 蝶阀型式及设计参数

蝶阀型式及设计参数[1-4]见表1。

3 阀门总体结构及工作原理

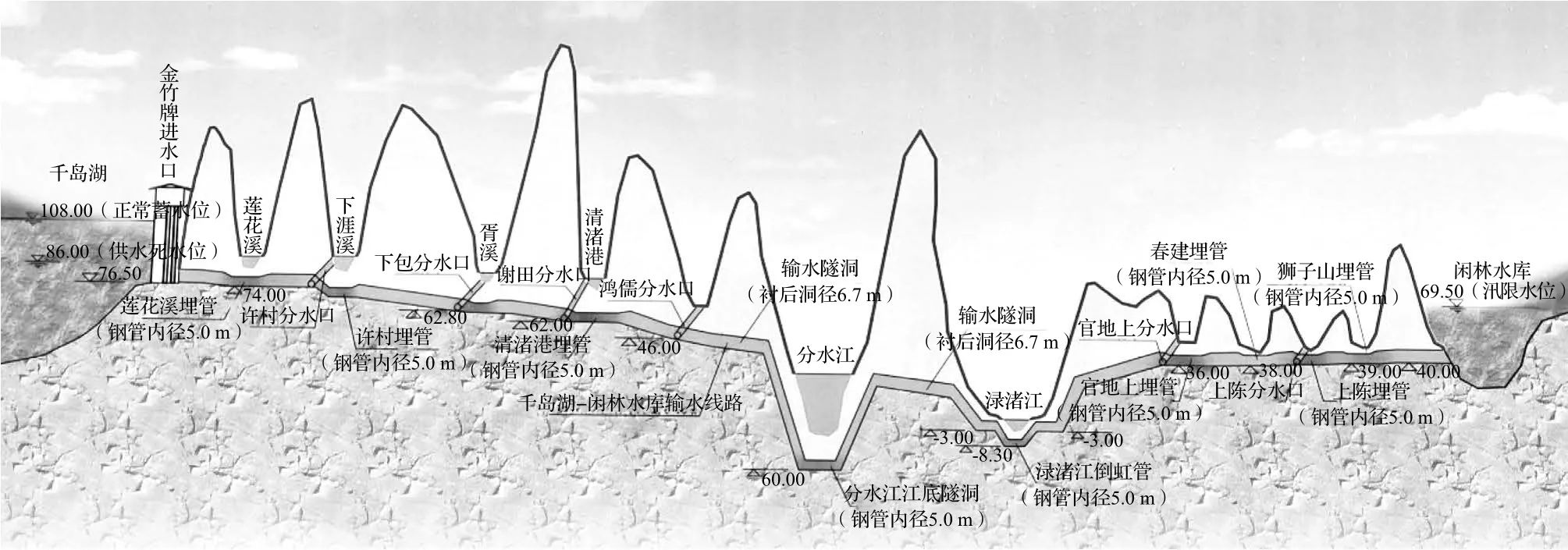

阀门总体结构:蝶阀主要由阀体、蝶板、阀轴、轴承部件、轴封部件、止水密封副、电动执行机构等部件组成,蝶阀设计与实物见图2。蝶阀设计采用双偏心结构:一偏心是将阀轴回转中心偏移阀体密封中心一定距离,使其互不干涉;二偏心是阀轴回转中心向上偏移阀体中心线一定距离,关阀过程中下半部迎水面积大于上半部,有助于阀门关闭。

图2 蝶阀设计图与实物图

工作原理:通过电动执行机构驱动阀轴带动蝶板在90°范围内转动,实现开、关阀操作。全开位置通流过水,全关位置通过蝶板上实芯橡胶密封圈与阀体上的不锈钢密封座接触,形成止水密封截断水流。

4 主要部件结构特点

4.1 阀 体

阀体为低合金结构钢板Q345C、25锻钢组焊结构。阀体断面为双工字梁复合框架结构,断面惯性模量大,断面尺寸及高度设计合理,最大限度地发挥材料对阀体强度及刚度的作用。轴承座为25锻钢,采用箱式结构,承受在最危险工况时阀轴传来的集中载荷。阀体设对称支座,以便把垂直负荷传递至混凝土基座,站脚采用加强型结构,增加阀门刚度,支座孔采用腰圆孔形式,允许蝶阀沿压力钢管轴线方向相对于基础板有微小位移。阀门口径大,组装后重量达95 t,阀体对称设有4个加强型吊耳,以便该阀门起吊。阀体各种工况下的应力及位移采用Solidworks软件对结构进行FEA有限元分析。

4.2 蝶板与阀轴

蝶板为低合金结构钢板Q345C、25锻钢组焊、双偏心双平板过流型桁架式结构,具有水力自关闭性。中间肋板呈左右对称分布,所有过流面的边缘加工成鱼尾形,过流面对水流干扰作用小,蝶阀全开时的阻力系数不超过0.12。关阀过程中,二偏心蝶板下半部迎水面积大于上半部,有助于阀门关闭。蝶板各种工况下的应力及位移采用Solidworks软件对结构进行FEA有限元分析。

阀轴为2个半轴形式,阀轴采用合金钢40Cr锻钢整体锻造,阀轴与轴承及密封接触面堆焊不锈钢层精加工。蝶板与阀轴通过锥销零间隙装配连接,销端面与蝶板焊接固定,此焊缝通过100% PT检测,Ⅰ级合格[5],满足焊缝水密封要求。

4.3 阀轴轴承

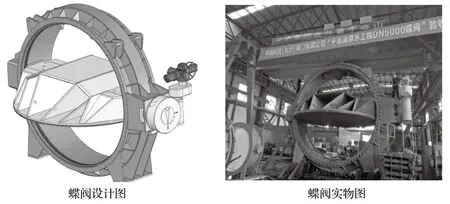

阀轴轴承装配于轴套内,采用铜背聚四氟乙烯复合材料,自润滑,免维护,具有摩擦系数小(0.07~0.15)、耐腐蚀、耐磨性好、承载能力高及寿命长等特点。摩擦副对磨可形成稳定的聚四氟乙烯固体润滑膜,满足无油润滑与边界润滑。水压作用不会使轴与轴承相互咬合。此轴承结构可在不拆卸阀门主体的情况下,方便更换轴承及轴封。铜基自润滑轴承结构见图3。

图3 铜基自润滑轴承图

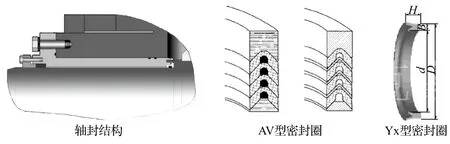

4.4 阀轴密封

阀轴密封(简称“轴封”,专利号:ZL97251301.9)为Yx型及AV型密封圈有序组合结构,密封性能根据所受压力的大小自动调节(见图4)。Yx型密封置于轴承前端,有效阻止泥沙进入轴承,避免轴承运动卡阻。AV型组合密封(1道PTFE支撑环+各2道NBR+PTFE密封环+1道PTFE压环)是一种具有自紧密封及强制密封功能的特殊结构,填料可补充,密封可调,使用中免维护,无外漏;磨损后,通过调节填料压盖上的调节螺钉仍可持续保持满意的密封效果,同时可满足轴封在线检修的要求。此轴封结构应用在大口径、高压力蝶阀上未出现卡阻、渗漏等现象,是一个成熟、先进的轴封方案,尤其适用于本工程。

图4 阀轴密封图

4.5 大型阀门阀轴定位结构

阀轴定位采用大型阀门轴向定位结构专利技术(专利号:ZL201420640386.8)。蝶板及轴使用轴套和铜合金平面止推环,通过双侧对称对顶结构实现蝶板精准轴向对中定位功能,防止蝶板沿阀轴方向做任何窜动,保证蝶板在阀体受水压后仍保持在中间位置,提高密封可靠性;另一方面,双侧对顶对称结构可有效实现阀体、蝶板及轴的同步同向变形(变形协同)控制,整体提高阀体、蝶板及轴的装配刚强度,有利于保证密封可靠性及双向密封性能的实现。

4.6 止水工作密封

止水工作密封副由蝶板外圆特殊形状的实芯T形EPDM橡胶圈与阀体内膛06Cr19Ni10不锈钢密封座组成。阀门全关位置橡胶圈压缩量及密封接触宽度可调范围大,能够保证各种工况下的密封必须比压,实现正向、反向零泄漏。T形橡胶圈通过不锈钢压紧螺钉和限位调节螺钉固定在蝶板定位槽内,密封圈压缩量及接触宽度通过压板与蝶板间的预留间隙进行调整,压紧螺钉和调节螺钉均设有可靠的防松动措施。

4.7 超大力矩智能型一体化电动执行机构

电动执行机构主要由电动机、齿轮箱、行程控制机构、开度指示机构、手电动切换机构、手轮等组成。电动执行器自带阀门开、关、停控制按钮,现场手动及远方自动转换开关,设有4~20 mA模拟量输出的阀位传感器及力矩传感器。现场控制面板采用数字液晶显示,该液晶显示自备电源,具有断电正常显示功能。电动执行机构整体采用Rotork国际知名品牌,输出力矩约8.5×105N·m,选用最高防护等级IP68以上,完全防水防尘,适用于户外、潮湿及水下工作环境。

5 设计关键点

5.1 超大口径阀门轴承座宜采用锻钢件代替铸钢件

轴承座为阀门最关键受力件,阀门受到的几乎全部水压推力通过轴承座承受和传递。轴承座材料选型因尺寸大且形状不规则等原因一般推荐选用铸钢件,但大型铸钢件易出现缩松、冷隔甚至裂纹等缺陷且修复困难。考虑到阀门在高流速动水工况条件下受力复杂,经过对轴承座尺寸及形状的多次优化,最终设计选用锻钢件代替铸钢件,避免采用铸钢件可能带来的渗漏风险。经阀体强度试验、阀门出厂试验及检查见证,所有试验过程中轴承座未出现任何渗水现象。

5.2 正向、反向密封零泄漏的实现过程及方法

因蝶阀自身结构的原因,非特殊要求时,蝶阀只要求满足单向正向密封要求。正向密封实现简单,水压作用力有助于增加密封比压及提高密封性能。蝶阀施以反向密封时,往往较难达到预期的理想效果,对于超大口径蝶阀,要保证反向密封性能极为困难。

基于工况需满足正向、反向双密封的特殊要求,正向密封试验压力设置为设计压力的1.1倍,反向密封试验压力设置为设计压力的0.6倍。为保证反向密封性能,设计方案主要从以下几方面重点考虑。

(1)密封座断面尺寸及形状的特殊设计。依托正向密封超大口径大阀的设计成果及针对密封比压进行FEA有限元分析反复比较运算,将密封座轮廓线由整体圆弧形优化为特殊三折线圆弧过渡形,三折线圆弧过渡形可大大减少阀体变形及水压推力对密封性能的影响。

(2)密封圈断面尺寸及预压缩量的控制。密封圈断面尺寸长×宽由30 mm×20 mm优化为50 mm×30 mm,预压缩量经有限元接触应力分析结果调整至不小于1.5 mm。密封宽度增加,密封必须比压降低,既满足正向、反向要求,又大大延长橡胶密封圈的使用寿命。

(3)关键件阀体、蝶板及轴刚强度合理控制。关键件的刚强度对阀门性能的影响是先天性的,当阀门要求反向密封工况时,关键件的刚强度及装配整体刚强度需要适度加强。

(4)阀轴定位采用大型阀门轴向定位结构专利技术,阀门刚强度整体提高,有利于双向密封性能的实现。

(5)全关位置采用多重可调精准定位技术。管道内、齿轮箱及电动装置内设3重全关机械限位装置。

(6)自锁的传动执行机构。Rotork齿轮箱自锁性能好,蝶板在水压作用甚至扰动下不发生位置偏移。

(7)高精度配合传动系统及密封面加工精度。根据对密封机理的研究,要求双向密封阀门的装配配合尺寸精度及表面粗糙度提高至少1~2个等级。

5.3 系统设旁通阀平压对主阀启闭力矩的影响

DN5 000事故检修阀(主阀)设有2路完全对称的旁通管及旁通阀,每路均布置DN500固定锥形阀和DN500球阀各1台,DN500固定锥形阀控制启闭,DN500球阀为固定锥形阀的检修阀。当输水隧洞正常运行时,DN5 000检修阀处于全开位置;当输水隧洞需要分段检修排水时静水关闭。检修完毕后,DN5 000蝶阀不直接开启,需利用2台旁通锥形阀充水平压后静水开启。

DN5 000蝶阀作为事故检修阀,启闭力矩大,特别是在管道一侧有压力水,一侧无水条件下,静水力矩对启闭力矩产生较大的不良影响。超大口径蝶阀设计时,执行结构选择手电动操作的情况下,增设旁通阀进行开阀前平压对主阀极为有利。一方面通过阀前后平压措施大幅度减少开关阀过程中的力矩;另一方面消除了一侧无水条件下静水力矩的影响,从而大大改善蝶板、阀轴及轴座的受力状况,减少传动系统磨损及延长阀门的使用寿命。

以下为是否设旁通阀平压的主阀开阀力矩比较值:

设旁通阀平压按20 m压差力矩(参考):5.50×105N·m。

不设旁通阀按115 m静压压差力矩(参考):1.75×106N·m。

5.4 现代设计方法 FEA与CFD分析的应用

超大口径阀门的设计应用现代设计方法,尤其是FEA与CFD分析。为保证设计方法的科学性和准确性,通过与湖南大学产、学、研合作,进行大型阀门有限元分析方面的研究,并进行应力、应变实测,验证分析方法的合理性和结果的准确性。

5.4.1 阀体、蝶板Q345C材料属性及各种工况下应力及应变分析结果

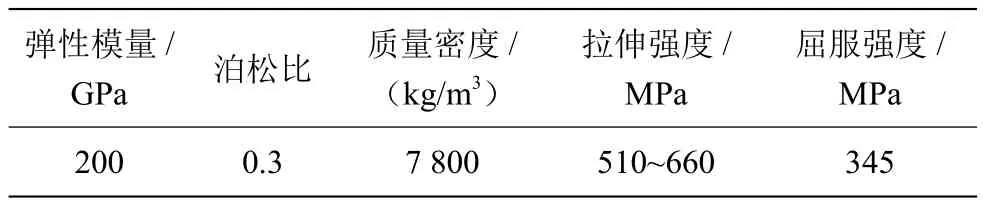

阀体、蝶板材料属性见表2。

表2 阀体、蝶板Q345C材料属性表

采用SolidWorks软件的Simulation模块对阀体、蝶板模型进行分析,各种工况下最大应力的设计要求不超过材料屈服极限的1/3,即115 MPa,应变的设计要求在1‰×DN mm范围内。根据对密封机理及变形控制的研究,经实测结果检验,阀体、蝶板能满足耐压试验及正常工况下的使用性能要求及安全要求。

5.4.2 蝶阀流阻系数分析及结果

(1)计算原理:基于CFD理论,使用ANSYS公司的Fluent软件进行蝶阀流场数值计算,由数值计算结果可以读取阀前后的各种流动参数,如压力、速度等。将数值计算值代入流阻系数计算公式,即可得到当前开度下的蝶阀流阻系数。

CFD计算过程中,选用湍流模型为Realizable k-e模型;压力速度耦合方式采用SIMPLE算法;控制方程各项离散设置二阶迎风格式,在计算区域内进行数值计算得到结果。

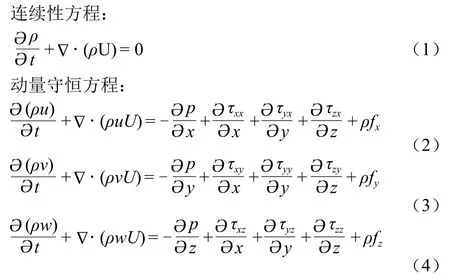

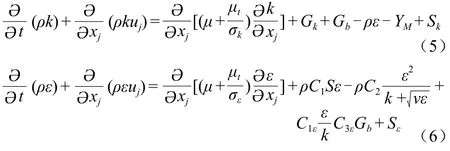

数值计算过程中的基本数学方程有连续性方程、动量守恒方程以及湍流模型方程[6-7]:

式(1)~(4)中:ρ为流体密度;t为时间;U为速度矢量;u,v,w为 3 个速度分量;τxx,τyx,τzx,τxy,τyy,τzy,τxz,τyz,τzz为表面力;fx,fy,fz为质量力。

湍流模型方程(Realizable k-e模型):

式(5)~(6)中:xi,xj为坐标分量;μt为涡粘性系数;Gk为由流动中的层流而产生的湍动能;Gb为由流动中的浮力因素而产生的湍动能;YM为可压缩流动中过渡的扩散产生的波动效应;C1,C2,C1ε为常量;σk为k方程的湍流Prandtl数;σε为ε方程的湍流Prandtl数;Sk,Sε为用户定义的值。

(2)计算参数设置:

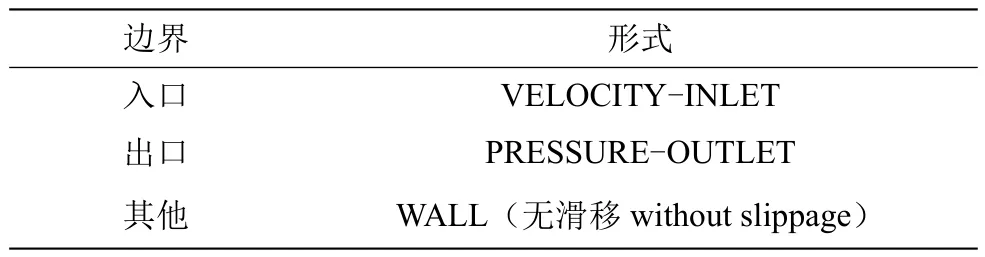

CFD计算过程中,流动区域内的介质材料以及各流动边界的条件设置见表3。

表3 边界条件表

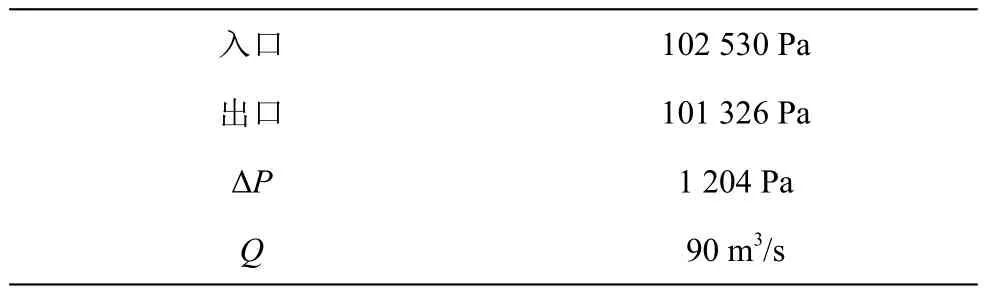

(3)计算结果:

在Ansys Fluent软件中进行数值模拟计算, CFD数值计算结果见表4。

表4 CFD数值计算结果表

流阻系数计算公式:

式中:ξ为流阻系数,无量纲;ΔP为阀前后压差,Pa;ρ为介质密度,kg/m3;v为介质流速,m/s。

求得阀门的流阻系数:ξ= 0.114 8,即最大流量Qr为90 m3/s时,DN5 000PN14蝶阀的水头损失为0.12 m。

6 关键工艺的实现过程

6.1 超大组焊件变形控制

超大口径焊接蝶阀制造难点之一是阀体、蝶板焊接变形量控制,焊接变形过大会严重影响产品的质量及性能,导致后续工序质量难以保证,超大口径蝶阀组焊过程需严格控制阀体内膛圆度及轴孔同轴度。以下就控制变形的主要方法进行介绍。

6.1.1 合理的结构设计

阀体、蝶板采用轴对称及中心对称设计结构,理论上能将焊接对变形的影响降到最小。

6.1.2 组焊过程刚性固定法的应用

阀体、蝶板为大型焊接结构件,采用加焊工艺衬刚性固定法,成形后施焊,增加焊件的刚度或拘束度,达到减小变形的目的,工艺衬在尺寸稳定后(焊件热处理后及机加前)去除。

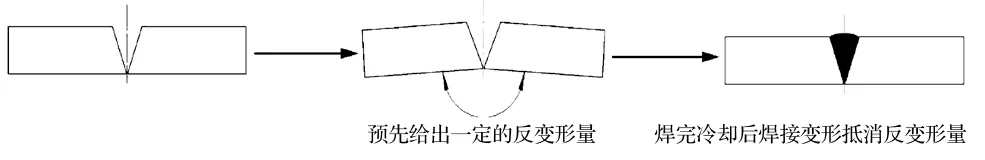

6.1.3 组焊过程反变形法的应用

根据组焊件的变形规律,焊前预先将焊件施以反方向变形以抵消焊后发生的变形(见图5)。

图5 反变形法图

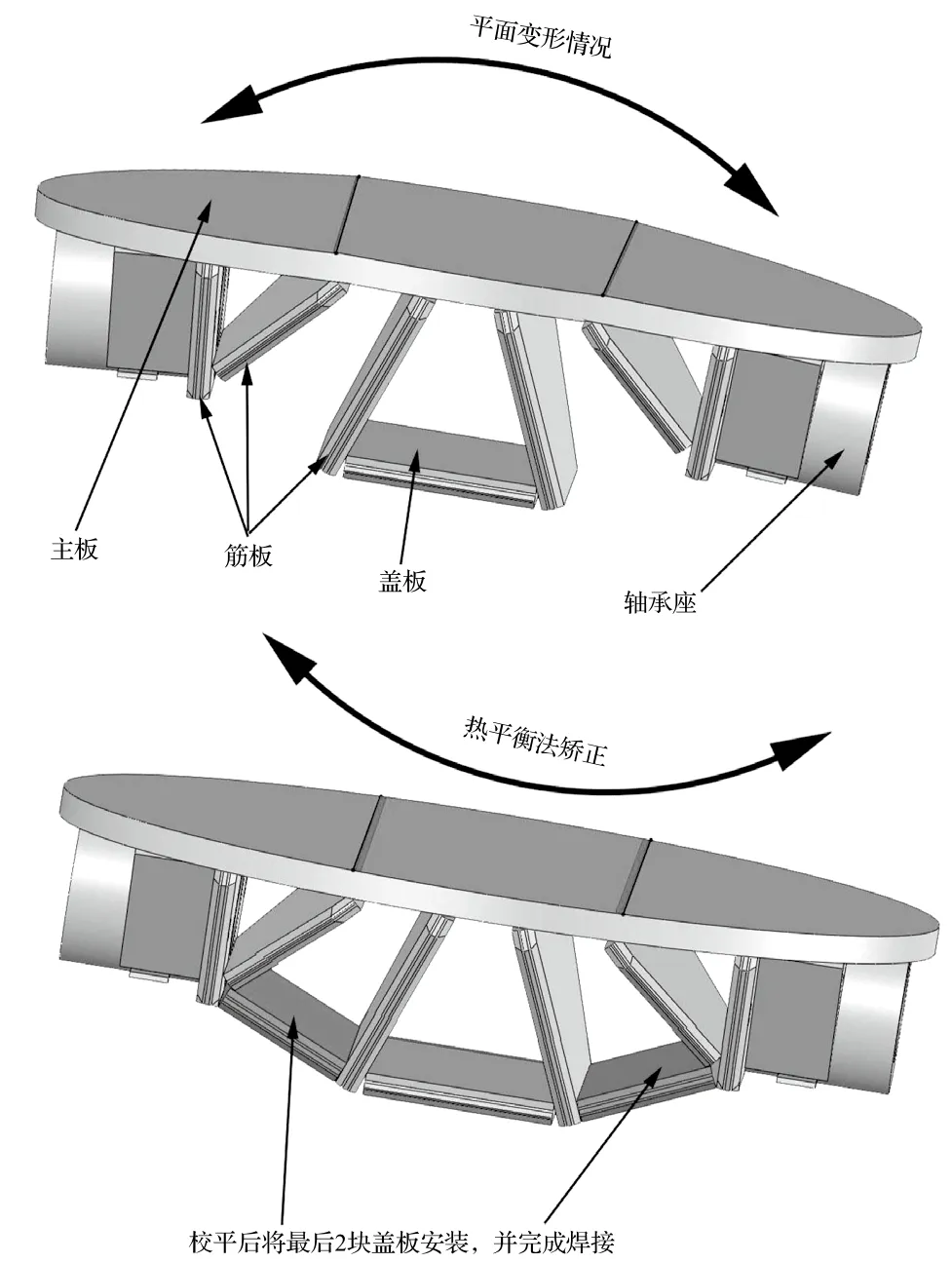

6.1.4 组焊过程热平衡矫正法的应用

焊接变形产生的根本原因是受热不均匀,由于蝶板焊缝全部在主板一侧,导致蝶板焊接后会垂直于轴孔中心线卷曲变形,因此在最后2块对称盖板拼焊之前,需运用热平衡法矫正。选择无约束的2条线作为加热矫正线,冷却后检查主板的不平度,直至在允许公差范围内,最后2块对称盖板拼焊上去(见图6)。

图6 热平衡矫正法图

6.1.5 焊接件整体退火处理方法

焊后热处理主要目的是改善焊接区域性能,消除焊接残余应力,稳定焊接件尺寸及提高加工工艺。焊接件整体退火时需严格控制退火温度、保温时间等关键参数。

阀体、蝶板材质Q345C属于Fe-1类,根据NB/T 47015—2011《压力容器焊接规程》焊后热处理工艺制定退火相关参数[8]。

最短保温时间计算公式:

式中:T为最短保温时间,h;δPWHT为工件焊后热处理厚度,mm。

阀体焊后热处理厚度δPWHT= 120 mm;蝶板焊后热处理厚度δPWHT= 100 mm。

经计算:阀体最短保温时间 2.7 h, 蝶板最短保温时间2.5 h。

实际最低保温温度600 ℃,保温时间6 h。

6.2 40Cr阀轴堆焊ER309不锈钢焊丝焊接工艺

堆焊基体材料为40Cr,可焊性较差,容易产生裂纹缺陷;ER309为奥氏体不锈钢焊材,焊接工艺参数、层间厚度及焊道宽度控制不当会产生热裂纹缺陷。为保证40Cr阀轴堆焊质量,研制了阀轴专用堆焊设备(见图7),对焊接电流(160~190 A)进行严格控制,对堆焊层间厚度(≤3 mm)及焊道宽度(≤5 mm)进行精准调节,实现匀速回转不间断焊接,沿周焊缝美观,焊接质量稳定可靠。焊接机加后对堆焊面实施渗透检测,未发现裂纹和未熔合等焊接缺陷。

图7 阀轴专用堆焊设备图

7 结 语

此超大口径电动蝶阀的设计和制造符合GB/T 13927—2008《工业阀门压力试验》及合同要求。根据标准规范及合同要求进行各项性能验证试验,结果显示:漏水试验正向、反向零泄漏,轴封无渗漏;阀体及活门强度试验,无永久变形及结构损伤;动作试验灵活无卡阻,开、关阀时间符合要求。蝶阀设计合理、工艺先进、密封可靠、性能优良,具有较好的技术经济效果和行业影响力。