核电不锈钢管道对接焊后残余应力分布规律研究

2021-01-05韩明洋刘剑锋朱其猛陈高詹陈培俊

付 明,韩明洋,张 超,郑 炜,刘剑锋,朱其猛,陈高詹,陈培俊

(中国核动力研究设计院 核燃料元件及材料研究所,四川 成都 610213)

0 前言

化石燃料燃烧利用率低,环境污染严重,与传统火电厂相比,核电是一种非常清洁的能源[1],管道作为核电站运行的主要设备之一,其制造、安装的质量直接决定核电站安全运行的可靠性,影响核电站是否达到服役要求[2]。管道制造出厂前经过探伤确保符合使用要求,管道焊接工艺和焊接带来的热应力成为影响核电站运行必须考虑的因素之一[3,4],主要原因是残余应力对疲劳寿命和强度有影响[5-7]。随着计算机硬件和有限元软件技术的发展,很多学者用对焊接残余应力进行了数值仿真,例如张国栋[8]基于Abaqus软件开发了焊接残余应力与蠕变损伤耦合计算程序对高温用焊接接头残余应力作用下的蠕变损伤行为进行有限元模拟,发现焊接残余应力最大值集中在焊缝和热影响区处,并且轴向与环向残余应力较高;徐君臣[9]和林方强[10]基于ANSYS软件模拟了双平板封头结构焊接和核电管道异种金属焊接接头表面堆焊温度场,获得了焊接残余应力的大小与分布规律,焊缝区环向应力水平高,易诱使焊缝开裂失效;李艳军采用热-弹-塑性有限元计算方法模拟了2219铝合金平板变极性惰性气体保护对接单道焊时的温度场和应力场,结果表明软化现象对焊接残余应力的计算结果有显著影响[11]。在实验测试研究方面,江克斌[12]利用磁测应力仪对T型焊接试件焊缝附近不同层深处的焊接残余应力进行了实际测量,发现焊缝附近区域残余应力较大,随着层深的增加,横向和纵向残余应力均由压应力逐渐过渡为拉应力,而纵向残余应力在远离焊缝中心的区域内,则改由拉应力过渡为压应力;李荣锋[13]和黄永辉[14]分别用采用标准GB/T 31310-2014的高速钻孔和盲孔法对大壁厚、小径厚比、高强、高韧性的直缝埋弧焊管和整体节点钢桁梁桥焊接进行了残余应力测试,得到了残余应力分布,并介绍了测试方法,值得借鉴。

1 不锈钢管道对接焊残余应力数值模型

1.1 残余应力理论基础

目前分析焊接残余应力的理论有固有应变法、热弹塑性分析法、粘弹塑性分析法等。其中热弹塑性分析法是通过跟踪整个焊接热循环中每一步的热应变行为来计算热应力。该方法往往需要采用有限元法在计算机上实现。随着计算机的发展,计算能力大幅度提高,为分析复杂结构的残余应力提供了硬件基础。热弹塑性分析在对焊接应力场分析中广泛使用。焊接热弹塑性分析包括四个基本关系:(1) 应变-位移关系(相容性关系);(2) 应力-应变关系(本构关系);(3) 平衡条件;(4) 相应的边界条件。在热弹塑性分析时有一些假设:塑性区内的行为服从流变法则并显示出应变硬化;材料的屈服服从米赛斯屈服准则;与温度有关的机械性能、应力应变在微小的时间增量内线性变化。

1.2 对接焊残余应力分析有限元模型的建立

1.2.1 试验件几何结构

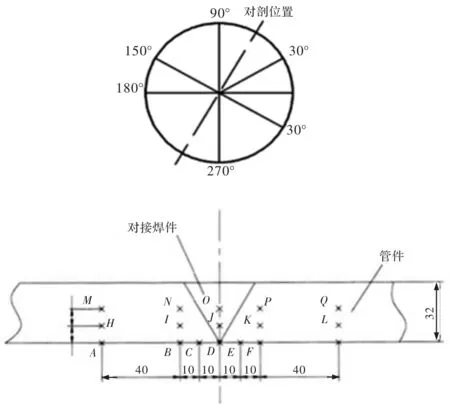

为了保证计算过程中结果的准确性,采用3D单元进行网格离散,计算过程中采用基于顺序耦合方式的热循环曲线方法进行焊接接头残余应力的仿真计算。该方法首先是采用热循环曲线进行焊接过程找指定点的瞬态温度场,然后将此温度场的历史载荷作为初始条件加载到力学场的计算中,从而得到焊接过程的残余应力场。焊接工艺的残余应力计算过程中使用焊接结构的坡口形式如图1所示。

图1 焊接坡口结构

实际建模过程中,筒体两端的长度为200 mm。焊缝采用V型坡口,单边坡口角度为30°,坡口采用多道焊缝进行填充。为了保证模拟的计算精度和计算效率,在网格处理的过程中采用了渐变网格的处理方法,即焊缝区采用较小的网格尺寸,随着离焊缝距离的增加,网格尺寸逐渐增加。因为在焊接过程中,焊缝区的温度梯度较大,为了更好的控制温度场的形态,焊缝区的网格尺寸需要进行控制,同时为了提高计算效率,在远离焊缝的区域用较大网格尺寸。焊缝区域和整体焊接结构的网格示意图如图2、图3所示。最后网格一共包含55 360个3D单元和20 928个2D单元,其2D单元主要用于加载工件和周围环境进行热交换和热辐射模型。

图2 焊缝区域网格

图3 整体焊接结构网格

1.2.2 材料参数和热源模型

在焊接工艺计算过程中,材料参数是重要的输入条件之一,材料性能参数包括力学参数和热学参数两大类,其中力学参数主要有屈服强度、泊松比、弹性模量、应力应变曲线;热学参数主要包括比热容、导热系数、对流系数、线膨胀系数。

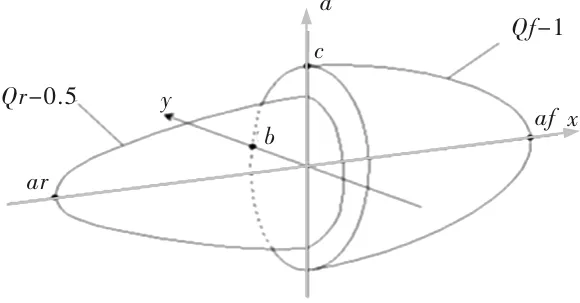

焊接数值模拟是利用理论公式结合边界条件、材料性能参数等因素对焊接过程的各种现象进行模拟。模拟过程引用的材料参数是否准确直接影响计算结果的可靠性。因此,在进行焊接模拟之前,必须建立相应的材料性能数据库,方便计算时的程序调用。本次有限元仿真选用的管道母材参照SA-312 Grade TP304不锈钢。双椭球形热源一般用于对常规的手工电弧焊、TIG、MAG等进行模拟,也是目前使用最多的一种热源模式,如图4所示。

图4 双椭球形热源模型

双椭球体热源模型由前后两个半椭球体构成,分别对热源前半部分和后半部分进行模拟,前后两个半椭球体的尺寸不一样,在实际焊接热源的前段热源密度更大。

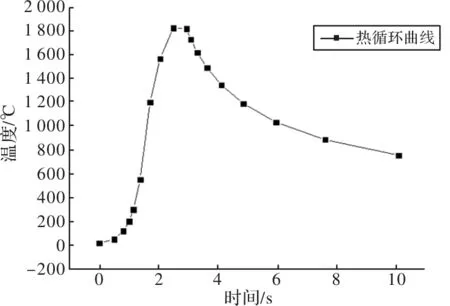

在不锈钢管道的焊接过程中的多道焊模拟中,对使用热循环曲线加载的热源加载方式进行了简化,首先使用对应的焊接工艺和模型构件进行了双椭球热源的温度场计算,在该温度场的计算中通过调整双椭球热源的各个参数确保了温度场计算的准确性。在得到温度场分布之后,提取出对应焊道的热循环曲线。然后将热循环曲线一次加载到对应的焊道上进行热弹塑性有限元分析计算。最终用于计算的热循环曲线如图5所示。

图5 热循环曲线

2 有限元仿真结果及实验验证

2.1 逐层剥离的小孔法实验测量残余应力

本文采用外形尺寸为φ355.6 mm×31.8 mm,长度200 mm的不锈钢管道作为实验样件,采用对接焊工艺将两根相同管道焊接成形。由于小孔法适用于测定各向同性线弹性材料近表面的残余应力,所以采用逐层剥离与小孔法结合的方式进行残余应力的测试,分两次沿管道内壁向外壁方向去除10 mm的材料开展实验。考虑到小孔法的测量工艺需要先使用线切割将管道对剖并且在完成内表面测量后同样需使用线切割去除内壁材料,过程中管道的内部残余应力释放影响最终测量结果,为了对此过程管道残余应力的释放量进行修正补偿,采用SYWELD中的Machining功能进行机加工过程的数值模拟,以此尽可能逼近对接焊后管道的真实应力状态。

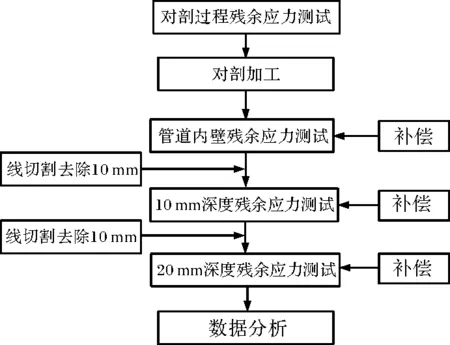

2.1.1 试验流程

不锈钢管道残余应力测试需在管道内壁进行,采用线切割将管道沿60°与240°连线位置对剖,对剖后管道受内部残余应力影响发生微变形并释放部分应力。结合GB/T13130-2014关于小孔法实验的要求,实验选择低速钻残余应力方法。通过实验能够得到对剖后管道内壁残余应力分布情况,即σx1、σy1。为求得管道焊接后残余应力σx、σy,需要计算出对剖过程残余应力的释放量,通过有限元仿真模拟管道焊接后的对剖过程,计算出残余应力的变化量,即Δσx、Δσy。由此可以计算出焊接后管道的残余应力分布情况

(1)

本次实验主要采用设备为江苏东华测试DH3821静态应变测试分析系统,测量用电阻应变计选用中航电测BE120-2CA-K(11)-Q30P400,6 000 r/min手提钻等。具体方案为:

(1)在管道对剖过程中,采用贴片法对管道内表面的残余应力变化值进行测量,获得对剖过程残余应力变化值用于对剖过程残余应力有限元仿真模型的修正。

(2)采用小孔法测量管道内壁对应位置的释放应变,通过计算得到对应位置周向和轴向的应力,即σx1、σy1。根据数值模拟得到的残余应力差值,对实测计算结果进行补偿,获得焊接后管道内壁残余应力。

(3)采用线切割方式,沿管道内壁线切割去除10 mm深度材料,采用小孔法获得10 mm深度管道对应位置残余应力,通过数值模拟提供补偿值与实测值拟合。

(4)采用线切割方式,再次沿管道内壁线切割去除10 mm深度,获得20 mm深度管道内部残余应力,采用小孔法获得10 mm深度管道对应位置残余应力,通过数值模拟提供补偿值与实测值拟合。工艺流程如图6所示。

图6 工艺流程图

2.1.2 实验方法

实验首先将不锈钢管道沿60°方向切割成两部分后,在内壁周向30°、90°、150°、180°、270°、330°划线标记,其中60°位置为对剖位置。分别选取不同角度处的焊缝、热影响区、母材所对应的A、B、C、D、E、F、G七个位置粘贴应变花,其中D点位于焊缝中心;在线切割去除厚度方向材料后采用同样方法贴片测量在10 mm、20 mm的测量每个角度采五个点,如图7、图8所示。

图7 实验测点图

图8 管道贴片示意图

随后使用低速小孔法采集数据,由于钻孔法适用于测量金属材料面内应力梯度较小的应力状态,这种状态下的残余应力可能沿深度方向无变化,也可能沿深度方向有明显变化,所以小孔法仅能测量材料近表面的、钻孔洞附近局部的残余应力值。结合应变花尺寸选择钻头φ1.5 mm,钻孔深度2 mm。内表面采集数据后线切割去除10 mm进行第二层布点,分别选取焊缝、热影响区、母材所对应的H、I、J、K、L五个位置粘贴应变花,其中J点位于焊缝中心,进行数据采集。第三层布点位置与第二层一致。实验具体操作步骤符合GB/T13130-2014的要求。值得注意的是,由于在焊缝中心和热影响区的应变片布点位置距离10 mm,相对较小。为了最大限度的规避打孔对其他位置数值的影响,采用分段对称的打孔采集方式进行,打孔流程如图9所示。

图9 数据采集流程图

2.1.3 试验结果分析

完成数据采集后,对数据进行初步整理。由于在管道对剖过程及在厚度方向材料的去除过程中释放残余应力,而且并未通过有限元仿真为其实测值提供补偿,此时的数据只能反映对剖后管道内壁不同深度下应力分布情况,仅选取管道内表面残余应力数据进行分析。内表面周向残余应力如图10所示,内表面轴向残余应力如图11所示。

图10 内表面周向残余应力

图11 内表面轴向残余应力

通过分析可以发现,在距焊缝中心位置60 mm处的母材区周向和轴向的残余应力数值离散度最小,数值大小约200~300 MPa之间,此处的残余应力是制造过程中就基本确定的,所以数据一致性较好。在距焊缝中心位置10~20 mm的热影响区内周向和轴向残余应力数值离散度最大,分析认为一方面由于此处的残余应力值没有用有限元分析进行补偿,另一方面由于焊接过程工艺决定热影响区温度无法有效稳定控制,导致离散度大;同时由于在10~20 mm的热影响区数值相较于其他位置数值偏大,符合金属焊接过程中材料特性。在焊缝中心位置残余应力数值离散度适中,数值大小低于热影响区。数据整体图形呈“W”形,在热影响区残余应力最大,焊缝中心与母材残余应力值基本稳定在同一范围。由此初步认为本次管道对接焊残余应力实验的方法和工艺是可行的。

2.2 仿真与实验的对比验证

2.2.1 不锈钢管道对接焊残余应力仿真

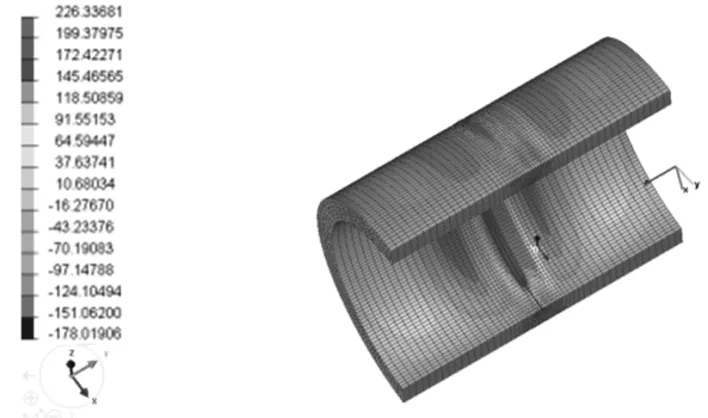

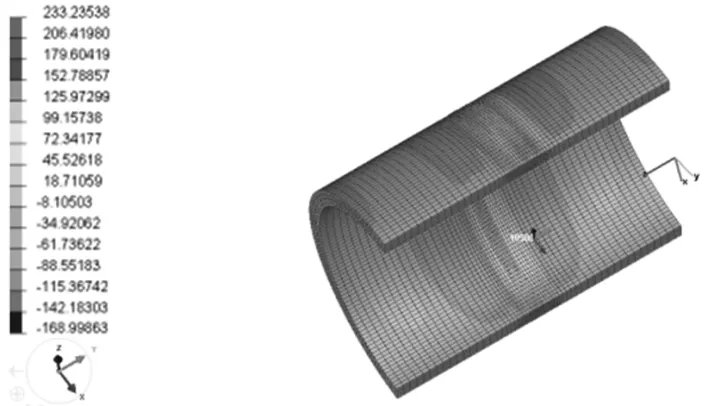

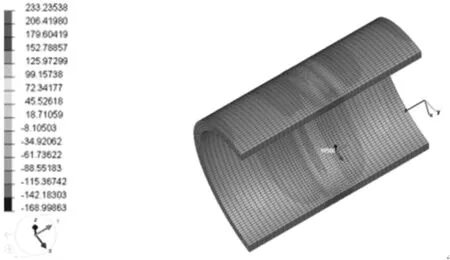

通过有限元仿真将得到的焊接过程瞬态温度场的分析结果耦合到结构的静力分析中,得到管道焊缝残余应力分布。管道周向残余应力如图12~图15所示。轴向残余应力采用相同方法一并提取得到。

图12 周向焊接残余应力分布云图

图 13 周向焊接残余应力分布云图(对剖)

图14 周向焊接残余应力分布云图(10 mm深度)

图15 周向焊接残余应力分布云图(20 mm深度)

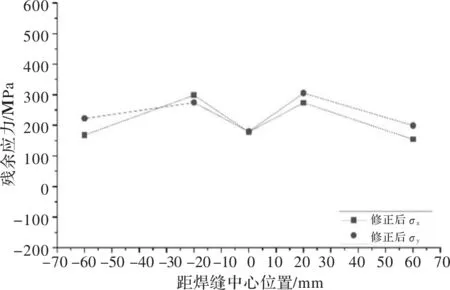

2.2.2 不锈钢管道残余应力实测结果的补偿分析

通过有限元分析提取不锈钢管道对接焊后对剖过程残余应力的变化量以及管道在深度方向去除10 mm、20 mm后的残余应力变化量。通过公式进行补偿计算得到管道对接焊后的残余应力分布情况。不锈钢管道对接焊后内表面周向残余应力如图16所示;内表面轴向残余应力如图17所示。

图16 对接焊后内表面周向残余应力

图 17 对接焊后内表面轴向残余应力

通过与数值模拟前的实测值进行对比分析发现,不锈钢管道内表面焊接后两个方向的残余应力数值均有明显降低,平均降低32%。在热影响区,经过有限元仿真提取补偿量修正后的残余应力离散度降低,热影响区的残余应力值约200~300 MPa之间。焊缝中心由于工艺原因无法准确保证温度均衡,实测残余应力数值较大,经补偿后均有所降低,测点数值相对集中,残余应力降低约30%。管道内表面周向和轴向残余应力测点数值曲线均为“W”形,同样符合金属焊接过程中的材料特性。

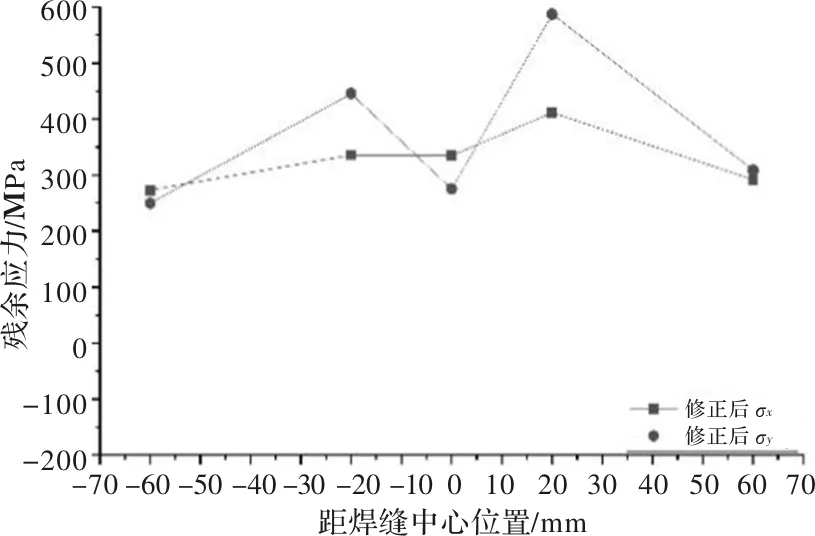

提取10 mm深度管道残余应力,经补偿绘制散点图。10 mm深度和20 mm深度的残余应力测点分别选取30°、330°、180°三个角度线上的五个点,将每个角度的周向应力和轴向应力进行对比,其中σx为周向残余应力,σy为轴向残余应力。如图18~图20所示。

图18 10 mm深度30°测点

图19 10 mm深度330°测点

图20 10 mm深度180°测点

分析10 mm深度三个位置的测点,发现周向残余应力与轴向残余应力在相同测点数值大小几乎一致,个别点存在轴向应力大于周向应力的情况,残余应力散点图依然有在焊缝热影响区数值较大但整体残余应力分布平稳,平均残余应力值在220~280 MPa之间,说明焊接过程对于较厚材料的内外表面应力影响大,对较厚材料的中间部分应力影响最小。

提取20 mm深度管道残余应力,经补偿绘制散点图。因为已经线切割两次去除20 mm厚的管道材料,此时管道净厚度ζ<11 mm。将实测值与数值模拟的补偿值拟合后绘制散点图。如图21~图23所示,其中σx为周向残余应力,σy为轴向残余应力。

图21 20 mm深度30°测点

图22 20 mm深度330°测点

图23 20 mm深度180°测点

分析20 mm深度三个位置的测点,发现20 mm深度时周向残余应力和轴向残余应力明显增大,测点平均应力值集中在350~500 MPa间。首先从理论进行分析认为由于焊接过程对管道内外表面应力影响最大,同时由于管道已经采用线切割的方式从内壁向外壁的方向去除20 mm厚的材料,此时的管道更容易发生应力释放并引起变形。进一步分析有限元仿真结果,提取去除20 mm厚度材料后管道的残余应力分布云图,如图24所示。

图24 轴向焊接残余应力分布云图(20 mm深度)

从图24中可以明显观察出,对剖后的管道经去除20 mm厚的材料后应力值达到峰值,此时在距焊缝中心20 mm左右的位置应力集中最明显,并在材料切除后释放量最大。一方面说明有限元分析的方法在一定程度上可以指导工程实验结果的论证,另一方面说明采用逐层剥离的小孔法与有限元仿真计算为实验结果进行补偿的方法,进行管道焊接后的应力状态分析是可行的。

3 结论

(1)工程中使用的大型管道经焊接后在管道外表面和内表面应力较集中,在管道材料芯体分布较均匀平稳。

(2)焊接后的管道在热影响区应力最大;在母材区应力分布平稳,其应力状态主要由管道生产、制造阶段决定;在焊缝区应力分布离散度较高,分析认为是由于焊接工艺无法实现对管道局部及整体温度的精准控制导致的。焊接后管道在厚度方向的应力值呈“W”形。

(3)采用逐层剥离的小孔法开展管道应力测量实验,同时采用有限元仿真计算的方式为实测值提供因对剖、材料去除过程中应力释放量的补偿的方法是可行的,对于相关工程项目具有一定的借鉴意义。