TBM后配套连续输送机机尾关键技术研究

2020-12-28邵娜

邵娜

(中国煤炭科工集团 上海有限公司, 上海 200030)

0 引言

近年来,随着我国经济的不断发展,道路建设、水利建设,能源开发等领域需求也不断增长,TBM快速掘进技术在交通、市政、水利、输水、隧道(斜井)等的修建中得到广泛运用[1]。采用连续输送机作为TBM后配套运输设备,具有输送能力大,速度快,承载能力强等特点,并且不受巷道坡度,路线走向,距离长短等限制,能够实现TBM的连续作业,大大提高了工效[2]。

本文针对TBM后配套连续输送机在TBM快速掘进过程中无法同步延伸的情况,研究了连续输送机机尾动态延伸技术,使连续输送机机尾能够跟随TBM台车快速前进。针对管片出现扭转或TBM行走不正的情况,研究了后配套带式输送机机尾平衡技术,实现机尾的快速调整,确保输送带不跑偏。文末介绍了TBM后配套连续输送机在补连塔煤矿的实际应用情况。

1 机尾动态延伸技术

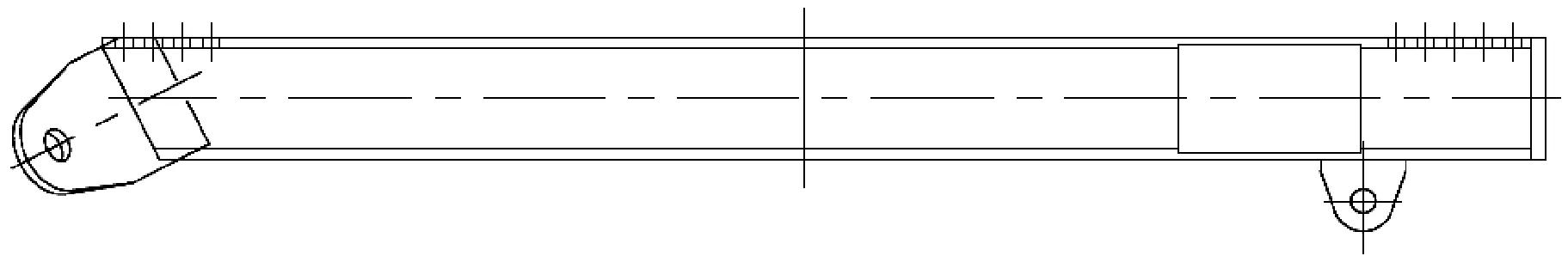

TBM后配套连续输送机机尾装置由φ830×950改向滚筒、机尾架、左右大梁、液压油缸、导料槽和缓冲滑条构成(如图1所示)。该机尾装置与普通带式输送机机尾最大的区别是机尾架可以通过左右大梁固定在TBM台车上,当连续输送机随着TBM不断延伸时,机尾导料槽也随着TBM同步前进,使得连续输送机具有与TBM同步延伸的受料点。随着TBM的不断推进,连续输送机也需要同步延长,可通过机尾装置的安全窗口安装单元机身,当机身延长到一定距离(200 m左右),则需要加长输送带,从而确保连续输送机跟随TBM的推进动态延伸。

1.1 受料点同步延伸

在矿井开采过程中,由TBM开挖产生的渣土,经导料槽卸装到连续输送机上,然后再输送到矿井外指定的弃渣点。由于TBM在施工过程中不断地推进,其渣土的出料口也在不停地随TBM推进而前移,这就要求后配套连续输送机提供与之同步动态延伸的受料点。如果受料点不能随TMB同步延伸,会导致渣土直接落到没有缓冲设施的胶带和承载托辊上,引起胶带的过快磨损和承载托辊的大量损坏。TBM后配套连续输送机机尾装置的左右大梁可以与TBM台车连接,实现机尾与TBM台车的同步前行,TBM掘进产生的渣土卸载到机尾架后方的导料槽上,能起到很好的缓冲作用,防止渣土直接掉落对胶带的损伤,同时也能对渣土起到导向作用,防止渣土飞溅,出现撒料情况。导料槽下方安装有缓冲滑条,缓冲滑条在TBM台车的牵引下引导导料槽像滑靴一样在承载托辊上滑行,从而实现连续输送机受料点的同步延伸。

1-缓冲滑条; 2-导料槽; 3-油缸(控制机尾水平和垂直方向角度); 4-控制机尾垂直方向的油缸; 5-机尾架; 6-安全窗口; 7-改向滚筒; 8-右大梁; 9-左大梁; 10-油缸(控制机尾水平方向)。

1.2 输送机机身延伸

TBM后配套连续输送机机身结构需要满足输送机连续运行的要求,输送机的尾部随TBM的推进而逐渐延伸,每延伸3 m,输送机机尾前胶带悬空段需加装上1组快速装拆机身支架及托辊,以保证输送机运行的连续性、稳定性和可靠性。

连续输送机机身结构形式根据隧道尺寸、隧道内设备、空间以及安装条件和工艺而定,采用侧壁三角架结构[3]。侧壁三角架支撑结构的机身架主要由三角形支腿、中间架、上托辊、下托辊组成。托辊架、纵梁、三角形支腿采用E型销连结,拆装调整方便[4]。

机身支架的三角形支腿(如图2所示)与普通带式输送机支腿不同,该三角形支腿斜边由2根相同型号的角钢背靠背连接而成,连接孔有多种组合方式,通过不同组合来调节斜边长度,这样在机身安装时就可以克服因为管片的扭转而引起的输送机中心线偏移的问题。

在三角形支腿的横梁上表面设计有多组安装孔(如图3所示),这样支腿在机身支架的横梁上安装时可以在水平方向调整位置,从而克服由于TBM行走不正导致的输送机中心线蜿蜒曲折。

由于巷道内空间所限,所以特别规定了连续输送机支腿、纵梁、托辊架的安装位置及安装顺序。当TBM每前进一环(半环)后,先在TBM前进方向处(机尾后侧)安装输送机支腿、纵梁及托辊架固定座,再在机尾架的安全窗口处(机尾左侧)安装托辊架及托辊。

1.3 输送带的延伸

随着TBM向前推进,连续输送机机尾同步延伸,当机尾延伸到一定距离(200 m左右),输送机储带仓中的游动小车到达其轨道的最前部,储存的胶带全部放出,这时需要加带。加带时将事先卷成圆卷的400 m新输送带放在放带装置上。此时应停止系统运作,在储带仓附近拆开输送带接头,夹带装置夹住输送带的一头,另一头与新输送带相连接。起动张紧绞车,将输送带储入储带仓,最后将新输送带的另一头与夹带装置夹住的一头连接,松开夹带装置,将游动小车拉至轨道尾部,同时自控液压张紧站液压缸缩回,张紧输送带,系统恢复工作。

2 机尾平衡技术

在同步延伸过程中,由于输送机机身安装在管片上,当隧道沿水平弯曲延伸、管片出现扭转或TBM行走不正时,就会引起运输系统输送带跑偏。为此需要采用机尾液压调节平衡系统,在同步延伸过程中能实现机尾水平方向、竖直方向的快速调整,使机尾能适应各种恶劣工况,确保输送带不跑偏。

TBM后配套连续输送机采用的机尾装置能根据TBM现场情况实现随时调偏,该机尾装置中共安装有3组液压油缸(如图4所示),图中件1、件2、件3均为液压油缸,数量各2件。件1油缸型号为φ130×φ80×150,缸径φ130 mm,杆径φ80 mm,行程150 mm,安装距离1 455 mm,可以控制该套机尾水平方向上的偏移量。件2油缸型号φ115×φ70×100, 缸径φ115 mm,杆径φ70 mm,行程100 mm,安装距离581 mm,可以控制该套机尾水平和垂直方向角度的偏移量。件3油缸型号φ115×φ70×100, 缸径φ115 mm,杆径φ70 mm,行程100 mm,安装距离755 mm,可以控制该套机尾垂直方向上的偏移量。三组油缸额定压力均为25 MPa,油缸推进速度≤200 mm/min,油缸调整为手动控制。

1-控制机尾水平方向的油缸; 2-控制机尾水平和垂直方向角度的油缸; 3-控制机尾垂直方向的油缸。

3 实际应用情况

神华神东煤炭集团补连塔煤矿2号辅运平硐是该矿22煤4盘区、5盘区和12煤5盘区的大型设备及日常材料的运输巷,2号辅运平硐长约2 744.54米,其中TBM施工段2 718.22 m,明挖段26.32 m,斜井坡度5.43°,最大埋深276 m,采用单护盾TBM挖掘煤矿斜井隧道,开挖产生的渣土采用TBM后配套连续输送机进行运输,输送机基本参数如表1所示。

表1 神华补连塔矿连续输送机技术参数

该煤矿连续输送机机尾采用动态延伸和机尾平衡技术,可随TBM的不断推进同步延伸并能防止输送机胶带跑偏(如图5、6所示),从而大幅提高该矿井的渣土运输能力,降低了出渣成本及工人的劳动强度,提高了运输系统的安全性,减少了环境污染,满足长距离斜巷快速掘进的要求[5]。TBM后配套连续输送机3个月共输送渣土22.5万t,平均日输送2 500 t,TBM最高月进尺635 m,满足TBM掘进出渣的生产要求。

图5 补连塔矿2#辅运平硐连续输送机现场

图6 连续输送机机尾装置现场

4 结论

TBM后配套连续输送机具有输送能力大、速度快、承载能力强的特点。输送机采用的机尾动态延伸技术使其在TBM向前推进的过程中,能够将机身快速安装在主井侧壁上,使TBM快速掘进产生的渣土运输得更加顺畅、快捷,为主井高效安全施工提供了有力保障。输送机的机尾平衡技术,保证了输送机不受管片出现扭转或TBM行走不正等限制,易实现自动化控制,能够大幅提高TBM的开机率,实现TBM的连续作业,大大提高了工效。