铲运机液压系统振动和噪声控制方法

2020-12-28郝志军

郝志军

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

液压系统在煤矿车辆、机械等设备上使用广泛。管路是液压系统主要的功率传递途径,是设备的“血管”。防爆铲运机作为连采后的配套设备,主要在煤矿井下连采工作面用于清理浮煤、搬运材料等工作。铲运机的工作执行机构多以液压为动力,包括多个工作回路和冷却回路。但铲运机的工作环境往往光线较差,路面状况也崎岖不平,给铲运机的正常工作带来多种不可控的因素。液压系统是影响车辆正常工作的关键。液压系统任何一个回路的故障都可能引发铲运机散热不良、工作机构泄压等问题。在实际使用中,铲运机液压系统的故障多表现为管路松动、脱落、泄漏及振动和异响。管路松动、脱落、泄漏为液压系统故障的外在表现,此类故障往往容易解决。但振动和异响一般需要找出深层次的原因才能解决。

1 液压系统振动和噪声造成的危害

液压系统振动和噪声对铲运机造成的危害可归结为:

1) 铲运机液压系统的工作性能下降,缩短了液压元件的使用寿命。

2) 影响铲运机的工作效率,严重时引起主要液压元件的损坏。

3) 强烈振动容易造成管路的疲劳损伤和谐振失稳,加剧磨损,导致管路接头松脱,产生漏油,甚至有可能造成高压油意外喷出带来设备和人身事故。

4) 伴随着振动产生的噪声将恶化工人的劳动条件,引起司机疲劳,影响听力,危害人身健康。

5) 危险信号和指挥信号被强噪声淹没,容易造成意外事故。

由此,对铲运机液压系统的振动和噪声进行机制分析。

2 液压系统振动和噪声的产生原因

2.1 泵电动机的转动

铲运机的液压系统由油泵电动机驱动。有测试表明随着泵电动机转速的增大,油泵表面的振动越来越大,液压管路的振动也越来越强烈。甚至还有可能存在频率耦合,引发泵电动机和油泵产生共振现象[1]。

2.2 液压泵的工作

液压泵作为铲运机液压系统的动力源,其产生振动主要有以下3点原因:

1) 受齿轮泵结构及流量脉动影响,势必引起泵出口及管路的压力脉动,两者相互影响,在管路中形成多种耦合作用的流量脉动。这种特有的流量脉动与压力脉动必然将产生流体噪声。

2) 液压泵内产生的气穴和气蚀会在系统中形成瞬时高频脉冲振动,再次受流固耦合作用影响,逐渐衍生为随机性强、宽频域的振动波。

3) 在液压泵工作过程中,齿轮的转动带动各机械组件相互作用,激发产生复杂的机械振动,促进与泵内液体流量形成复杂的流固耦合振动。

在铲运机液压系统中,液压泵作为主要噪声源,其噪声量约占整个液压系统噪声的75%左右,主要由泵的流量和压力的周期性变化及气穴气蚀现象引起[2]。

2.3 液压系统中元件和介质作用

铲运机液压系统中的吸油过滤器、回油过滤器、蓄能器、液压油缸、液压阀组、管路等元件均具有液容、液阻及液感特性,会在液压系统中产生强烈的非线性作用。由于液体的来回流动进一步导致更为复杂的振动;且执行机构受到载荷的作用力,安装连接部分受到基础和减振支架的作用,会以强迫激励的方式作用到液压管路和流体流动中,产生更为复杂的流体振动。

在铲运机液压系统中,电磁换向控制阀的突然打开或突然关闭造成液压冲击,是引起振动和噪声的主要原因。如电磁换向阀快速切换使控制行驶方向的油路突然关闭或使油液流动突然换向,以及电磁阀突然打开而使液压泵卸荷,都会产生瞬间的液压冲击。一般电磁阀的动作时间为0.08~0.12 s。由于快速切换,由高压转换低压,引起液压能量快速释放,造成管内液流压力剧烈波动,并以接近声速沿着管道方向传播。当传到液压油缸、阀组或其他大的液压容腔时,就会引起这些环节产生液流冲击,造成撞击、振动和噪声现象。

2.4 液压管路存在的振动和噪声

液压管路管壁振动和内部流体脉动都以振动波的形式传递。由于管路和流体的固有振动结合回冲振动,会在管路中形成驻波效应,且管路中会产生复杂的三维湍流流动,导致更加复杂的振动。

铲运机需要适应不同的工况,需要经常改变液压系统的工作状态,例如电磁阀的开启、泵的启动、行走驱动及工作机构动作等。在这些状况下,液压系统由原工作状态发生瞬间的变化,由一个稳定的状态过渡到另一个新的状态。然而,就在这个短暂的时间内,管道内将产生冲击波,会产生油液的持续振荡。在液流管路长度正好等于发生共振的管路长度时,液压系统就会产生强烈的高频噪声。

2.5 气穴现象产生噪声

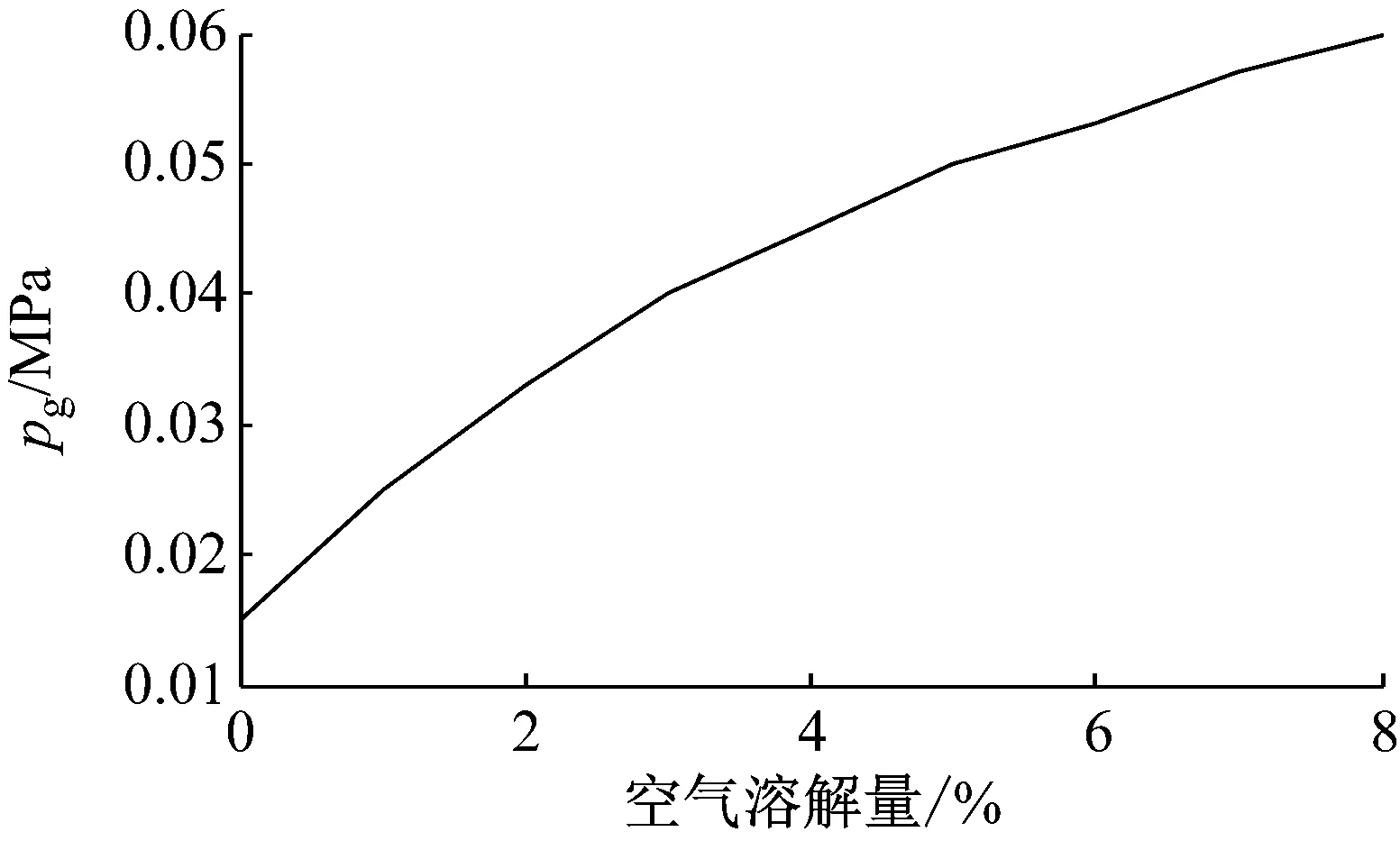

液压系统中产生气穴主要是由于有5%左右的空气溶解在油液中或形成小气泡混杂在油液中,当空气溶解量达到一定真空度时便会出现过饱和现象,并开始逐渐分解释放出空气。当液压系统中局部压力变化到油的“空气分离压”时(如图1所示),则油液内溶解的空气会大量分离出来,成为气泡而产生空穴现象。气泡随着油液经管道进入高压区,由于高压作用,气泡会被挤压破裂,体积迅速缩小,在液压管路或其他局部范围内产生幅值很大的高频冲击波,使管路产生剧烈振动,激发高频噪声。

图1 空气分离压与空气溶解量的关系

3 铲运机振动和噪声控制方法

针对液压系统的振动和噪声,研究人员主要采用理论分析、数学建模、动力学分析和NVH分析等手段进行模拟分析,并采用搭建试验台的方式进行验证。针对铲运机的振动和噪声的控制,主要有以下几种控制方法。

3.1 选择合理的管道约束方式

液压管路的振动和噪声与振动的性质、振幅、管道长度、管径、管路支承方式及管道材质等因素有关。这些因素相互作用,很难用准确的计算方法来确定。为了防止管道和液流的共振,且考虑流固耦合作用对管道的固有频率产生的影响,通常其影响因数为70%~85%[3],将管道系统的固有频率控制在液压脉动振动频率的1/3~3倍范围之外。

可采用在振动大的位置加支撑架固定或改变阀体的安装方向等,都可降低管路系统的振动。在管道系统上安装支承时,应尽量设在坚固牢靠的机架上。该方式属于被动控制方式,还可以使用主动控制、半主动控制和混合振动控制等策略[4]。

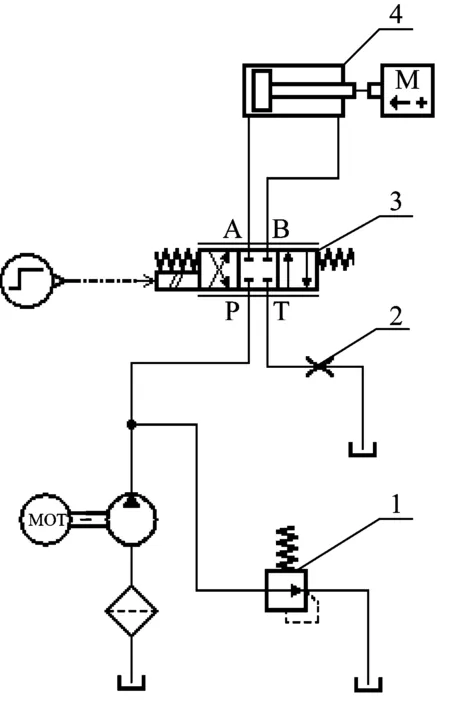

3.2 增加过载保护元件

铲运机前进和后退行驶是由隔爆电磁铁的换向来实现的,其操作机构产生的是阶跃信号,要求换向迅速、灵敏,而且在换向处不能缓慢关闭。可以采用过载保护的溢流阀或安全阀,以减少冲击对其他元件的损害,如图2所示。铲运机采用的蓄能器可以增加液压系统的瞬时功率。当液压冲击发生时,蓄能器也可起到过载保护作用,减少管道的振动和对阀组的冲击。

1-安全阀; 2-节流阀; 3-换向阀; 4-油缸。

3.3 增加回油保护

铲运机的振动和噪声主要采用以上3种方法进行解决。

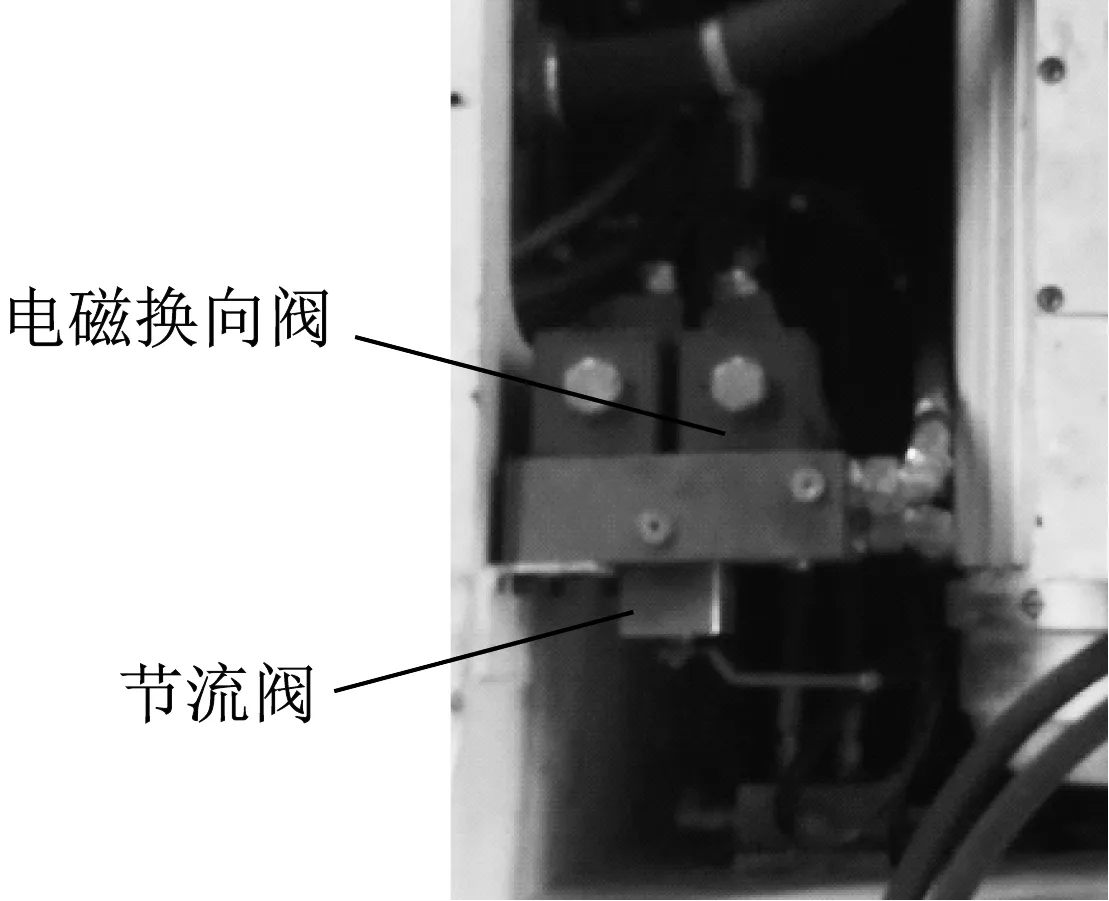

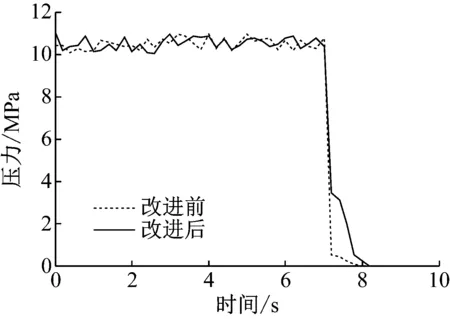

对铲运机液压系统进行了改进,在铲运机电磁换向阀后增加了节流阀,如图3所示。为了验证改进后电磁阀后压力的变化,利用压力传感器对其压力进行了测量,测量结果如图4所示。同时在第7秒时关闭电磁换向阀开关。改进之前,压力直接从10.0 MPa降至0.5 MPa左右,振动产生的噪声约为95 db(A);改进之后,压力从10.0 MPa先降至3.7 MPa左右,然后逐渐降至0 MPa,振动产生的噪声降至53 db(A),这证明增加节流阀达到了预期的效果。

图3 铲运机液压系统采用的改进方法

图4 改进前后电磁阀后压力对比

4 结论

针对铲运机液压系统在使用过程中产生振动的特点,对液压管路重新进行合理布置,增加溢流阀防止过载,增加节流阀加强保护,有效地解决了断电关闭换向阀后油管产生的噪声和振动问题。在断电停车时,噪声由原先的95 db(A)降至53 db(A),证明此方法是可行的。