基于有限元法的高压变频器隔爆外壳设计

2020-12-28杨华

杨华

(中国煤炭科工集团上海有限公司, 上海 200030)

0 引言

为了满足井下大型顺槽带式输送机软启动要求,实现大功率高压电机电气软启动,需要研制大功率矿用高压变频驱动装置。为了满足煤矿安装使用要求、以及电气元器件和散热器件布置要求,高压变频装置的结构尺寸会比普通变频装置的尺寸大很多,这就加大了防爆外壳设计的难度。在常规的设计中,由于各种原因,很容易造成隔爆外壳强度的不足,导致设备安全性能不符合要求,通不过耐压试验,或是设计过于保守,又会造成设备笨重、成本高昂。因此,必须选用一种合理可靠的方法来设计隔爆外壳。

本文项目高压隔爆变频设计中,首先确定隔爆外壳的大致尺寸,再用三维软件Creo设计出外壳的3D模型,然后采用ANSYS软件对模型进行模拟压力试验,并进行壳体结构、材质改进。

1 建模及参数确立

本设计中的高压变频装置是选取适合煤矿井下供电系统要求的高压变频器主回路结构,定型功率器件,并结合本单位在矿用隔爆兼本安型电气设备壳体设计和大型顺槽带式输送机对驱动装置的软启/制动、调速性能要求等方面所积累的丰富经验,完成矿用高压变频装置内部核心控制单元开发、电气元器件布局设计、隔爆型壳体设计制造以及散热系统的设计制造,最终形成供电电压为6 kV、额定容量为1 900 kVA的隔爆兼本安型高压变频装置,以满足大型顺槽带式输送机电动机功率为1 400 kW的驱动要求。

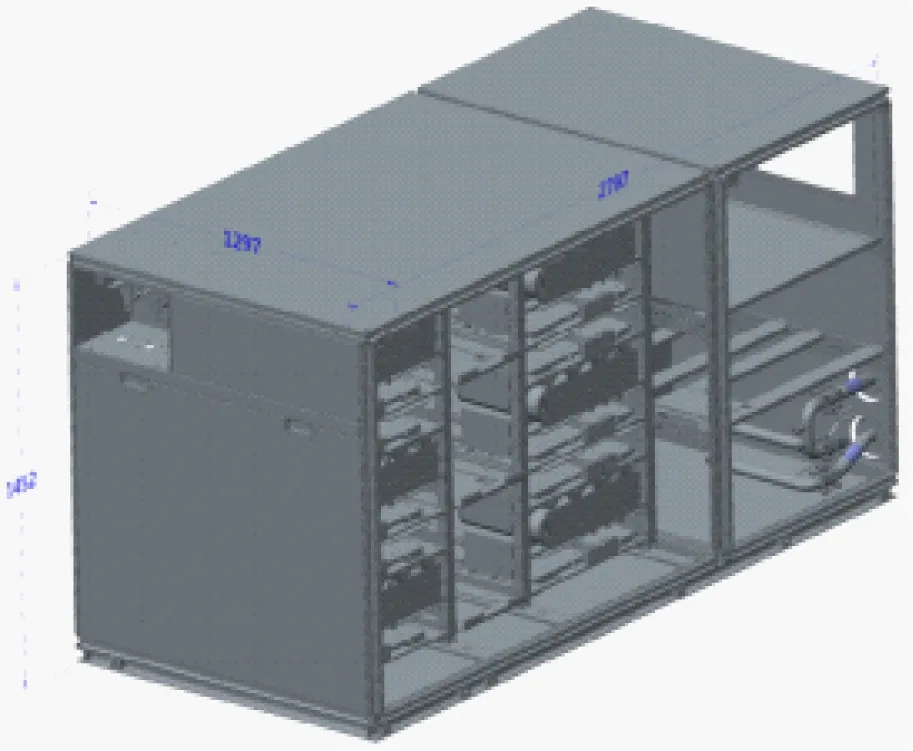

本装置采用的是强制水循环冷却+风冷散热方式进行散热[1]。由于变频器芯体与隔爆外壳需要配合设计,因此在尽可能压缩变频器芯体体积的情况下,先期得到变频器芯体结构见图1。

图1 变频器芯体结构

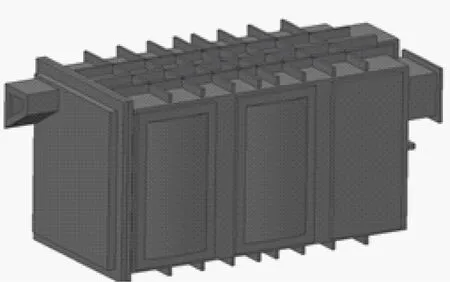

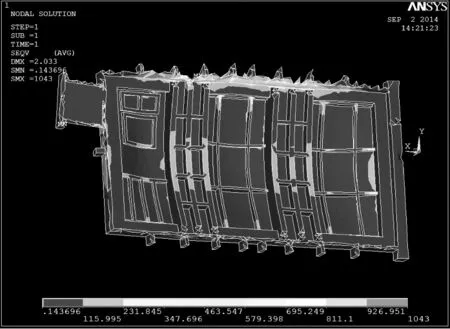

芯体结构尺寸确认后,留足芯体和壳体的间隙便得到隔爆外壳的内腔尺寸,用CREO初步画出壳体的结构,图2为初步设计的隔爆外壳图。通过ANSYS和CREO的接口将初步设计的模型导入ANSYS中。

图2 隔爆外壳初步结构

芯体结构尺寸确认后,适当放大便得到隔爆外壳的内腔尺寸,用CREO初步画出壳体的结构,图2为初步设计的隔爆外壳图。通过ANSYS和CREO的接口将初步设计的模型导入ANSYS中。

在分析时用GLUE指令将模型中几个检修门和壳主体组合一起。壳体材料的弹性模量为E=2.0×105N/mm2,密度为ρ=7.8×10-6kg/mm3,泊松比为μ=0.3。在ANSYS中选择单元类型为 Solid92,综合考虑计算效率和计算机资源状况,采用自动进行网格划分,在自由划分网格时设置精度为10 mm[2]。施加的载荷,即隔爆壳体内的爆炸压力。

由于隔爆型外壳必须能承受内部爆炸性气体混合物的爆炸压力,并且要阻止内部的爆炸向外壳周围的爆炸性混合物传播。要求外壳有足够的强度和刚度来承受内腔的爆炸压力。保证在过压试验后外壳结合面不应有永久性变形,外壳也不应有影响防爆型式的损坏。根据GB 3836.2—2010的要求,爆炸压力地按10 MPa计算[3]。

2 有限元分析结果

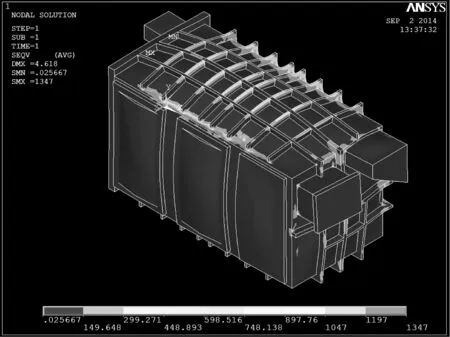

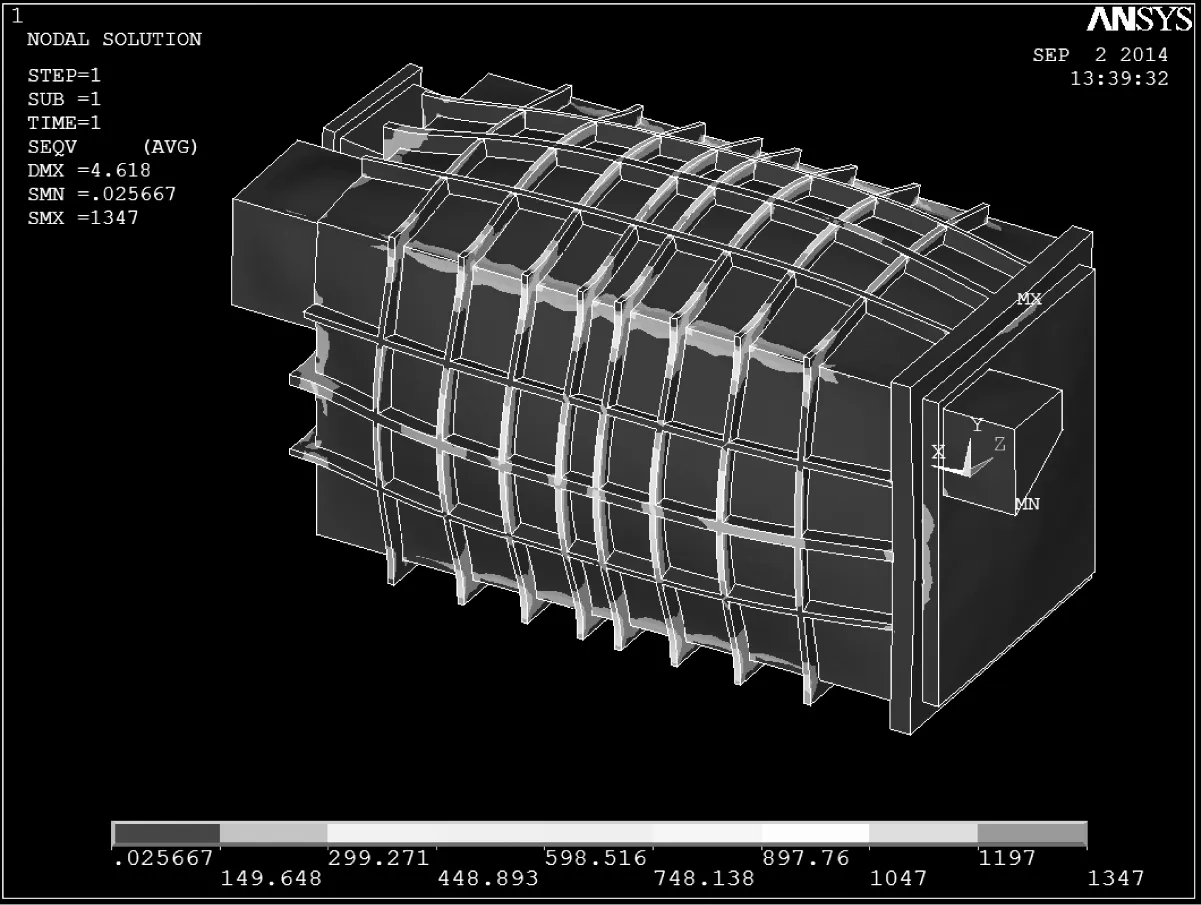

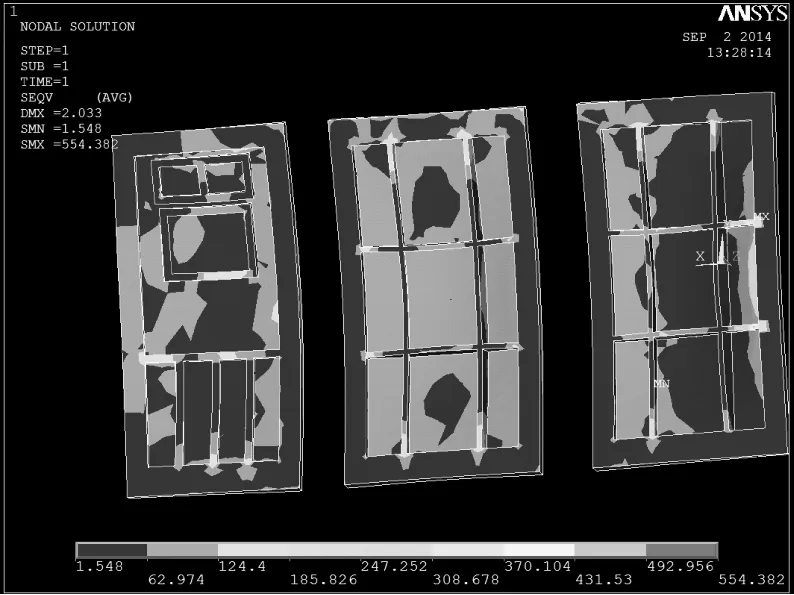

加载负荷后,进行有限元分析,求解后,可以得到隔爆壳体的应力分布云图3、图4。通过应力云图可以看出,在壳体交角处应力较大,图中浅色部位,应力在400 MPa左右,而个别应力点超过1 000 MPa。由于400 MPa区域的面积不算小,所以选用的壳体材料应选用许用应力大于400 MPa,根据计算结果,选用Q460钢作为高压变频装置的壳体材料。

图3 箱体正面应力分布云图

图4 箱体背面应力分布云图

为了进一步找出应力集中的点,以便于焊接工程师进行消除集中应力设计,将壳体剖开,以便于看到壳体内部应力分布云图。图5为检修门内侧应力图,图6为检修门内侧应力图,图7为上壳体内侧应力图。由图中可以看出壳体前面板应力都在300 MPa以下,没有应力集中情况;检修门内侧存在应力集中情况,焊接时需要消除集中应力;上壳体内侧,加强筋和上板接触的地方局部应力较大,也需要消除集中应力。

图5 前面板内侧应力

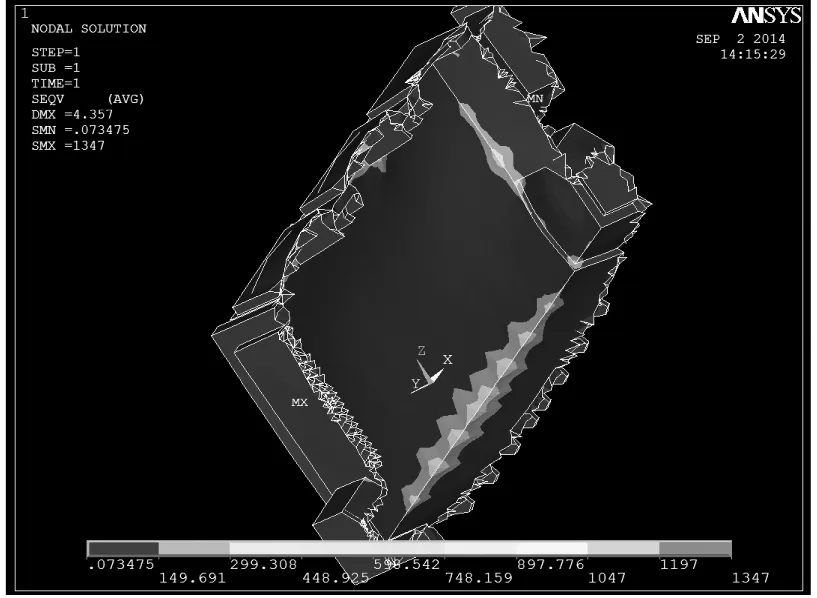

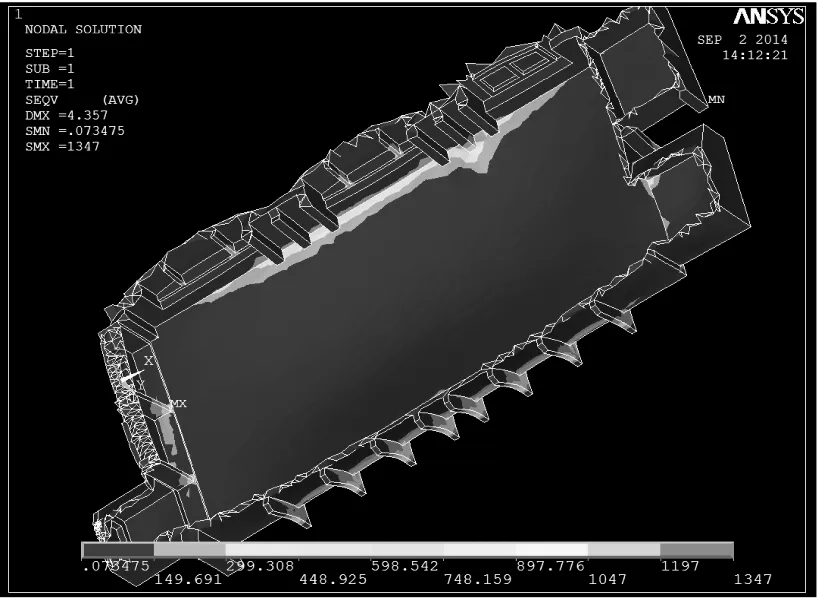

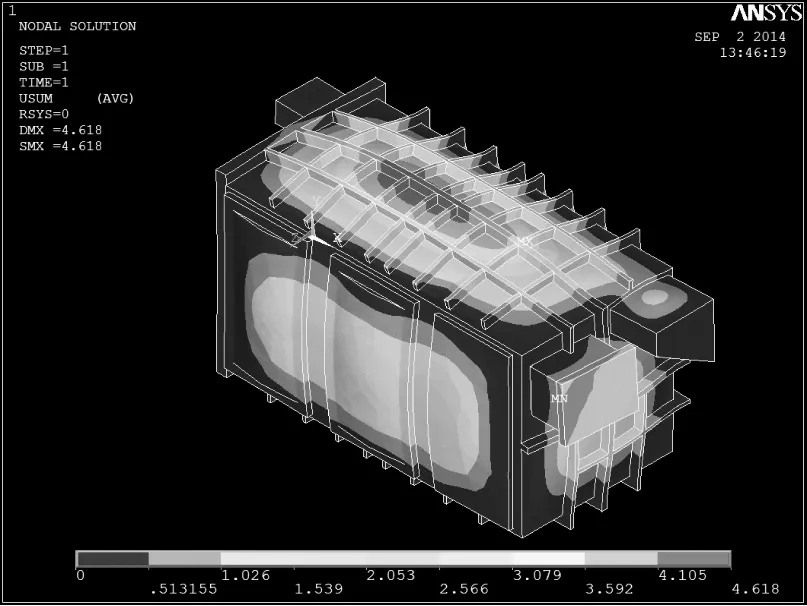

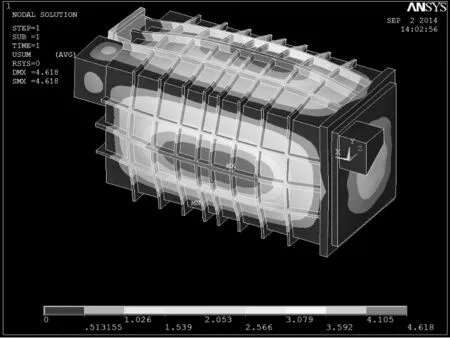

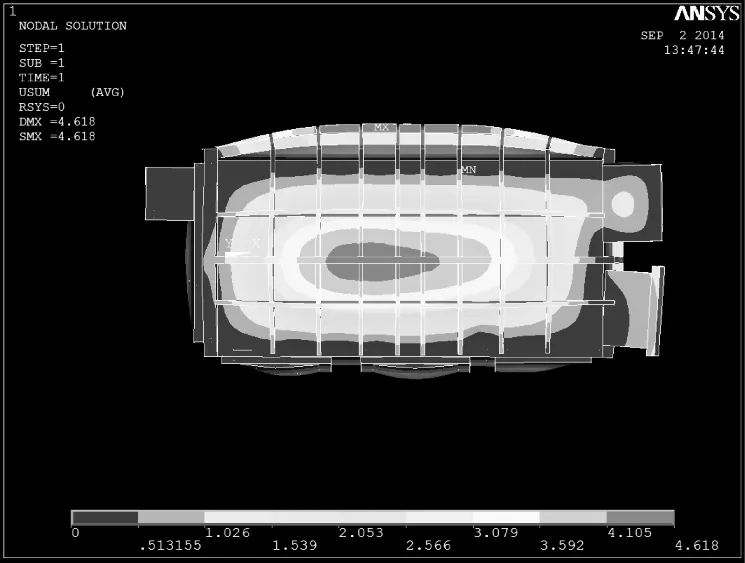

为了分析壳体形变情况,保证前面门的隔爆面不会被破坏,进一步运用ANSYS得出变形云图,如图8、图9、图10所示。从图中可以看出,壳体整体形变量不大,形变最大的部位在壳体上部和背面,最大形变量为4.618 mm。图10中可以看出检修门处的形变都很小,不会引起检修门板和壳体隔爆接触面处的间隙不会永久性增大。

图6 门内侧应力

图7 上壳体内侧应力

图8 壳体前面变形云图

图9 壳体背面变形云图

图10 壳体俯视变形云图

以上分析可以得出,当壳体材料选择Q460钢以后,在加载1 MPa压力载荷后,壳体整体只会发生塑性变形,外壳结合面不会发生永久性,外壳不会有影响防爆形式的损坏。

3 试验验证

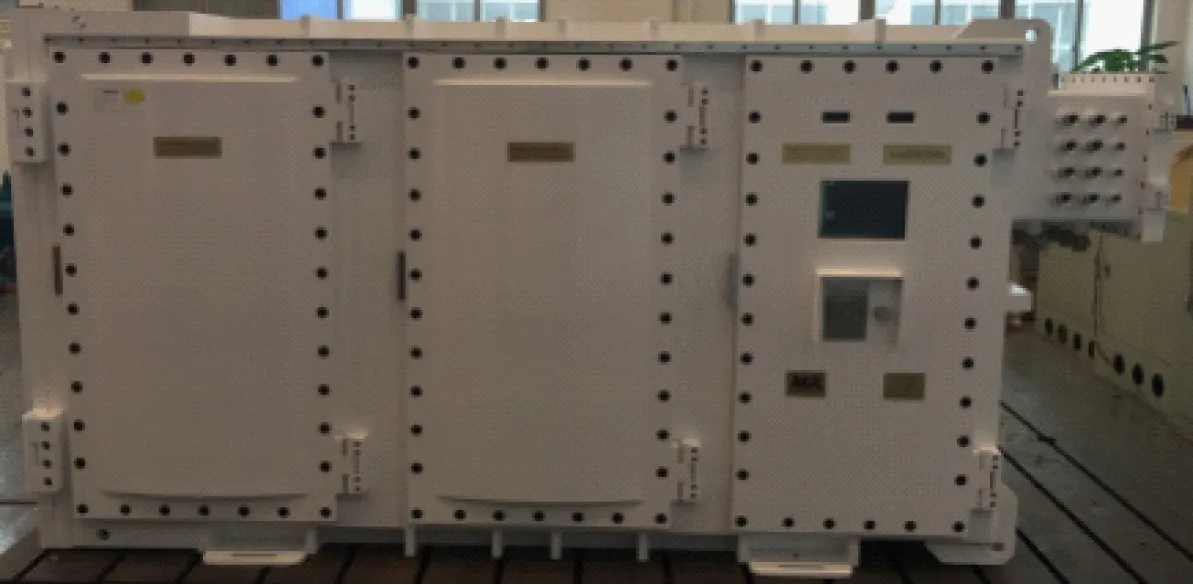

按照模拟分析结果,设计出高压变频装置的隔爆外壳,并焊接加工成型,如图11。

图11 高压变频装置壳体成品

根据GB3836.2—2010中的规定,隔爆壳体需进行型式试验。首先进行水压试验,试验压力为1 MPa,保持时间大于10 s。实际试验情况,隔爆壳体在水压达到1 MPa,并且保持60 s期间没有发生影响隔爆壳体隔爆性能的渗水、漏水现象,门盖稍有变形,泄压后恢复形状,水压试验合格[4]。壳体完成水压试验后,送检测中心进行爆炸试验,试验过程中隔爆外壳能够不发生破坏,并能很好地隔爆。

试验证明,依据此次有限元分析结果,设计出来的隔爆外壳,机构合理,安全有效,能够满足煤矿井下安全要求。

4 结论

在本文的设计中,采用CREO设计3D模型,导入 ANSYS 软件中进行仿真分析,便可以直观地分析壳体的变形情况及受力情况,并且能够方便地调节各参数,以改进设计方案,极大地提高了设计的效率,并节省了大量资金。而在做有限元分析之前,设计者需要正确地分析隔爆壳体结构的特点,尤其是特殊的受力特点,准确地了解载荷的分布情况,如受力位置、分布情况、载荷大小;同时,还要了解材料的力学性能、加工工艺。在运用软件分析时,需要根据隔爆壳体结构特点,正确地选择单元类型,合理地建立模型,并能施加合理的约束和载荷,才能得到正确的分析结果。设计人员必须结合相关力学知识,辨别分析结果的合理性,从而帮助我们来高效完成实际工作。