矿用电缆存储装置的研发与应用*

2020-12-28朱天龙

朱天龙

(1.山西天地煤机装备有限公司, 山西 太原 030006;2.中国煤炭科工集团太原研究院有限公司, 山西 太原 030006)

0 引言

根据《煤矿作业规程》要求,煤矿井下移动变电站严禁带电迁移。所以在我国煤矿井下综采工作面顺槽巷道内,搬运移动变电站等设备列车机尾到综采工作面需要预留至少20 m以上的预留电缆、液管等,保证综采工作面生产过程中,用于运输移动变电站等综采配套设备的设备列车保持不动,能够有足够的电缆、液管保证工作面采煤机、液压支架、刮板输送机等设备的正常运行。

目前,大多数煤矿井下采用单轨吊的型式悬挂存储电缆,需要人工做大量的辅助措施,例如铺设、悬挂单轨吊工字钢,拆卸、回收单轨吊工字钢等。劳动强度大,作业时间长,安全系数低,成为综采工作面快速推进的瓶颈,一定程度上制约了矿井高产高效目标的实现,是国内外煤矿企业公认的难点。因此,有必要研制一种新型矿用电缆存储装置取替传统单轨吊的型式。

1 研究目标

通过调研多个煤矿井下胶带运输顺槽巷道内设备的配套,对转载机、自移机尾、超前支架、设备列车等设备的联动运输工艺进行系统研究。下面以安山煤矿2002工作面为例,该工作面上、下顺槽断面均为矩型,运输顺槽尺寸为宽5.0 m,高2.4 m(一边硬化后2.2 m),回风顺槽尺寸为宽5.0 m,高2.6 m。胶运巷道布置有ZYDC11600/18/35D型胶运巷分体式超前支护支架组、转载机、破碎机等。超前支架跨骑在转载机两侧,设备列车布置在转载机自移机尾前方,紧邻胶带运输机。设备列车车尾带工作面悬空端电缆、液管通过巷道顶板悬挂单轨吊工字钢悬挂存储,长度约100 m。设备单独控制,平均2周拉移一次设备列车。采煤机回采过程中,需要安排专人操作单轨吊收缩存储电缆。并有专人负责拆卸、回收单轨吊工字钢,拆下的工字钢需要搬运到单轨吊前方端头继续进行悬挂连接。整个过程,耗费大量的人力和时间,同时存在一定的安全风险[1-3]。

根据综采工作面顺槽巷道断面尺寸、设备布置要求,研究移变列车到转载机自移机尾、超前支架悬空段电缆搭接空间及采煤机回采过程中设备联动工艺要求,充分利用现有设备的交替移动时间及现有设备的空间外形尺寸,确定电缆存储装置的设计空间及型式。

2 电缆存储装置整体方案设计

2.1 组成结构

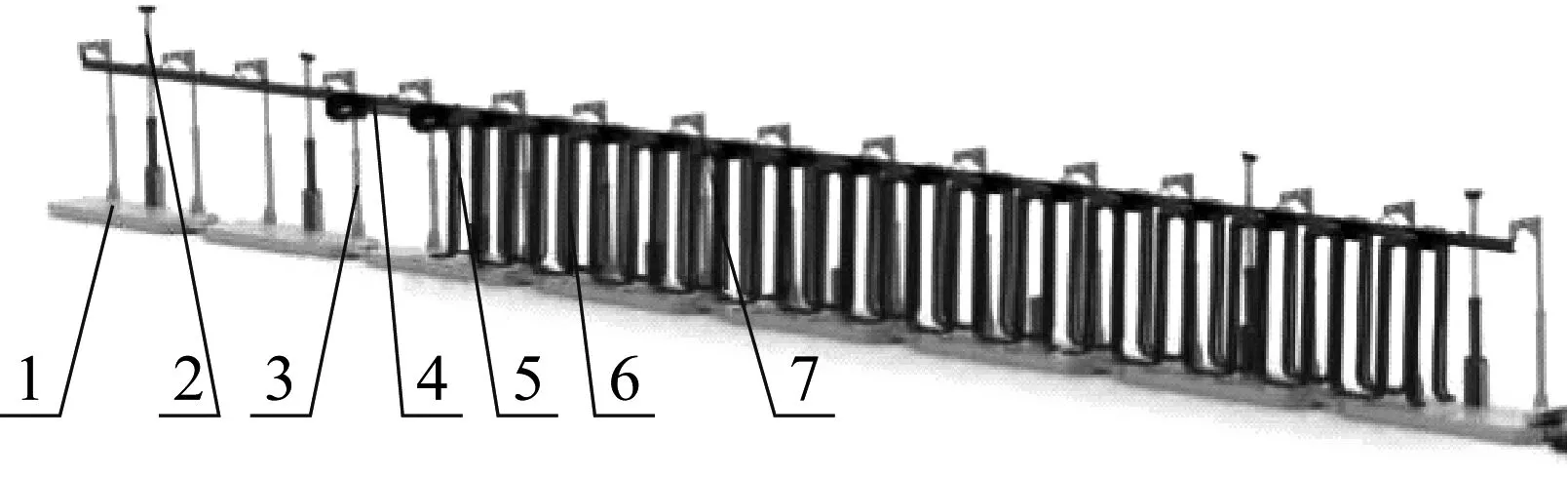

矿用电缆存储装置主要由承载车、撑顶立柱、伸缩梁、工字钢轨道、步进推移装置、电缆、电缆托架组成,如图1所示。相邻两台承载车通过连接杆铰接。端头的承载车通过连接机构与平板车相连,形成一体结构,使得整套电缆存储装置可以随前方设备列车组整体移动。承载车上布置有撑顶立柱和伸缩梁,工作时为了有效保证系统的稳定性,承载车前后分别布2根撑顶立柱。每台承载车上布置有两组伸缩梁,伸缩梁包括上部的悬臂梁和下部的升降油缸,通过控制升降油缸可以根据顺槽巷道实际高度情况自行调节伸缩梁高度。伸缩梁上吊挂有轨道,轨道上安装有可沿轨道滑动的步进自移装置和用于铺挂电缆的电缆托架。

1-承载车;2-撑顶立柱;3-伸缩梁; 4-轨道; 5-步进推移装置; 6-电缆; 7-电缆托架。图1 矿用电缆存储装置

2.2 工作原理

工作时,轨道吊挂于伸缩梁下方,撑顶立柱接顶、承载车接底,步进自移装置与综采设备同步前进,电缆压缩;移动列车组时,撑顶立柱缩回,承载车随移动列车组的推拉油缸前进,同时控制步进自移装置反向移动,完成电缆拉伸,最终实现电缆伸缩过程的一个循环。矿用电缆存储装置彻底取代传统单轨吊装置,提高设备安全稳定性的同时,降低了工人的劳动强度,减少了悬挂电缆的长度。

2.3 结构特点

1) 不需要重复敷设轨道,电缆只需一次敷设,电缆的前后移动只需动作操作阀,操作方便、灵活。

2) 伸缩梁底部焊接在承载车上,用于悬挂轨道,摆脱了传统单轨吊对于顶板条件的要求。

3) 伸缩梁底部安装有升降油缸,可以调节伸缩梁的高度,从而适应不同高度的巷道,而且整体易拆卸,操作简便。

4) 电缆通过电缆托架悬挂于轨道上,可以随承载车整体移动,方便快捷,大大降低了工人的劳动强度。

5) 采用步进推移机构及弹簧制动机构移动电缆,互为支点,迈步推移。

6) 利用撑顶立柱支撑顶板,有效防止系统在工作过程中设备发生倾翻现象,保证了系统的整体稳定性。

7) 与传统单轨吊装置相比较,减少悬挂电缆长度,使高效矿井的悬挂电缆从传统的200 m降低至40 m以下,节约了成本。

将君子教育理念渗透到智慧课堂模式是指在师生之间、生生之间的交流互动中注重文明礼仪、弘扬君子德操,行于礼、止于礼、互相尊重,团结协作,共同探究,这可从智慧课堂模式的各个环节中体现。

8) 采用综采工作面的乳化液泵站为动力源,十分便捷,液压工作介质为乳化液,防爆阻燃、安全性好。

9) 减少了操作人员,实现了电缆与综采设备同步前进,推进了综采面自动化、无人化管理,从根本上对顺槽设备移动方式进行了革新。

3 关键元部件设计与校核

3.1 升降油缸的设计计算

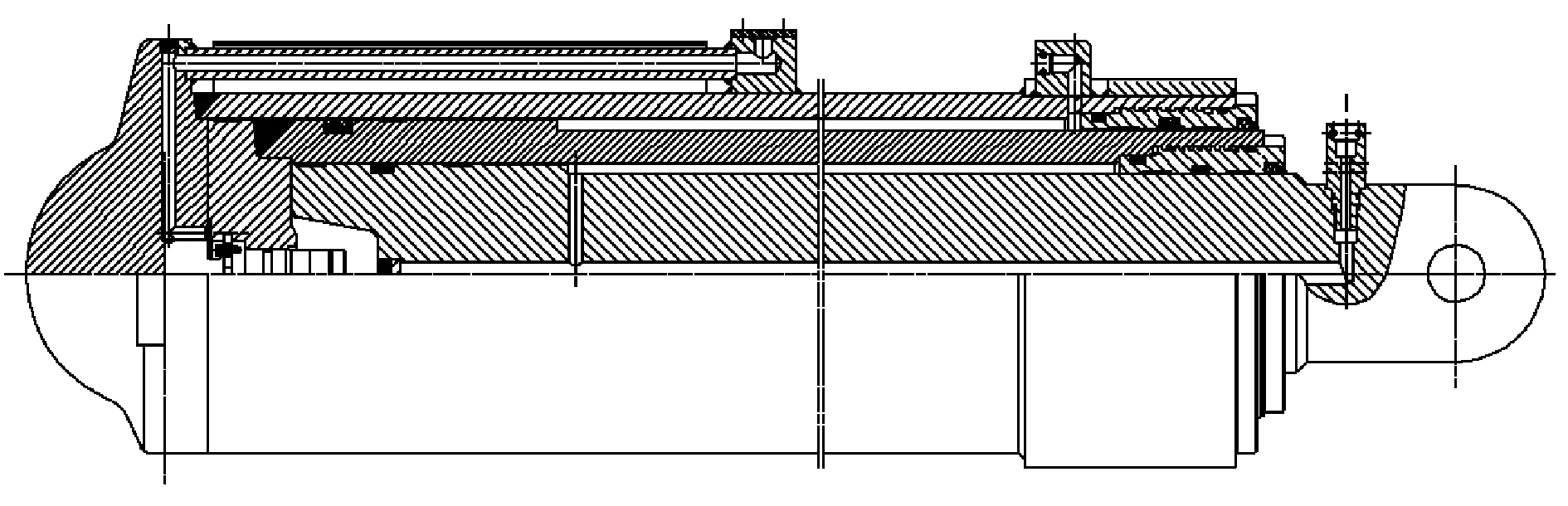

升降油缸是伸缩梁升降支撑顶梁的重要组成机构,主要用于根据不同的顺槽巷道高度,支撑顶梁距离巷道顶板的距离,有效避免承载的电缆、液管与顶板发生摩擦挤压。升降油缸主要由缸体、活柱、导向套、活塞和密封件等组成,如图2所示,外接DN10管路。

图2 升降油缸结构剖面

升降油缸在工作时通常不会受到切向力的作用,基本上只承受轴向力[5]。设计缸筒的计算公式为:

(1)

式中,D为缸筒内径,m;p为供液压力,Pa;Fmax为推力负载的最大负载值,N;η为总效率。

液压缸的总效率计算公式:

η=ηmηvηd

(2)

式中,ηm为机械效率(初计算取0.98)[6];ηv为容积效率(通常取ηv≈1);ηd为作用力效率(取ηd≈1)。

升降油缸推力负载取155 kN,工作压力取31.5 MPa,η=0.98 等数据代入计算得,缸筒内径D=79.96 mm,通过查表,最终圆整为D=80 mm。

对升降油缸缸筒壁厚进行设计,需要考虑材料各属性和实际工作需求,由于升降油缸在高压的工作环境下工作,材料选择为27 SiMn,缸筒壁厚为:

(3)

式中:δ为缸筒壁厚,mm;Pmax为液压缸设计的额定压力,MPa;[σ]为缸筒材料的许用应力,MPa。

通过计算与查表,缸筒壁厚δ=11 mm。

通过缸筒内径的设计,得出了此升降油缸的缸筒内径,活塞外径即为缸筒内径。确定活塞直径后,在负载力固定的时候,下一步需要确定活塞的有效面积。活塞的有效面积A为:

(4)

式中,PL为负载压力PL=P1-P2MPa;P1为液压缸进液压力,MPa;P2为液压缸回液压力,MPa。

根据经验可取P2≈0.05P1,将Fmax=155 kN,P1=31.5 MPa代入公式中,计算出A=4 938.12 mm2,活塞上需要安装各类密封件以及档环,它们共同决定着活塞的宽度。此升降油缸的活塞宽度设计为38 mm。

一般情况下,液压缸的活塞杆会采用实心活塞杆,因为实心活塞杆强度高,但由于升降油缸工作环境恶劣,需要将传感器内置安装,因此采用此液压缸采用空心活塞杆。活塞杆内径尺寸是根据传感器尺寸来确定,因此,此提升千斤顶的内径取32 mm,通过速比确定活塞杆的外径为:

(5)

式中,Φ为速度比,当工作压力大于20 MPa时,取Φ=2[4]。

计算得d=56.568 mm,查表后将活塞杆直径为55 mm。

平板车的底盘高度为450 mm,为了在适应不同巷道高度的情况下尽量多的存储管路,初步确定选用缸径为φ80 mm、杆径为φ55 mm、行程为300 mm的单伸缩油缸,如图3所示。

图3 升降油缸三维模型

初步估算一条管路搭载时悬臂梁承受的压力大约为3 500 N,承载10条管路加上升降油缸自身重力和顶梁重量约为50 000 N,而一个提升立柱的初支撑力为1.55×105N。因此缸径为φ80 mm、杆径为φ55 mm的升降油缸满足需求,每个升降油缸配备35 MPa的安全阀,可以完全满足承载车悬臂梁升降的目的。

3.2 撑顶立柱的有限元强度校核

撑顶立柱工作工程中起到维持矿用电缆存储装置稳定的作用,因此对其进行有限元强度校核尤为重要。本文对立柱的有限元强度加载试验以额定供液压力的1.2倍进行,观察各连立柱连接位置。

撑顶立柱1.2倍额定工作阻力加载试验的有限元仿真结果如图4、图5所示。由图4和图5可知:立柱最高等效应力为 179.24 MPa,位于球形缸底附近;变形最大位移为1.67 mm,位于活塞杆的柱头上。其位移变化和应力在强度范围内,安全系数为1.89,满足强度要求[5]。

图4 撑顶立柱应力云图

图5 撑顶立柱位移云图

4 结语

矿用电缆存储装置的成功研制满足了综采工作面采煤机回采过程中设备列车尾端悬空段电缆的自动存储,实现完全取替传统单轨吊悬挂存储传统工艺,减轻人员劳动强度,缩短辅助作业时间,提升工作效率和安全性的目标。目前,该套装备已在晋陕蒙主要矿区多地使用,应用效果良好。