矿井瓦斯抽采管道安全防护装置控制系统设计

2020-12-28白雪

白雪

(1.中国煤炭科工集团 沈阳研究院有限公司, 辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室, 辽宁 抚顺 113122)

0 引言

煤矿采空区的瓦斯是经由固定管路抽采至地面进行排空或发电利用。但当瓦斯抽采泵站时,常会因设备运作静电、雷暴等因素而产生一定的安全隐患,且管路与井下采空区相连,一旦发生爆炸将危及矿井安全。因此,瓦斯抽采泵站均需安设多级安全防护装置后再进行排空或发电利用[1]。瓦斯抽采管道安全防护装置一般由阻爆装置、抑爆装置、水封阻火泄爆装置三级安全防护子系统组成[2]。阻爆装置一般采用快关蝶阀进行自动阻爆;抑爆装置一般采用基于惰性气体的主动抑爆技术;泄爆装置一般采用带有水位自控功能的水封式阻火泄爆技术。这三级子系统均需通过传感器采集外部环境信息并进行分析判断,得到控制指令,才能实现对阻爆、抑爆、泄爆装置的控制,以达到自动阻爆、主动抑爆、水封泄爆的安全防护目的。在日常无火情状态下,控制系统除需实时监测管道内有无火情外,还需实时监测各组成设备的运行状态,确保温度、压力等指标正常。一旦发生火情,三级防护系统能够快速联动、准确响应、有效阻火灭火。

由此可见,控制系统的性能在很大程度上决定了瓦斯抽采管道安全防护系统的性能及可靠性。因此,设计与开发一款数据采集功能强大、控制系统快速响应、运行稳定可靠的瓦斯抽采管道安全防护装置控制系统具有重要的现实意义。

1 控制系统整体设计方案

控制系统的设计采用可编程控制器(PLC)技术,根据功能要求可分为数据采集及在线监测模块、控制模块、故障诊断模块3个部分。数据采集及在线监测模块对传感器数据进行采集和预处理,将信息传送至控制模块和故障诊断模块,同时实时显示控制模块的输出状态和故障诊断模块的处理结果[3];控制模块对信息进行运算、处理后,向阻爆装置、抑爆装置、泄爆装置发出控制指令;故障诊断模块对异常信息进行分析、记录,并输出故障报警指令。控制系统硬件框架如图1所示。

图1 控制系统硬件框架

图1中的电源部分主要由变压器、稳压电源和本质安全型电源组成。由于PLC是非本质安全型设备,在控制本质安全型设备时,需通过光电隔离技术来实现本质安全型电路和非本质安全型电路之间的隔离转换。PLC通过串行通信口PORT1(非隔离的RS-485)与显示屏进行实时通信,可在线显示工艺流程图及监测数据。

2 分模块设计

2.1 数据采集与在线监测模块

2.1.1 数据采集模块

安全防护系统需要采集和处理的传感器数据较多。每个子系统内设有温度、压力、转速、火焰等多种传感器,分别采集阻爆、抑爆、泄爆装置状态信息及环境参数[4],如图2所示。

图2 传感器组成

阻爆装置采用液压驱动阀门快速关闭,故需监测油箱油温及蓄能器压力,确保液压系统处于正常工作状态;当阻爆装置启动时,需通过转速传感器监测阻爆阀门是否动作及关断到位[5]。火焰传感器实时监测管道内火情,并将数据发送至控制系统的数据采集与监测模块,它是整个安全防护系统的核心部件。抑爆装置需使用压力传感器监测储压式抑爆器的钢瓶压力,确保喷撒速度和完成时间,实现快速抑爆。泄爆装置具有水封液位自动控制功能,需使用水位传感器、水压传感器和压差传感器来实现液位高度监测及水位自动补偿。

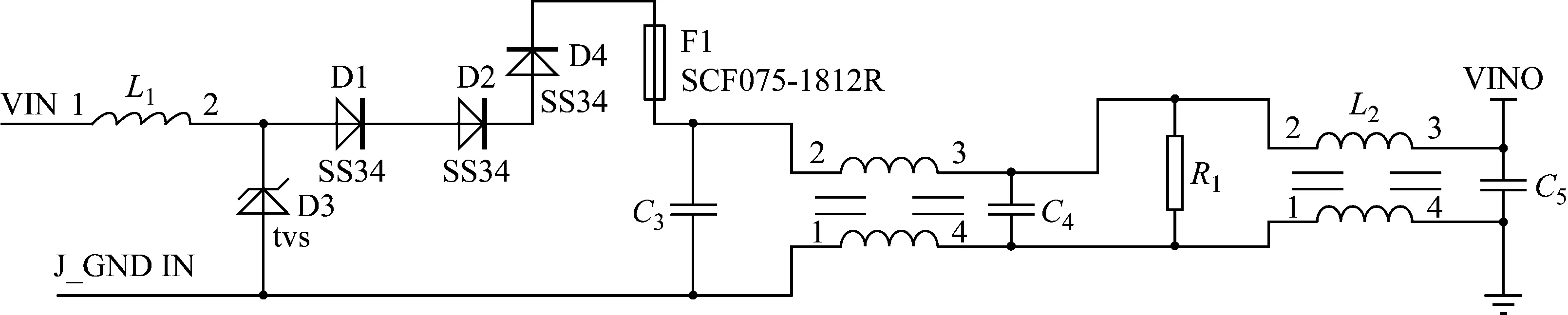

数据采集模块接收到传感器信号后,对扰动信息进行筛除后送给控制模块、故障诊断模块。扰动信息筛选模块电气原理如图3所示。

图3 扰动信息筛选模块电气原理

2.1.2 在线监测模块

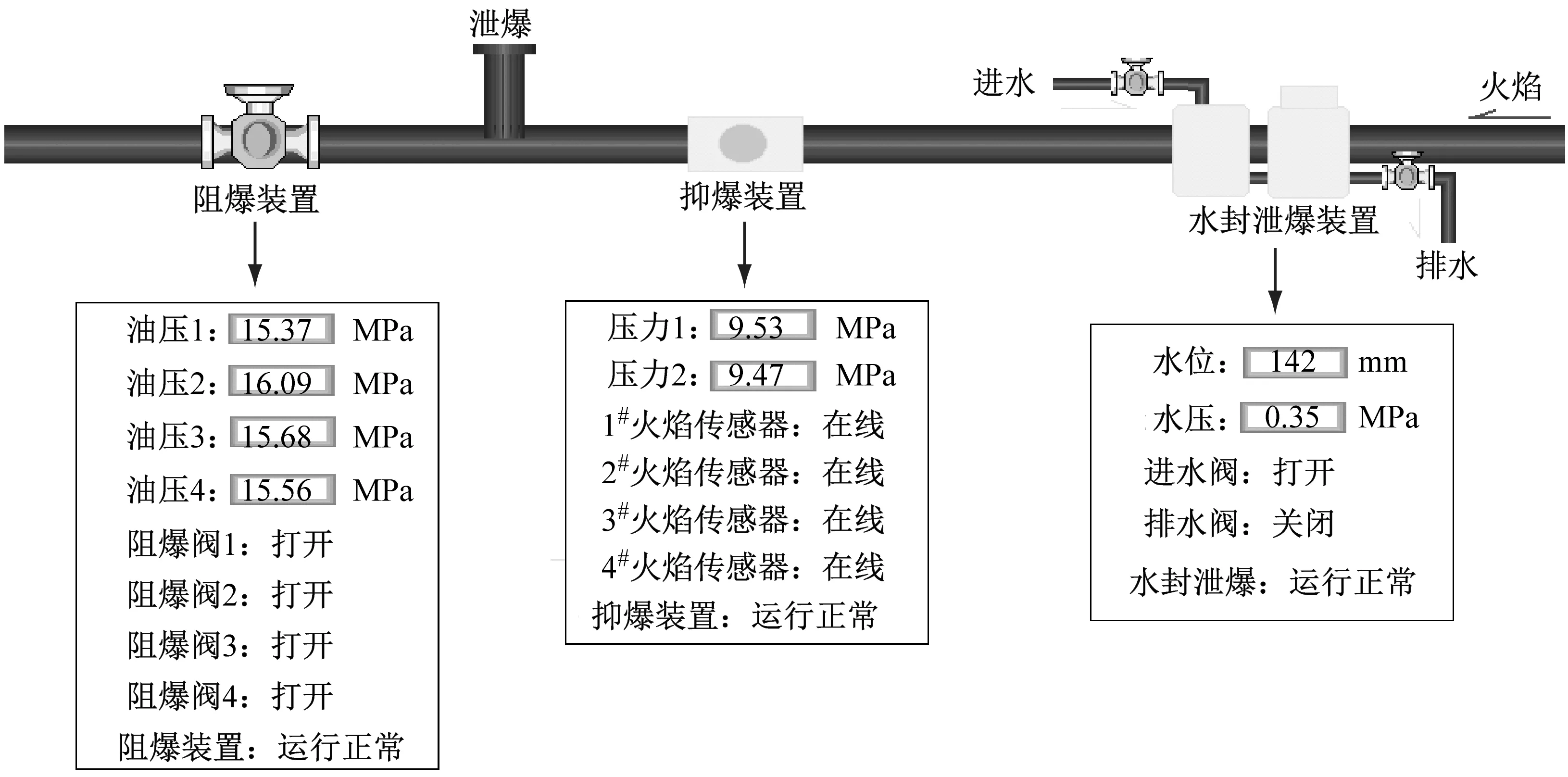

在线监测模块主要监测阻爆、抑爆、泄爆装置的工作状态,并将数据信息显示到控制系统显示屏上。在线监测界面如图4所示。

图4 在线监测界面

2.2 控制模块

控制模块是控制系统的核心,控制系统所发出的控制命令均由控制模块来完成。多种传感器信号经由数据采集及在线监测模块传送到控制模块,控制模块利用模糊理论判定并解析信号。

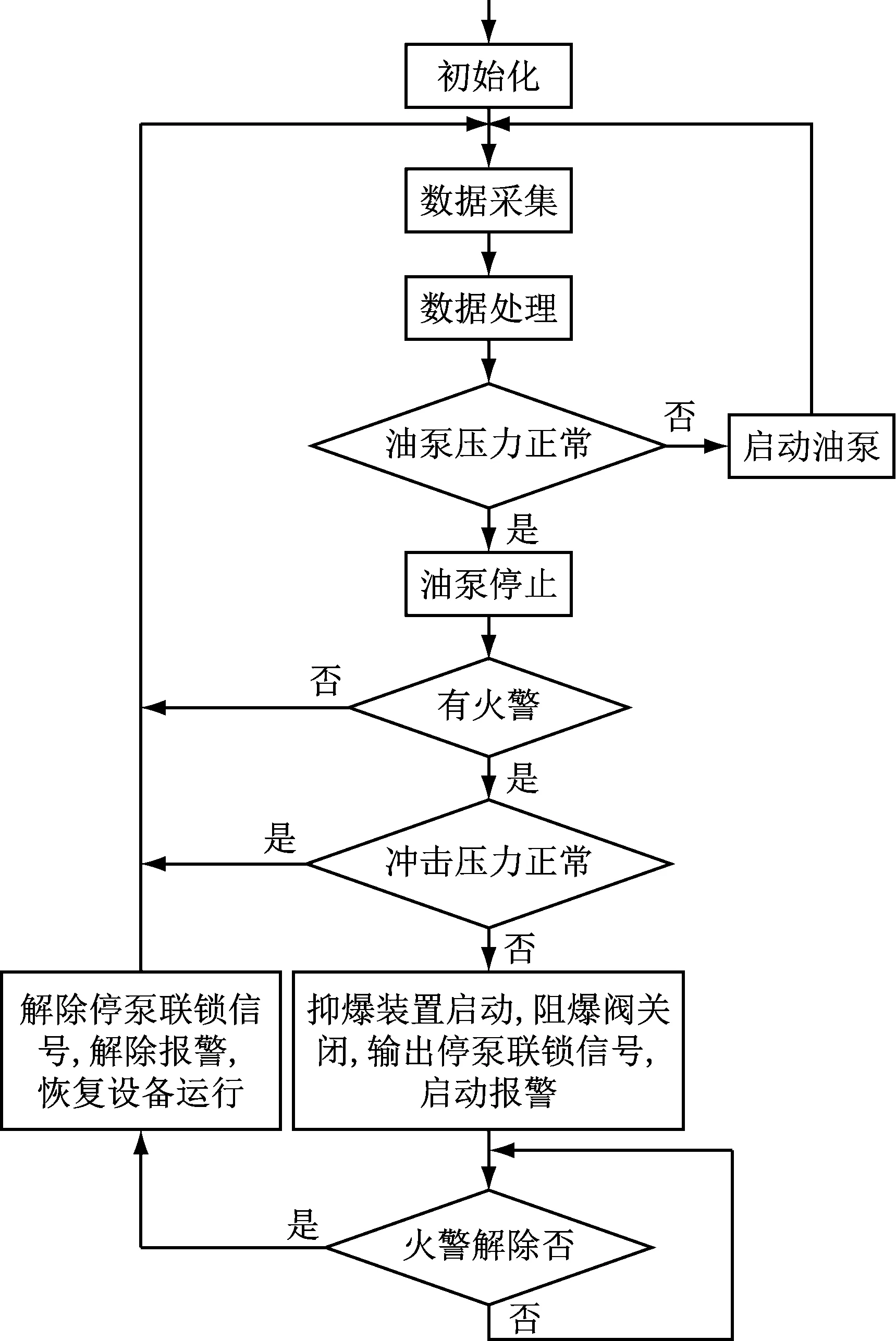

2.2.1 阻爆装置和抑爆装置的连锁控制

如果信号被控制模块解析辨别为瓦斯爆炸,控制模块立即对阻爆装置、抑爆装置同时发出指令。

1) 阻爆装置:接到指令后立即驱动快关液压蝶阀关闭,阻断火源的传播通道,传感控制及阻爆阀门彻底关闭时间小于100 ms。当快关蝶阀触发到全关限位开关时,控制模块立即终断关闭阀门动作,防止蝶阀出现关过现象。

2) 抑爆装置:接到指令后在5 ms内打开阀门,通过喷嘴组件排出处于压缩状态的抑爆介质,瞬间生成高能抑爆屏障,抑制爆炸的扩散,将爆炸造成的损失降到最低[6]。具体控制流程如图5所示。

2.2.2 阻爆装置液压系统控制

液压系统电控原理框架如图6所示。当监控系统检测到火焰传感器发来的瓦斯爆炸信息后,立即发出指令打开快关蝶阀,液压系统蓄能急剧释放,推动油缸带动蝶阀快速关闭,阻断火焰传播通道。

控制系统对油压值进行实时检测时,若油压值大于预设的上限值时,则油泵电动机停止工作;若油压值小于预设的下限值时,则电磁启动器通过PLC启动,油泵电动机开始工作,对蓄能器进行充油。控制系统实时检测油温,当温度低于某一特定值时,加热器开始对油箱加热,油温正常后,自动停止加热。

图5 阻爆装置和抑爆装置的控制流程

图6 液压系统电控原理

此控制系统具有远程控制和就地控制两种状态,两者互锁。为了确保快速蝶阀开启和关闭时不会出现转动过位现象、关闭时能严密关紧,增加了阀体限位检测功能。

2.2.3 泄爆装置水位控制

控制系统实时采集并分析液位传感器的信号,判断泄爆装置水封筒内液面高度是否正常。当水位过低时,控制系统发出指令开启进水电磁阀,向筒内补水,水位达到正常值后,关闭进水电磁阀;当水位过高时,则开启排水电磁阀;水位达到正常值后,关闭排水电磁阀[7]。泄爆装置水位自动控制流程如图7所示。

图7 泄爆装置水位自动控制流程

2.3 故障诊断模块

故障诊断模块是保障安全防护系统可靠运行的重要模块,它主要是对传感器采集信号进行实时诊断,判定阻爆装置、抑爆装置、水封泄爆装置的运行状态。

1) 阻爆装置的故障诊断。其主要是针对液压系统的故障排除,确保PLC发出关阀控制指令时,液压系统能够驱动阻爆阀门迅速关闭,主要包括油压异常诊断、油温异常诊断、油泵故障诊断、蓄能器故障诊断等。

2) 抑爆装置的故障诊断。其主要是针对抑爆器的故障排除,确保抑爆器钢瓶压力大于5 MPa,可达到一定的喷撒速度和持续时间。

3) 泄爆装置的故障诊断。其主要是针对水封液位的自动补偿功能,实时监测进水阀压力,确保水封桶内缺水时可及时补水。

4) 火焰传感器作为整个安全防护系统的关键部件,也需要实时进行故障监测,分为火焰传感器断线、在线无火源、在线有火源、火焰传感器损坏等状态信息。具体故障诊断信息如表1所示。

3 工业性试验验证情况

为了验证多级防护装置控制系统的可靠性,建立了直径为500 mm、长度为60 m试验管道,其布局如图8所示。管道内充满体积分数为9.5%的甲烷气体,进行瓦斯爆炸模拟试验。利用高速摄像机和多通道示波器对爆炸及阻爆、抑爆、水封泄爆过程进行拍摄和测试。主要测试抑爆控制时间t1,即火焰传感器输出信号至抑爆器开始喷撒抑爆介质的时间;阻爆传感响应控制时间t2,即火焰传感器输出信号至阻爆阀门限位反馈信号时间。试验后,观察阻爆液压站蓄能器保压状况,以及泄爆装置水封液位控制情况。共进行5次试验,系统测试数据见表2。

表1 故障诊断信息一览表

由表2看出,抑爆控制时间t1<5.0 ms,阻爆传感响应控制时间t2<100.0 ms。爆炸后阻爆液压系统快速向液压站蓄能器中充油,达到设定压力后自动停止。由于爆炸冲击波较大,泄爆装置水封桶内部分密封水被冲击波带走,控制系统检测到水位过低,发出指令开启进水电磁阀,向桶内补水,水位达到正常值后,关闭进水电磁阀。阻爆液压系统保压情况和泄爆装置水封液位控制情况均正常。

图8 安全防护系统试验装置布局

表2 系统试验数据

4 结论

瓦斯抽采管道安全防护装置监控系统由数据采集与在线监测模块、控制模块和故障监测模块组成,阻爆、抑爆采用联锁控制方式,阻爆控制关断时间小于100.0 ms,抑爆控制响应时间小于5.0 ms。阻爆阀门采用液压驱动方式,且具有关限位和蓄能器自动保压功能,泄爆装置具有水位自动控制及补充功能。经工业性试验测试表明,该监控系统能精准探测火焰信息并实现主动抑爆、自动阻爆、阻火泄爆,保障瓦斯抽采管路安全。